镁合金挤压技术及其工艺的研究

高 扬,卜乐平,甘启民,王 科

(内蒙古农业大学 机电工程学院,内蒙古 呼和浩特 010018)

镁合金挤压技术及其工艺的研究

高扬,卜乐平,甘启民,王科

(内蒙古农业大学 机电工程学院,内蒙古 呼和浩特 010018)

摘要:挤压技术是提高镁合金性能的主要塑性加工方法之一。研究介绍了挤压技术的特点和优势,目前镁合金挤压技术发展的种类和研究现状,以及挤压工艺对镁合金性能的影响。针对目前镁合金挤压存在的问题和不足,指出了改进和优化方向,展望了镁合金挤压技术未来发展的趋势。

关键词:镁合金;挤压;塑型加工;工艺;进展

镁及其合金是实际工程应用中最轻的金属结构材料,具有密度低、比强度和比刚度高、阻尼减震性好、导热性好、电磁屏蔽效果佳、机加工性能优良、零件尺寸稳定和易回收等优点,成为航空、航天、汽车、计算机、电子、通信和家电等行业的重要新型材料[1-2]。镁合金的开发和应用存在着巨大的空间和潜力,正如著名材料专家Cahn[3]所指出的,“在材料领域中还没有任何材料象镁那样存在潜力与现实如此大的颠倒。”

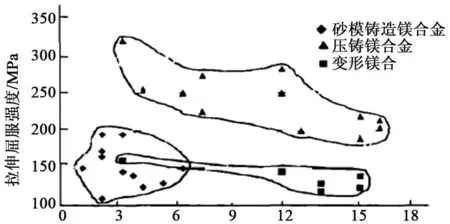

目前,压铸是镁合金成形的主要方式;但是压铸件力学性能较差,并且容易产生微小的气孔,因此阻碍了镁合金产品的进一步发展。变形镁合金因其良好的综合力学性能而受到了重视。由于变形加工细化了晶粒,消除了铸造过程中产生的一些缺陷,因此,变形镁合金可以获得更高的强度和延伸率(见图1所示)[4]。

图1 变形镁合金与砂铸、压铸镁合金性能

1挤压加工与其他加工方法相比的优势

任何金属材料进入市场的主要产品都是板材、型材、管材、棒材、线材和箔材。其中,板材是塑性加工中最重要的材料之一,板材的发展决定了型材和线材的发展[5]。其主要的塑性加工方法有挤压、轧制和锻造等。挤压加工相比的优势如下。

1)工艺流程简单。例如,镁合金的板材目前以轧制为主,需要通过多次的反复轧制才能成形,这样工序多,生产效率较低。若采用挤压加工,在三向压应力的作用下发生变形,通过一次挤压就可以制造所需要的板材,从成本上来说,是十分有利的。张来青[6]等将铸造出的镁合金棒材,挤压获得不同厚度的薄板,再通过轧制、退火制备出晶粒尺寸较小的镁合金薄板,其具有良好的力学性能。

2)挤压技术生产的镁合金产品范围很广。板、管、棒、线和型材都可以通过挤压加工来生产。其中,许多断面形状的型材是采用其他塑性加工方法所无法成形的。

3)提高了镁合金的变形能力。细化晶粒是提高镁合金塑性最主要的方式。在挤压变形区中,镁合金材料处于强烈的三向压应力状态,可有效的防止由于塑性成形差而造成开裂。挤压加工很合适镁合金这样低塑性难变形的合金加工。

4)产品的质量高。挤压变形可以改善金属材料的组织,提高其力学性能。余琨[7]等研究证明了ZK60 镁合金经过挤压和 T5 热处理后,硬度和强度都大幅度提高。汪凌云等研究挤压的镁合金管材,其晶粒直径<20 μm[8]。

2镁合金挤压变形技术

传统的镁合金挤压变形方法一般包括正向挤压和反向挤压。随着挤压技术研究的不断深入,静液挤压、连续挤压、等温挤压以及大塑性变形(Serve Plastic Deformation,SPD)挤压等先进挤压技术得到迅速的发展。

2.1连续挤压技术

连续挤压技术有CONFORM连续挤压、连续铸挤和链带式连续挤压法等。其中,CONFORM连续挤压已经得到了工业中的实际应用[9]。国内镁合金的连续挤压技术研究主要集中在CONFORM连续挤压上面。

在工艺方面,杨俊英[10]等以AZ31镁合金为研究对象,研究了挤压轮转速对坯料各层面速度分布的影响机制。结果表明,在连续挤压的过程中,金属在不同变形区域的流动速度有差异。挤压轮转速越大,不同层面金属的流动速度差值越大,流动的程度越不均匀。这种流动分布特点是由于轮槽面的摩擦驱动力与型腔壁摩擦阻力的相互作用形成的。吴桂敏[11]等对Z31 镁合金连续挤压成形的工艺条件进行了研究,结果表明,变形金属的等效应力在压实轮下方最高,等效应变在模具入口处最大,型腔内的温度最高。

在对显微组织的影响方面,宁海石[12]等发现随着挤压轮转速的增高,镁合金芯部区域的晶粒尺寸逐渐增大;当转速达到一定速度时镁合金的表层和芯部区域的显微组织达到均匀分布。杨俊英[13]等研究发现,加热温度对AZ31 镁合金组织有显著影响,随着温度的提高,显微组织的均匀程度也在提高,当达到450 ℃时,芯部晶粒有长大的现象。由于温度的提高,使材料发生充分的再结晶,材料的抗拉强度增强,伸长率变化不大。连续挤压使得晶粒细化,这是由于材料在挤压过程中经历了多种变形。

2.2SPD挤压技术

SPD挤压技术是指材料经过SPD可以获得大的塑性变形,极大细化晶粒组织,制备出亚微米级尺寸的晶粒。细化晶粒是提高镁合金塑性的最有效的途径,所以研究变形镁合金的SPD挤压技术,对提高镁合金材料的性能有重要的理论意义和实际意义。镁合金的SPD挤压技术包括等通道转角挤压(ECAP)、往复挤压(CEC)[14]和S型等径侧向挤压和大比率挤压(HRE)等。其中,等通道转角挤压是目前最具有工业应用前景的挤压技术,所以在此主要介绍ECAP技术的发展情况。

在工艺方面,任国成[15]等研究了温度对AZ31镁合金ECAC挤压塑性变形机制的影响。结果表明,在挤压过程中,试件存在明显的温度梯度,其中在模具转角部分温度最高。通过XRD分析及微观组织的观察发现,AZ31镁合金在经过挤压变形之后,可以明显提高其锥面衍射的强度,而且可以加快镁合金的再结晶速度,使其与变形温度成正比。刘英[15]等研究了挤压道次对AZ31镁合金的性能影响。结果表明,挤压次数的增多,晶粒明显细化,但是不同的挤压路径对材料的性能影响不同,当到达一定的挤压次数,镁合金的强度变化不大。

何云斌[16]等从镁合金显微组织的角度分析,分析了ZK60镁合金经过ECAP过程后不同部位所呈现出来的显微组织特性。结果表明,在240 ℃ 下对ZK60镁合金进行ECPA变形1道后,可以显著的细化合金的晶粒,然而并不能使组织均匀。合金的晶粒组织在剪切变形之前主要是粗而且大的晶粒,而且还有很多孪晶,而在剪切变形之后,主要是再结晶组织。ECAP过程中晶粒细化靠的是机械剪切以及动态再结晶的综合效应。

3镁合金挤压工艺

3.1坯料均匀化处理

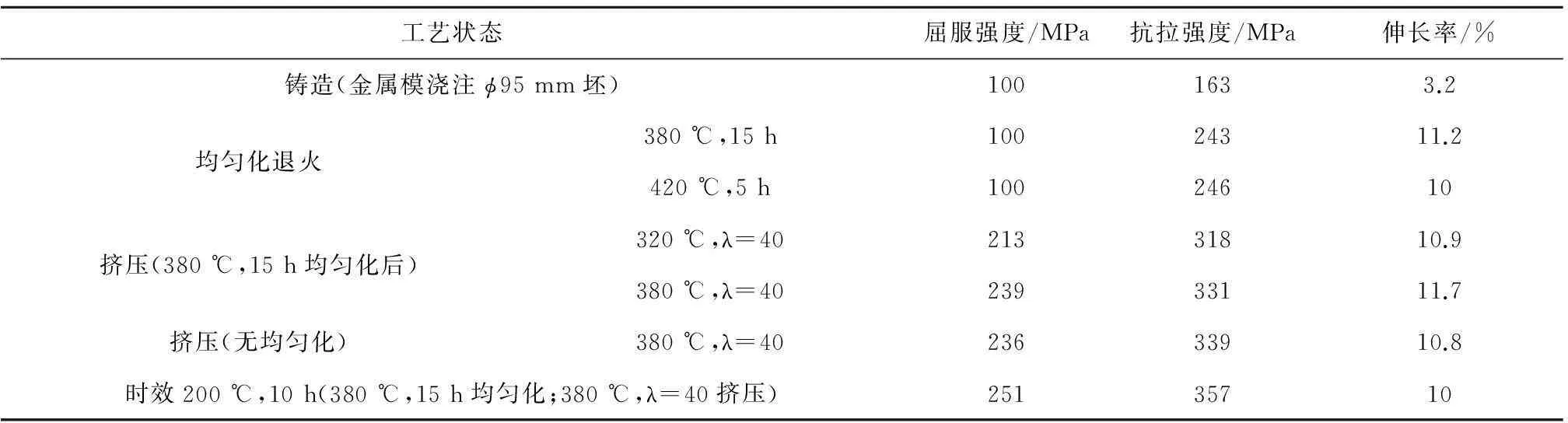

一般来说,在挤压之前,镁合金铸造坯料都需要进行均匀化退火处理。这是因为AZ系镁合金在铸造冷却过程中易形成α-Mg+Mg17Al12,且随Al含量的增加,γ-Mg17Al12相含量增加,并易呈粗大网状分布于晶界[17]。对该类合金进行均匀化退火处理,可以使分布于晶界和枝晶间的粗大网状Mg17Al12相溶解,以细小颗粒分布于α-Mg基体中,从而显著改善镁合金的塑性和可加工性[18]。张丁非[19]等研究了在ZM61镁合金挤压过程中均匀化退火热处理对其微组织和力学性能的影响。结果表明,均匀化退火处理可以减小铸态组织中的残余应力,降低挤压时所需要的温度和固溶时间,提高镁合金挤压后的伸长率;但是均匀化处理并不一定会使镁合金挤压后的力学性能提高。例如,对AZ91镁合金进行均匀化退火处理,其伸长率由3.2%显著提高到11.2%(见表1)。

表1 AZ91(Mg-8.4Al-0.88Zn-0.34Mn) 合金不同工艺状态的力学性能[20-21]

由表1可知,与直接挤压相比,经过均匀化退火处理的AZ91镁合金的伸长率有一定的提高,但是抗拉强度和屈服强度并无明显变化。这可能是在较大挤压比的条件下,基体发生动态再结晶,晶粒得到细化,第二相在剧烈的塑性变形过程中被充分的破碎,大量的第二相沿着挤压方向均匀的分布在基体中,改善了铸造过程中第二相分布不均的状态,从而提高了镁合金的力学性能,使其表现出与经均匀化退火后,挤压态镁合金相当的综合力学性能;但由于此时组织中已有较多的第二相存在,不利于随后的时效强化处理。

3.2挤压温度

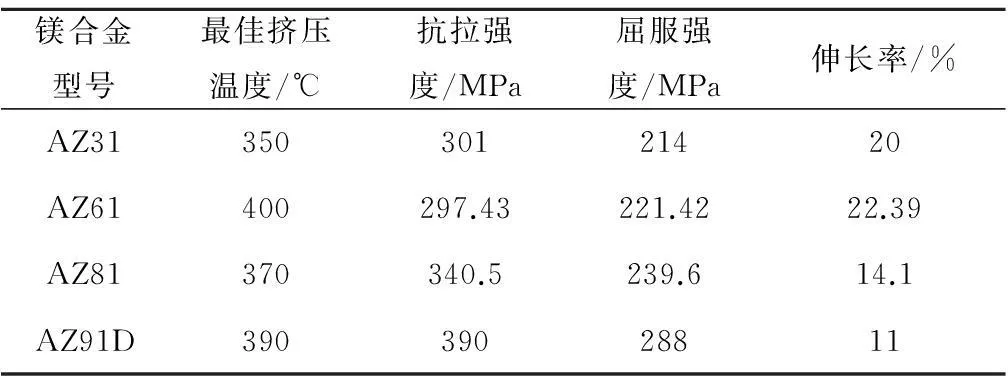

温度是决定动态再结晶程度的重要因素。挤压时,温度越高,所需要的挤压力越低,动态再结晶进行得就越充分;但是,温度的升高也会导致晶粒的长大,使组织晶粒粗大,降低了材料的力学性能。温度相对较低时,可以得到细化的晶粒组织;但是挤压时所需要的挤压力比温度高时需要的大,制件的残余应力也变大。因此,合适的挤压温度是能否得到良好的镁合金挤压件的关键。本文总结了AZ系列镁合金试验最佳挤压温度(见表2)[22-25]。

表2 常见AZ系列镁合金最佳挤压温度

3.3挤压比

在镁合金的挤压过程中,挤压比与镁合金晶粒的尺寸成反比。在挤压比小于一定比例时,挤压比与镁合金的延伸程度成正比,当挤压比大于一定比例时,延伸程度逐渐下降。出现这种情况的主要是因为变形程度与组织特征有一定的关联性,当增大变形程度时,位错密度也在变大,这样就会增加位错运动过程中产生的位错塞积、割阶和缠结等,进而对位错的继续运动产生钉扎效应,提高抗拉强度,同时增加变形晶粒的畸变能,使动态再结晶更加充分,从而细化晶粒,组织更均匀,提高塑性;但是当挤压比达到一定数值之后,因为不均匀的变形和应力分布,会出现残余应力,进而造成金属内部的物理特性及力学状况不均匀,最后出现塑性下降的情况[26]。

3.4挤压速度

挤压速度对镁合金挤压时所需的挤压力、凹模模口坯料金属的峰值温度、产品的显微组织和室温力学性能都有很重要的影响。张保军[27]等通过有限元分析模拟了AZ31镁合金薄壁管的分流挤压,发现随着挤压速度的增大,模口的温度逐渐升高,挤压力的最大值不断减小,当挤压速度到达一定程度后,挤压力不再变化。罗永新[28]等通过调节挤压速度的方法,解决了镁合金挤压时温度范围窄的问题,保持了挤压模口温度的稳定。赵秀明[29]等发现,合理的控制挤压速度可以获得细小均匀的晶粒和良好的综合力学性能,挤压速度越大,合金发生动态再结晶越充分,组织越均匀;当挤压速度较低时,合金强度高但是塑性差,这是由于发生部分再结晶;当挤压速度较高时,合金强度下降,伸长率明显提高,这是由于发生完全再结晶,晶粒明显长大。

3.5模具结构

合理的凹模结构可以降低挤压力,提高挤压时金属的流动性,减少产品表面的裂纹。张丁非[30]等研究了模具结构对AZ31镁合金棒材表面裂纹的影响。结果表明,相比锥模,采用流线模挤压能避免表面裂纹的产生,死区产生的可能性减小。这是由于表面的附加拉伸应力降低。黄东男[31]等研究了模具结构对AZ91镁合金的挤压过程温度场、速度场及应力场的影响。结果表明,采用锥模和流线模挤压时,当定径带长度为15~20 mm时,可在挤压速度达到5mm/ s的条件下成形出表面光滑无裂纹的镁合金棒材;而采用平模挤压时,当定径带长度为10~ 20 mm时,获得良好表面质量的挤压速度达到2.5 mm/s。

4总结与展望

1)成本问题一直阻碍着镁合金的工业应用,而连续挤压可以实现无间断连续生产,提高了生产效率,对降低镁合金的生产成本有重要作用。国内的连续挤压技术主要是对铜、铝合金方面的研究,关于镁合金的连续挤压研究较少。工艺条件是决定连续挤压技术能否在镁合金上应用的关键。加深对这方面的研究,可以推动镁合金的工业应用发展。

2)等通道挤压技术对镁合金显微组织的优化作用是显著的,但其要应用到工业生产中,还需要解决以下问题:a.模具的加工和维护比较困难,导致成本过高;b.至今没有足够成熟的工艺参数,在镁合金的研究当中尚属于起步阶段。

3)凹模挤出口对镁合金的影响是重大的,但无论是平模、锥模还是流线模上,研究都不够深入。应从如下2个方面进行深入研究:a.采用新的凹模尖角结构,将锥面变成若干个小斜面,可以增加镁合金挤出的过程中受力方向和次数;b.深入研究尖角角度对显微组织的影响。

4)挤压温度、挤压速度和挤压比都是影响产品的重要工艺参数,但是国内对各个型号镁合金挤压工艺的研究并不详细,已有的工艺手册往往给出的数值范围太宽泛;因此,系统的研究镁合金挤压技术,归纳出较为准确的工艺参数,是镁合金挤压技术工业应用的前提。

参考文献

[1] Jiang J, Godfrey A, Liu W, et al. Identification and analysis of twinning variants during compression of a Mg-A1-Zn alloy [J]. Scripta Materialia, 2008, 58: 122-125.

[2] Jiang J, Godfrey A, Liu W, et al. Microtexture evolution via deformation twinning and slip during compression of magnesium alloy AZ31 [J]. Materials Science and Engineering: A, 2008, 483: 576-579.

[3] Cahn R W, Shi C X, Ke J. Structure and properties of nonferrous alloys [M]. Beijing: Science Press, 1999.

[4] 余琨, 黎文献, 王日初,等. 变形镁合金的研究、开发及应用[J]. 中国有色金属学报, 2003, 13(2): 277-288.

[5] 王尔德. 镁合金塑性加工产业技术研究进展[J]. 精密成形工程, 2014,6(6): 22-30..

[6] 张青来, 王粒粒, 张士宏,等. AZ31镁合金薄板的制备和其组织与性能研究[J]. 金属热处理, 2006, 31(9): 5-10.

[7] 余琨, 黎文献, 王日初. 热处理工艺对挤压变形ZK60镁合金组织与力学性能的影响[J]. 中国有色金属学报, 2007, 17(2): 188-192.

[8] 汪凌云, 黄光胜, 范永革,等. 变形AZ31镁合金的晶粒细化[J]. 中国有色金属学报, 2003, 13(3): 594-598.

[9] Zhang H, Yan Q, Li L. Microstructures and tensile properties of Az31 magnesium alloy by continuous extrusion forming process [J]. Materials Science and Engineering: A, 2008, 486(1):295-299.

[10] 杨俊英, 高飞, 万萌萌,等. AZ31镁合金连续挤压扩展成形流动速度分布规律[J]. 中国有色金属学报, 2014, 24(11): 2711-2717.

[11] 吴桂敏. AZ31镁合金连续挤压过程数值模拟[J]. 热加工工艺, 2009, 38(17): 39-41, 45.

[12] 宁海石, 王延辉, 杨俊英,等. 挤压轮转速对AZ31镁合金连续挤压显微组织的影响[J]. 热加工工艺, 2011, 40(19): 4-6.

[13] 杨俊英. 加热温度对AZ31镁合金连续挤压组织与性能的影响[J]. 锻压技术, 2014, 39(5): 106-111.

[14] 陈勇军, 王渠东, 李德江,等. 往复挤压工艺制备超细晶材料的研究与发展[J]. 材料科学与工程学报, 2006, 24(1): 152-155.

[15] 刘英, 陈维平, 张卫文,等. 等通道转角挤压后AZ31镁合金的微观结构与性能[J]. 华南理工大学学报:自然科学版, 2004, 32(9): 50-53.

[16] 何运斌, 潘清林, 刘晓艳,等. 镁合金等通道转角挤压过程中的晶粒细化机制[J]. 中国有色金属学报, 2011, 21(8): 1785-1793.

[17] 潘复生, 韩恩厚. 高性能变形镁合金及加工技术[M]. 北京: 科学出版社, 2007.

[18] Murai T, Matsuoka S, Miyamoto S, et al. Effects of extrusion conditions on microstructure and mechanical properties of AZ31 B magnesium alloy extrusions [J]. Journal of Materials Processing Technology, 2003, 141: 207-212.

[19] 张丁非, 赵霞兵, 石国梁,等. 挤压和热处理对ZM61镁合金组织和性能的影响[J]. 中国有色金属学报, 2012, 22(1): 53-61.

[20] 金军兵, 王智祥, 刘雪峰,等. 均匀化处理对AZ91镁合金组织和力学性能的影响[J]. 金属学报, 2006, 42(10): 1014-1018.

[21] 王智祥, 谢建新, 刘雪峰,等. 形变及时效对AZ91镁合金组织和力学性能的影响[J]. 金属学报, 2007, 43(9): 920-924.

[22] 钟皓, 张慧, 翁文凭,等. 热挤压工艺对AZ31镁合金组织与力学性能的影响[J]. 金属热处理, 2006, 31(8): 79-82.

[23] 张建民, 张宝红, 张治民. 挤压温度对AZ91D合金组织性能的影响[J]. 热加工工艺, 2010, 39(1): 82-84.

[24] 张广俊, 龙思远, 曹凤红. AZ61镁合金在不同挤压温度下的组织与力学性能[J]. 特种铸造及有色合金, 2009, 29(3): 195, 270-272.

[25] 李亚宁, 曹韩学, 宋东福. 挤压温度对AZ81镁合金组织与力学性能的影响[J]. 特种铸造及有色合金, 2013, 33(9): 852-855.

[26] 王智祥, 王建, 乐雅婷,等. 工艺参数对AZ91镁合金挤压组织及性能的影响[J]. 轻金属, 2011(5): 43-47.

[27] 张保军, 杨合, 郭良刚,等. AZ31镁合金薄壁管分流挤压速度影响规律仿真研究[J]. 稀有金属材料与工程, 2012, 41(12): 2178-2184.

[28] 罗永新, 胡文俊, 李落星. AZ31镁合金挤压模拟与实验研究[J]. 热加工工艺, 2007, 36(1): 69-73.

[29] 赵秀明, 章晓波, 方信贤,等. 挤压速度对NZ30K镁合金组织与力学性能的影响[J]. 材料热处理学报, 2013, 34(11): 145-149.

[30] 张丁非, 张钧萍, 胡红军,等. 模具结构对镁合金棒材裂纹形成的有限元和实验研究[J]. 材料热处理学报, 2011, 32(2): 151-156.

[31] 黄东男, 李静媛, 谢建新. 模具结构对AZ91镁合金挤压成形性能的影响[J]. 塑性工程学报, 2009, 16(4): 105-110.

[32] 牛慧玲. SiC颗粒增强铝基复合材料中温静液挤压工艺研究[J]. 轻合金加工技术, 1992, 20(11): 22-25.

[33] 任国成, 赵国群.变形温度对AZ31镁合金等通道转角挤压变形行为的影响[J].中国有色金属学报,2013,23(7): 1789-1795.

责任编辑马彤

Research and Development on Extrusion Technology and Process of Magnesium Alloy

GAO Yang, BU Leping,GAN Qimin, WANG Ke

(College of Mechanical and Electrical Engineering, Inner Mongolia Agricultural University, Hohhot 010018,China)

Abstract:Extrusion technology is one of main plastic formation to improve the property of magnesium alloy. The paper introduces the features and advantages of extrusion technology, the review of study and the kind of extrusion of magnesium alloy. The effect of extrusion process to the property of magnesium alloy is discussed. According to the existing problem and challenges in extrusion of magnesium alloy, point out the direction of improving and trend of development..

Key words:magnesium alloy,extrusion,plastic formation,process,trend of development

中图分类号:TG 376

文献标志码:A

收稿日期:2015-08-31

作者简介:高扬(1989-),男,硕士研究生,主要从事镁合金挤压等方面的研究。