弱刚度件加工刚度变化导致误差的研究

曹博然,卢继平,张程焱,敬晨晨

(北京理工大学 机械与车辆学院,北京 100081)

弱刚度件加工刚度变化导致误差的研究

曹博然,卢继平,张程焱,敬晨晨

(北京理工大学 机械与车辆学院,北京 100081)

摘要:弱刚度件在车削加工中常因刚度变化引入额外的加工误差。选取一根弱刚度轴为研究对象,通过采用仿真分析和试验结合的手段,利用以对称测量点表征变形趋势的方法对刚度变化引入的误差进行了分析,并提出了补偿措施。

关键词:弱刚度;车削;有限元仿真;加工变形

在机械加工中,车削加工应用广泛,车削中产生的切削力、切削热、残余应力释放和加工振动等因素常常会造成加工误差。随着设计水平和实践要求的不断提高,越来越多的工件采用薄壁、长悬臂梁和薄板等设计。现代航空航天产品中越来越多的整体结构件,由于其结构复杂,尺寸有时会很大,加工过程中金属切除量大,普遍有加工变形问题[1]。由于尺寸比明显造成结构本身刚度很低的零件被称作弱刚度件。弱刚度件除本身刚度低易变形外,在加工中小幅度的刚度变化也会使得弱刚度件的加工反馈产生较大变动,造成加工误差。S. C. Li等使用力学模型在随加工变形工件位移变化方面进行了研究,得出了轴类工件随加工过程工件弹性形变的曲线[2]。近年来,有限元分析方法在加工分析中得到了广泛应用。S. Schindler等结合切削数据,使用有限元方法对轴类切削中的力热变形现象进行研究,得出了复杂轴的变形情况[3]。

前人工作很少涉及易变形的弱刚度件,并且对于弱刚度件在加工中刚度的变化对加工变形的影响少有研究。使用有限元方法多是间接进行材料去除,并不使用刀具模型。

本文研究在切削过程中弱刚度件的刚度变化对加工变形的影响。以某长轴为研究对象,利用有限元仿真软件,建立刀具切削工件的仿真模型。分析工件在车削外圆工序中不同点的直径变化,确定工件刚度与加工精度之间的关系。最后进行2组车削对照试验,试验结果与仿真分析结果一致。

1试验方法及样件

车削加工变形试验研究通过采用在加工样件上选取具有代表性的位置测量加工数据的方法,开展车削加工中刚度变化带来的加工误差分析。以几个测量点的数据来分析样件变形趋势。

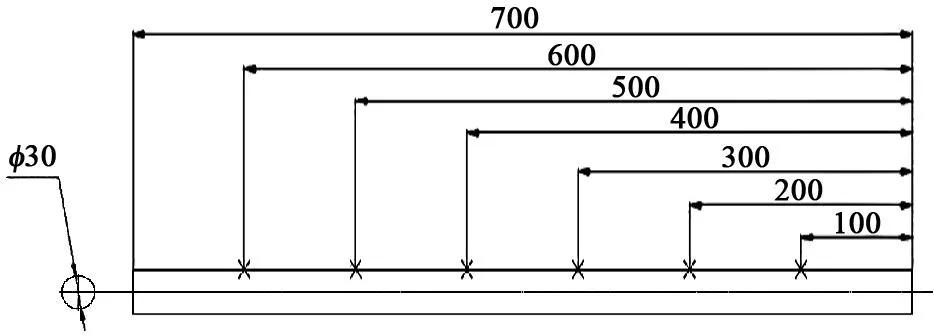

研究目标为φ30 mm×700 mm细长轴,试验材料为20钢,毛坯经正火处理,空气冷却。6个测量点相距100 mm,均匀分布于轴上(见图1)。加工结束后,通过测量这6个点的加工误差研究零件的变形情况。同时建立这6个点位置的加工仿真模型,运用数值仿真方法预估加工结果。

图1 样件尺寸及加工测试点

2切削仿真分析

本文应用有限元仿真软件ABAQUS,在6个测量点处对切削加工进行仿真。背吃刀量为1 mm,其余参数与试验所用相同。

仿真模型(见图2)由4部分组成,分别是工件已加工部分、加工区域部分、待加工部分和刀具部分。其中,已加工部分为φ28 mm的轴,待加工部分为φ30 mm的轴,加工区域为短阶梯圆柱。通过改变已加工区域和待加工区域的长度,使模型完成对6个测量点处加工的模拟仿真。切削区域如图3所示。

图2 仿真模型

图3 切削区域

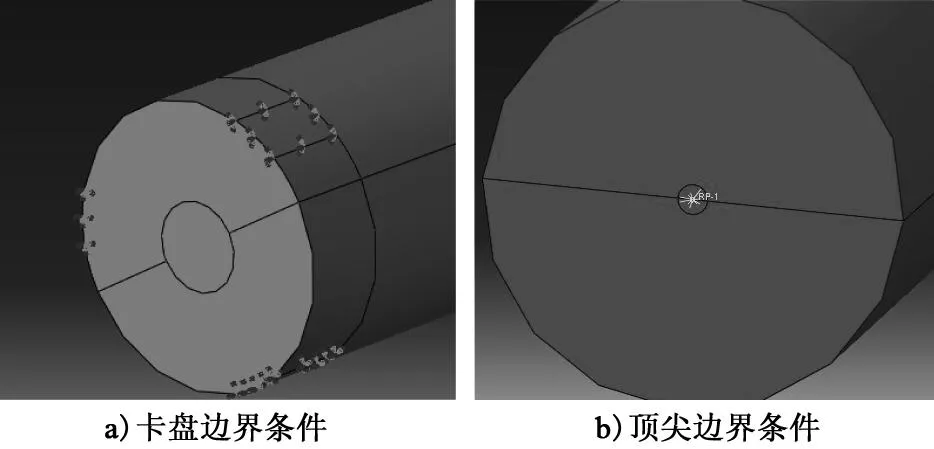

在实际加工装夹时,以三爪自定心卡盘夹紧轴的一端(见图4a),使用顶尖装夹另一端(见图4b)。由于卡爪相对零件壁厚来说比较厚,且承受的是轴向力,而非侧向的力,它的变形相对轴小很多,可以忽略;因此,在模型中默认完全固定卡爪与轴相接触的部分,以减少计算量。

图4 顶尖和卡盘的边界条件

顶尖固定部分以零件轴心线与端面交点为圆心的小圆形区域代替,并耦合至圆心位置的一个参考点上。仅限制该参考点的移动自由度,以模仿顶尖固定。

在装夹完成后,采用刀具移动的方式进行外圆切削。由于工件旋转的体力远小于切削力,所以在对零件进行车削加工时,工件旋转不是很重要[4],因此,仿真中采用刀具绕工件旋转进行切削。

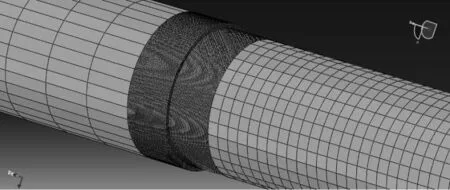

齿圈网格采用六面体三维应力单元C3D8R。工件的网格划分(见图5)采用分区域策略,在切削区域采用密集的网格,而在非切削区域采用粗糙的网格。在刀具切削段,最小网格为边长0.25 mm的正方体,而在不参与切削的部分,网格大体尺寸为边长3 mm的正方体。摩擦力为库伦摩擦,由于摩擦因数在温度变化下变动不大,所以忽略其随温度的变化,其值选取0.5。

图5 网格划分

试验用工件为弱刚度零件。经正火处理以调节切削性能,空气冷却。车削力作用于工件上,使工件材料发生塑性形变,产生切屑。在这个过程中材料的塑性应变十分剧烈,应变率高并伴随有工件的温升。这些因素均影响材料的切削性能。为描述材料在上述条件下的切削加工行为,仿真中微观应力的计算采用材料的J-C模型。J-C模型(Johnson-Cook model)是冯米塞斯流动法则的拓展,其对材料应力的描述包含了在上述切削中材料的应变硬化和应变率硬化以及温升软化表现。J-C模型在切削研究中得到广泛应用,其形式如下:

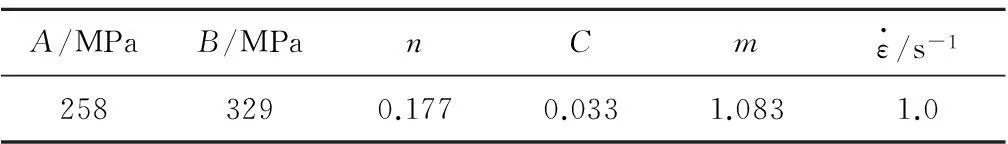

表1 20钢Johnson-Cook模型参数[5]

当被切削单元的内应力达到一定程度时,单元所代表的材料便被破坏,使一部分材料与工件主体分离变为切屑。仿真中用单元失效准则来描述单元被破坏的行为,本文单元失效采用剪切失效准则。

计算单元积分点处的等效塑性应变。当破坏因子>1时,认为该单元材料失效。破坏因子ω定义为:

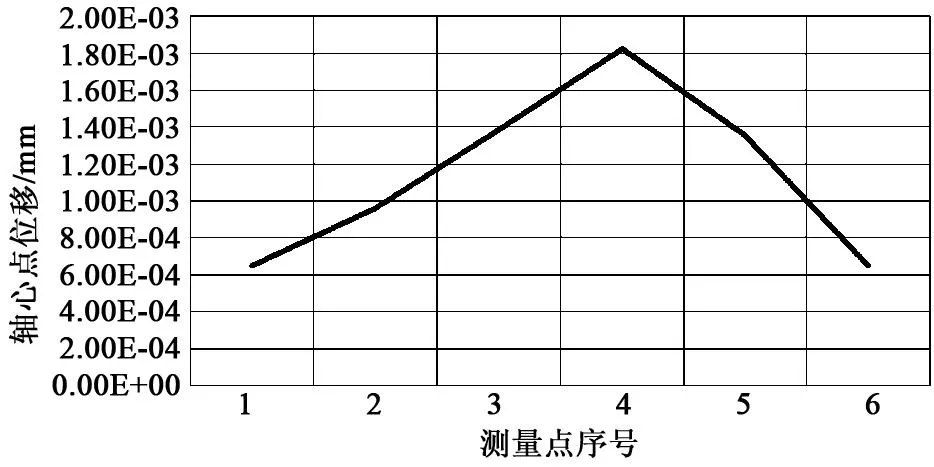

在6个测试点分别进行仿真,6个测量点轴心处的位移如图6所示。

图6 轴心位移误差仿真值

分别比较第1点和第6点、第2点和第5点、第3点和第4点的数据可以看出,后半段的位移误差相较于前半段都偏大。由于在同一道车削工序中,切削参数、车刀磨损和装夹方式都相同,所以这种误差说明已车削部分的刚度变化对车削的变形量是有一定影响的。

3切削试验

对于细长轴加工时的变形值,通过一般手段难以测量,但工件变形会导致加工时弹性让刀量变化,而让刀变化会导致加工误差的变化;因此,圆周直径误差量直接反应工件的变形情况。通过测量和对比加工直径误差,可以得知工件变形情况。

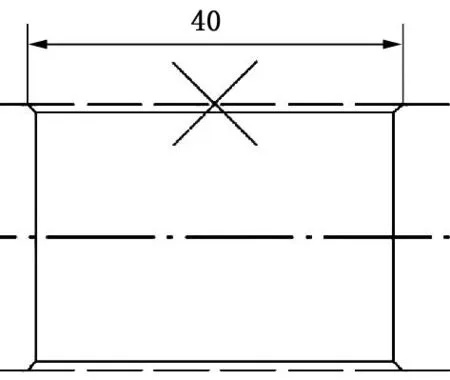

零件几何外形同仿真模型。试验用机床为CA6140普通车床,刀具刀片为三菱数控车刀VNMT1604,刀尖圆弧半径为0.4 mm。试验用材为6根轴,平分为试验组和对照组等2组。试验组进行整体车削外圆试验,对照组仅在测量点附近前、后各20 mm处(见图7)进行外圆车削,这样车削时试件整体刚度变化较小,即认为是小刚度变化。这种加工方式不会对整体刚度带来太大变化。对照组用于对比小刚度变化情况下的车削变形情况(见图8)。

图7 对照组加工区域

图8 试验组(下)和对照组(上)的已加工工件

所用试件在试验前先进行预加工,对试件φ30 mm的外圆进行预车削,以消除材料毛坯的误差。试验组进行完整车削,背吃刀量ap=1 mm,转速vc=710 mm,进给量f=0.15 mm/r。对照组加工时,先以切槽刀对加工段前端进行加工,预切1.05~1.2 mm深的槽,再用车刀进行外圆车削加工。加工参数与试验组相同。

零件经加工后用千分尺在6个测量点位置测量圆周尺寸误差。在每个测量点测量时,分别在圆周的3个不同位置测量,将测量值的平均数作为该测量点的圆周直径值。试验组和对照组每组的3个试件的数据分别取平均值作为测量结果,以减小随机误差。千分尺测量数据估读至微米。

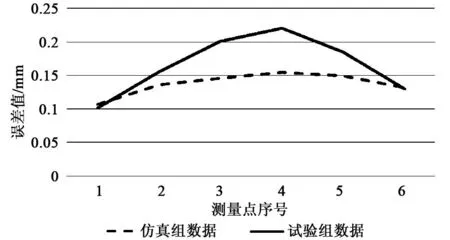

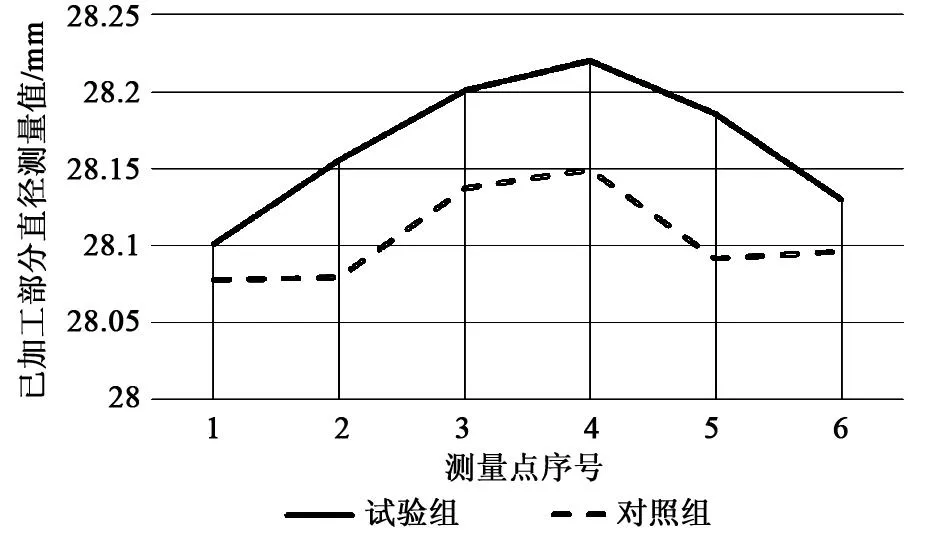

加工直径误差为已加工部分直径测量值与加工后直径的名义值(φ28 mm)的差值。试验组与仿真组的圆周直径误差值对比如图9所示。虽然试验组的误差值在除1、6两点外的其他地方均比仿真组大,但二者的趋势基本相同。二者最大差值在测量点4,偏差为42.7%,而平均偏差为18.7%。在试验中存在诸如机床变形、加工振动等因素的影响,特别是加工振动,是造成偏差的一个重要因素。

图9 试验组与仿真组的直径误差值对比

试验组与对照组在测量点处的直径对比如图10所示。在每个测量点,对照组的偏差值均小于试验组。差别最小的为第1点,试验组比对照组误差值高出29.9%,而最大差值位于第5点,为103%。其整体趋势为自第1点向第5点增大,第6点减小。这是由于自开始加工,试验组相比对照组,因刚度变化对误差的积累快速变大,至第5点时达到最大。而第6点二者的误差由于靠近卡盘装夹一端,受卡盘装夹力的影响而趋于相同。

图10 试验组与对照组测量点的直径对比

试验组与对照组各自在对称测量点的差值对比如图11所示。对称位置在加工时受力情况应该相同,但由于刚度变化,导致变形不同,加工结果也不同。对照组由于误差变化较小,所以在对称位置的误差偏差也较小。第6点与第1点、第5点与第2点,第4点与第3点相比,刚度变化较小的对照组分别比试验组误差值偏低,分别为21.36%、23.3%和11.1%。在第3点和第4点处,由于整体刚度较差,因此刚度变化体现得不明显,而在刚度变化积累较多的第6点,对比第1点,则刚度变化引起的变形量比较明显。

图11 试验组与对照组对称测量点的差值对比

4结语

通过仿真和试验验证、比较可以看出,在细长轴的车削中,刚度变化对加工误差确实存在一定的影响。在本文中,车削φ30 mm×700 mm细长轴,背吃刀量为1 mm,刚度变化对误差值约存在10%~20%的影响。

在弱刚度件加工中,应充分考虑刚度变化带来的变形影响。应采取数值仿真或试验方法针对特定零件,求得其刚度变化引起的加工变形规律。在加工中,根据求得的变形误差进行额外的背吃刀量参数补偿,来减小加工误差。

参考文献

[1]张洪伟, 张以都, 赵晓慈, 等. 航空结构件加工变形仿真关键技术[J]. 北京航空航天大学学报, 2008(2):239-243.

[2]Li S C, Meng H. Time-varying characteristics of bending deformation of work-piece in the turning process[J]. Advanced Materials Research, 2011,337:203-208.

[3]Schindler S, Zimmermann M, Aurich J C, et al. Modeling deformations of the workpiece and removal of material when turning[J]. Procedia CIRP, 2013,8:39-44.

[4]Schindler S, Zimmermann M, Aurich J C, et al. Thermo-elastic deformations of the workpiece when dry turning aluminum alloys—A finite element model to predict thermal effects in the workpiece[J]. CIRP Journal of Manufacturing Science and Technology, 2014, 7(3):233-245.

[5] 庞璐. 弱刚度件齿圈的热力耦合仿真分析及其验证[J]. 新技术新工艺, 2015(1):43-46.

责任编辑郑练

Analysis and Experiment on Deviation due to Rigidity Variance during Manufacture of Low-rigidity Pillar

CAO Boran, LU Jiping, ZHANG Chengyan, JING Chenchen

(Beijing Institute of Technology, School of Machine and Vehicle, Beijing 100081, China)

Abstract:During the manufacture of low-rigidity parts, variance of rigidity intends to aggravate the deviation problem. A low-rigidity pillar is created to study this problem with approaches of Finite Element Analysis (FEA) and experiments. Several test points are marked on the pillar to exhibit the tendency of deformation and analyze the deviation due to variance of rigidity. In the end, some suggestions are offered in order to diminish the deviation.

Key words:low-rigidity, turning, finite element analysis, manufacturing deformation

中图分类号:TG 506.3

文献标志码:A

收稿日期:2015-11-24

作者简介:曹博然(1991-),男,硕士研究生,主要从事弱刚度件车削加工等方面的研究。