低磷浓度下鸟粪石结晶成粒及反应器流态模拟

杨 露,平 倩,李咏梅(同济大学环境科学与工程学院,污染控制与资源化研究国家重点实验室,上海 200092)

低磷浓度下鸟粪石结晶成粒及反应器流态模拟

杨 露,平 倩,李咏梅*(同济大学环境科学与工程学院,污染控制与资源化研究国家重点实验室,上海 200092)

摘要:为扩大鸟粪石(MAP)结晶成粒技术的应用范围,对低磷浓度下MAP成粒最优条件进行了研究.试验得出该技术应用的磷浓度应大于50mg/L,并在此基础上研究得到低磷浓度条件下MAP结晶成粒的最佳条件:pH 9.0,磷氮物质的量比 1:8.此时生成的MAP平均粒径为0.56mm,总体积生长率为4.95c m3/h,纯度可达99.9%.为进一步优化流化床反应器中MAP成粒条件,利用CFD商用软件(Fluent 6.3)对反应器流态进行了模拟.结果表明:MAP流化床反应器的生长区能够形成明显的自下而上的水力分级,截面流速也较为均匀,有利于颗粒的生成,但沉淀区和进水区存在死区、涡流等不利条件.因此,有必要改进生长区和沉淀区的连接方式以及进水管的分布,以获得更为优质的MAP颗粒.关键词:鸟粪石成粒;低磷浓度;最佳条件;颗粒品质;CFD流态模拟

* 责任作者, 教授, liyongmei@tongji.edu.cn

磷是一种不可更新、难以替代与再生的资源.而如今,全球范围内普遍存在着陆地磷矿产资源日益匮乏与水环境中磷含量过高而导致水体富营养化这一矛盾,推动着以“回收磷”代替“去除磷”理念的快速传播以及研发技术的实际应用[1-3].

磷酸铵镁(MgNH4PO4⋅6H2O,MAP,俗称鸟粪石)结晶法磷回收技术因其具有氮磷去除率高、反应速率快、工艺操作简单、经济效益好等优点成为国内外的研究热点[4-5].Yoshino等[6]采用鸟粪石结晶法对厌氧消化上清液中的磷进行回收时,回收率约为92%;李咏梅等[7]以MAP颗粒形式从污泥脱水液中回收氮磷,磷回收率可达90.5%.虽然国内外MAP结晶成粒技术的研究较多,但多数集中在对高氨氮、高磷浓度污水的研究上,而当原污水磷浓度较低时,生成的MAP多为粉末状,颗粒细小,导致其难以从水中分离,易随出水流失,不利于MAP的收集与再利用[8].在污泥浓缩上清液、未经消化的污泥脱水液中,磷浓度较低,往往小于100mg/L.因此,有必要针对100mg/L以下的低磷溶液开展研究.另外,目前的研究中,鸟粪石结晶成粒反应器流态对MAP形成的影响鲜有报道.Rahaman等[9]模拟了简化后的鸟粪石结晶流化床反应器,了解其流体动力学以及MAP晶体的混合行为,但模拟的反应器为简单的圆柱形,对锥形渐变反应器尚未进行研究.

鉴于上述原因,本试验研究了低磷浓度条件下形成MAP颗粒的最佳工况,旨在扩大MAP结晶成粒技术的应用范围,并进一步利用CFD流体力学软件模拟研究本课题组开发的锥形渐变式流化床反应器流态对MAP成粒的影响,以期为优化反应器设计和促进此技术的实际应用提供技术支撑和理论基础.

1 材料与方法

1.1 试验水质

本研究采用模拟污泥脱水液进行试验,以准确地确定低磷浓度下MAP成粒最佳条件.模拟污泥脱水液采用自来水配制,PO43--P质量浓度为30~110mg/L,NH4+-N质量浓度为113~ 181mg/L,外加Mg2+质量浓度25.7~93.8mg/L,外加碱液物质的量浓度0.25mol/L.试验分别采用磷酸氢二钠(Na2HPO4⋅12H2O),氯化铵(NH4Cl)和六水合氯化镁(MgCl2⋅6H2O)为磷、氮和镁源,氢氧化钠溶液为外加碱液.

1.2 试验装置及运行

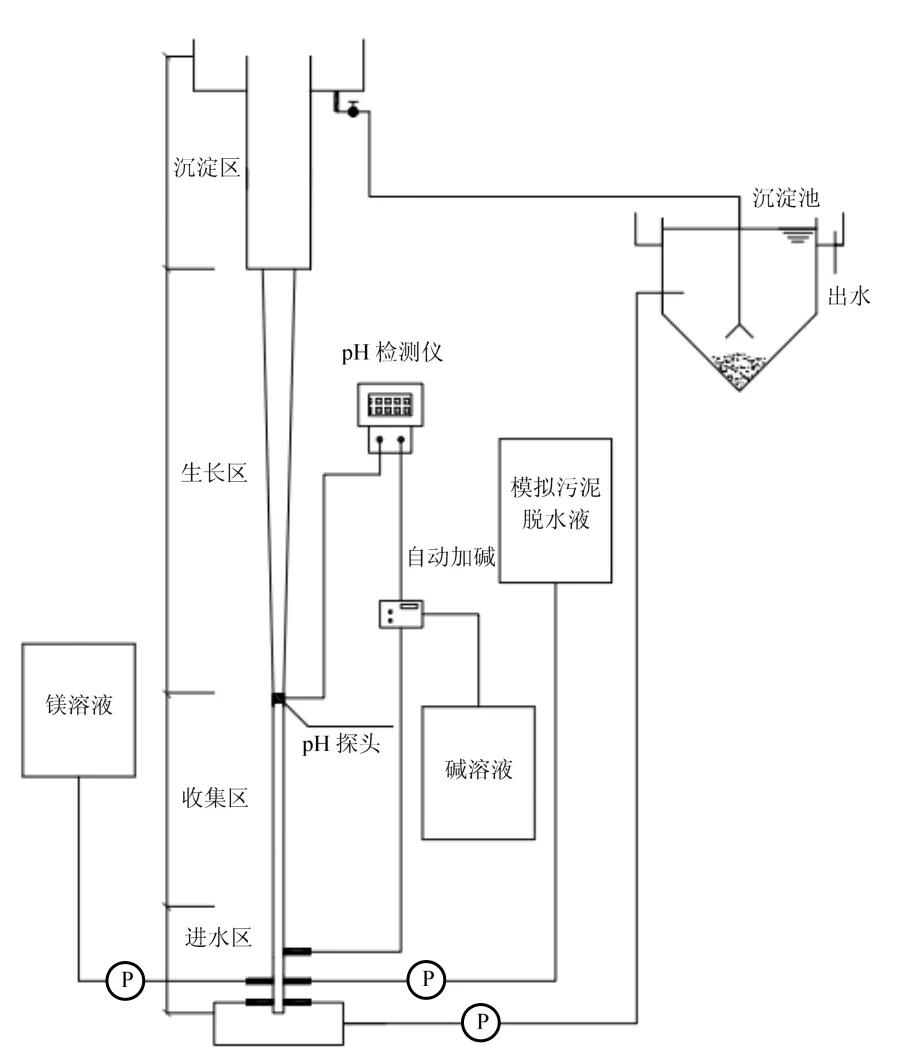

试验装置为流化床结晶成粒反应器(图1),主要包括渐变式流化床主反应器、沉淀池、pH值监测系统和自动加药系统4部分.流化床主反应器由沉淀区、生长区、收集区和进水区组成,总体积为5.80L[10].模拟污泥脱水液在进水区与外加镁液迅速混合,继而与反应器内MAP晶种接触反应.当晶体粒径增大后,可以克服上升水流的作用落入反应器底部.反应器每周期连续运行4d,每隔24h取进水、流化床出水和沉淀池出水,测定NH4+-N、PO43--P、Mg2+等的浓度,并在反应周期结束后,从收集区取出MAP颗粒进行颗粒品质分析.

试验主要研究了低磷浓度下MAP的形成情况,并通过探究磷氮物质的量比、pH值和反应器流态优化低磷浓度下的MAP结晶成粒条件.初始运行工况为前期试验得出的最优工况[7]:进水流量140mL/min,水力停留时间HRT 41min,上升流速400cm/min,颗粒培养时间4d,离子物质的量比为PO43-:NH4+:Mg2+=1:6:1.1,pH值为8.2.在每周期运行开始时投加150g MAP晶种[平均粒径(220±30µm)],以提高MAP结晶速率[11].

图1 MAP流化床结晶成粒反应器系统Fig.1 Schematic diagram of the bench-scale struvite pellet crystallization reactor

1.3 水质分析方法及MAP颗粒品质表征方法

NH4+-N采用纳氏试剂分光光度法测定(UV-754),PO43--P采用钼锑抗分光光度法测定(UV-754),Mg2+、Ca2+等金属离子采用电感耦合等离子发射光谱仪(Agilent-ICP-720ES)测定.

晶体总体积生长速率为4d内颗粒体积差与时间的比值.MAP平均粒径[7]计算如下:将颗粒采用不同目数的筛子逐级筛取,称量不同粒径区间内的MAP质量,平均粒径计算如式(1)所示:

式中:ai、bi分别为粒径区间边界值;wi为此区间颗粒质量百分比.

MAP纯度计算公式[12]如下:

式中:μMAP为MAP纯度;nN为NH4+-N摩尔数;MMAP为MAP摩尔质量;mc为MAP质量.

利用PHREEQC软件对鸟粪石共沉淀物进行模拟分析,并利用扫描电子显微镜(SEM,型号PHLIPS-XL30)和X射线能量散射谱分析仪(EDX,型号PHLIPS-FD-1C-80)对MAP颗粒进行形态分析.

1.4 反应器建模及模拟条件设定

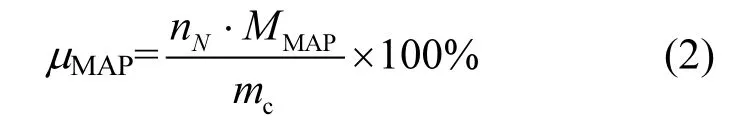

1.4.1 几何建模及网格划分 利用Gambit 2.4 对MAP流化床主反应器进行二维几何建模及网格划分(图2).进水区、收集区及沉淀区的网格类型及划分方法为四边形结构性网格,而生长区由于其几何形状的不规则性,网格类型及划分方法为三角形非结构性网格.经过网格独立性检验,确定网格数量为34024个,节点数量为26203个.网格单元长宽比(Aspect Ratio:4)、通过单元夹角计算的歪斜度(EquiAngle Skew:0.35)、通过单元边重点连线夹角计算的歪斜度(MidAngle Skew: 0.01)均显示此网格具有较好的网格质量[13],可以保证后续模拟精度的需要.

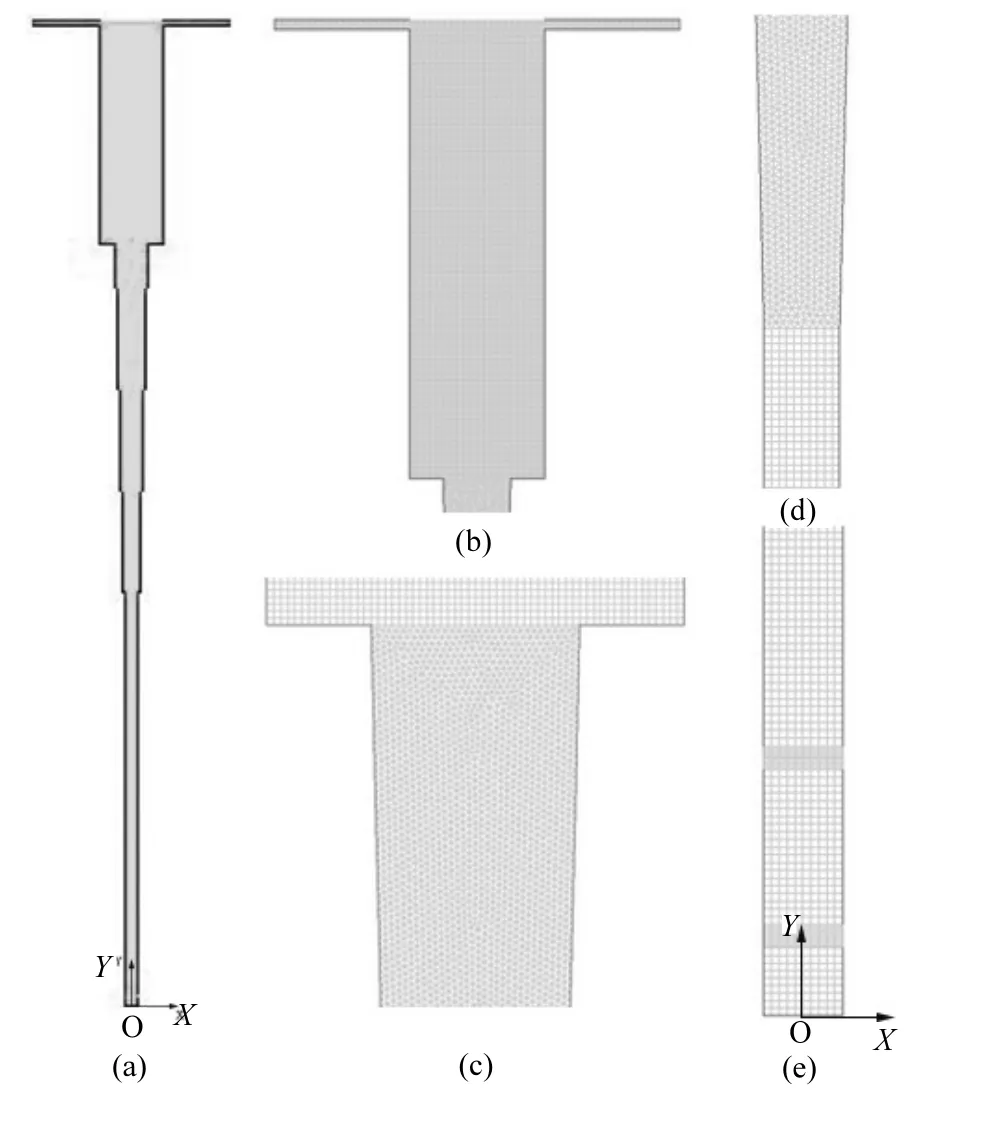

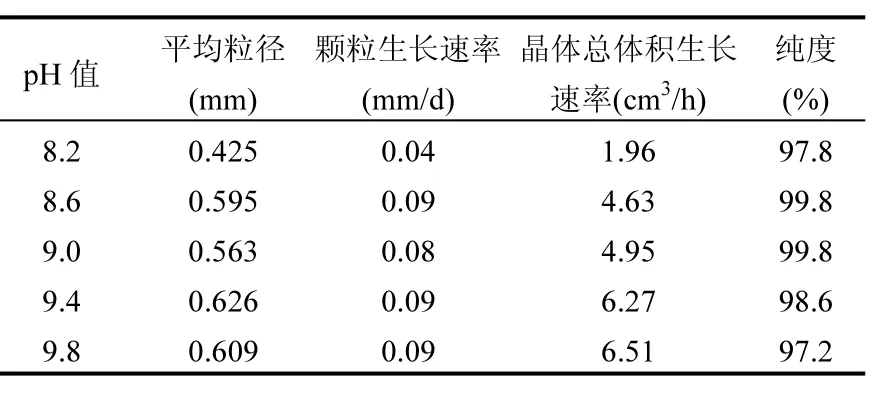

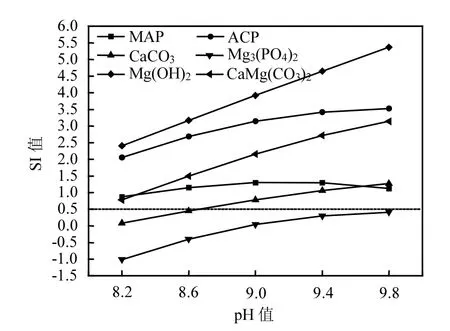

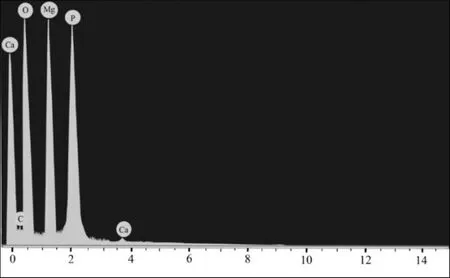

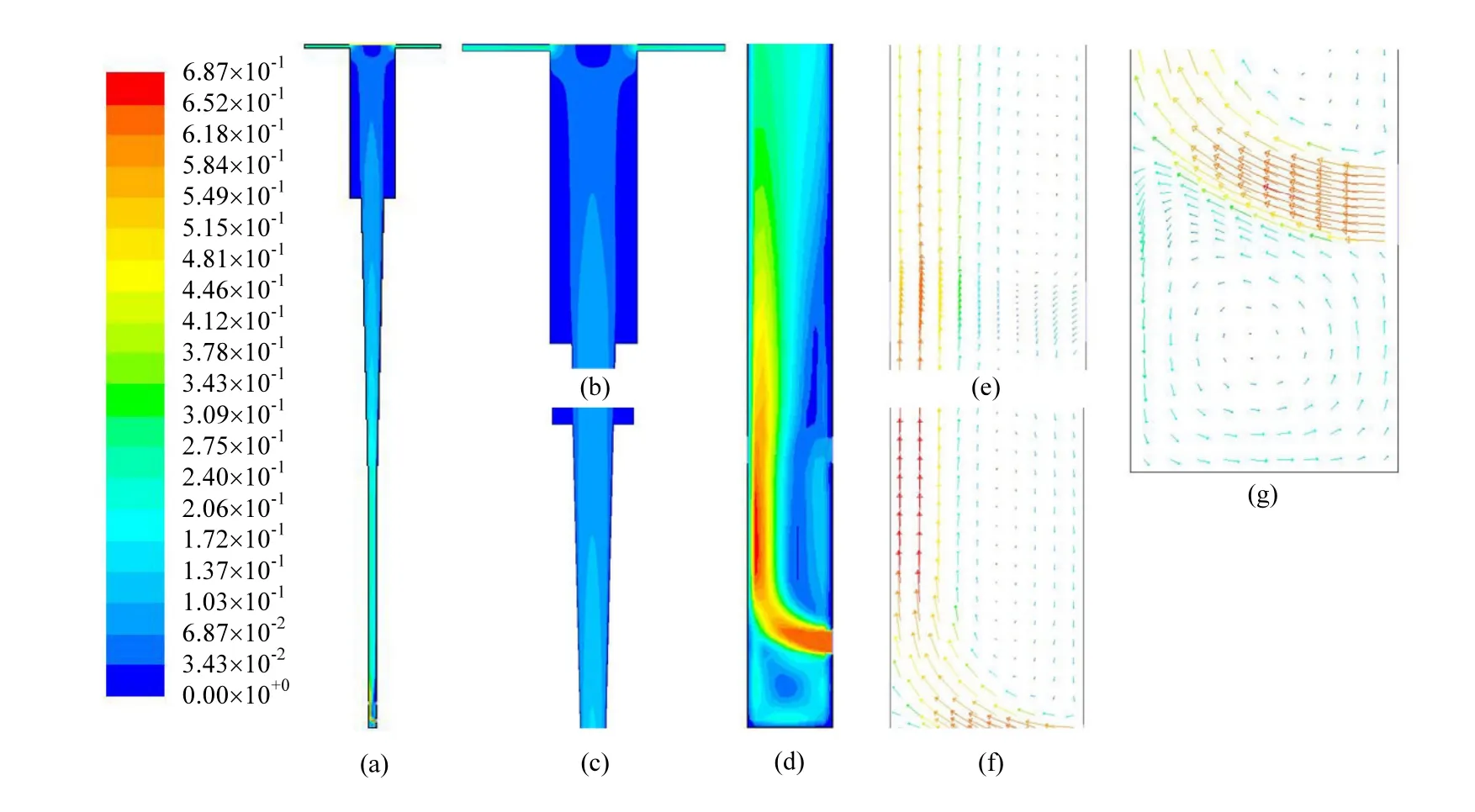

1.4.2 模拟条件设定 利用Fluent 6.3对实验工况进行模拟.经计算可知进水区雷诺数Re为 3732.1,属于过渡区(2300 图2 MAP流化床主反应器几何建模及网格划分Fig.2 Geometry based modeling and meshing of the fluidized bed crystallizera:反应器;b:沉淀区;c:生长区;d:收集区;e:进水区 表1 单相流模拟条件设定Table 1 Model settings of single-phase flow 表2 固液两相流模拟条件设定Table 2 Model settings of solid-liquid two phase flow 2.1 低磷浓度条件下MAP成粒最佳条件 图3 不同磷浓度条件下PO43--P的去除Fig.3 The removal of PO43--P at different phosphorus concentrations 2.1.1 磷浓度的影响 不同磷浓度下的氮磷去除情况如图3所示.随着进水磷浓度的提高, PO43--P的去除率明显提高,反应器出水PO43--P保持在24.33mg/L左右.表3的数据表明,随着磷浓度的升高,MAP的平均粒径、颗粒生长速率和晶体总体积生长速率都增加了,这是因为随着磷浓度的升高,进水氨氮和镁离子的浓度也相应增加,使得反应器内溶液的过饱和度提高,使MAP生成的推动力增大,生长速率加快,因此,磷去除率、鸟粪石平均粒径都有所增加[15].当磷浓度为30mg/L,各离子去除率较低,鸟粪石的生长速率非常缓慢,总体积生长速率为1.22cm3/h,粒径生长速率仅为0.02mm/d;而当磷浓度为50mg/L时,可以获得平均粒径为0.5mm的颗粒,且MAP纯度较高,为98.7%(表3).因此,要获得较高的离子去除率及优质的MAP颗粒,进水磷浓度应高于50mg/L. 表3 不同磷浓度条件下MAP颗粒生长情况 Tab.3 Growth of MAP at different phosphorus concentrations PO43--P (mg/L)平均粒径(mm)颗粒生长速率(mm/d)晶体总体积生长速率(cm3/h)纯度(%) 30 0.27 0.02 1.22 98.6 50 0.47 0.07 3.16 98.7 70 0.63 0.11 5.50 97.1 90 0.74 0.14 8.65 99.6 110 0.88 0.17 13.88 96.9 2.1.2 磷氮物质的量比的影响 在低磷浓度(50mg/L)条件下,PO43--P的去除率随着磷氮物质的量比的减小而升高(图4).表4的数据表明,随着磷氮物质的量比的提高,MAP的平均粒径、颗粒生长速率和晶体总体积生长速率均有所增大,由MAP生成反应方程式可知,氨氮浓度的升高有利于反应向正方向进行,从而提高磷的去除率.氨氮浓度的升高,也使得溶液过饱和度增加,反应推动力增大,MAP的生长速率和平均粒径都有增大的趋势.此外,由于在MAP结晶反应过程中,溶液的pH值会逐渐降低,因此需要向反应体系中不断补充碱液以维持偏碱性环境,而过量的NH4+可能起到了稳定溶液pH值和增加溶液缓冲能力的作用,从而有利于MAP的生成[16-17].当磷氮物质的量比为1:4时,晶体的总体积生长速率为0.5cm3/h,当磷氮物质的量比为1:8时,其值可达到1.96cm3/h.且MAP粒径为0.425mm,纯度为97.9%(表4).综合考虑离子去除率及MAP的品质特征,选择P/N物质的量比为1:8为最佳条件. 图4 不同磷氮物质的量比条件下各离子去除率Fig.4 The removal efficiencies of PO43--P,NH4+-N and Mg2+at different P/N molar ratios 表4 不同磷氮物质的量比条件下MAP颗粒生长情况Table 4 Growth of MAP at different P/N molar ratios 2.1.3 pH的影响 随着pH值的升高,PO43--P 和Mg2+的去除率均有所提高(图5).pH值会影响MAP中3种构晶离子(NH4+、PO43-和Mg2+)的存在形式,进而影响过饱和度.当溶液中的pH值较低时,磷酸根以酸式盐的形式存在;当pH值过高时,溶液中的NH4+会转变为氨气[18].当pH值为8.2~9.0时,随着pH值的升高,溶液过饱和度增加,有利于MAP的生成,从而提高离子去除率[19];pH值为9.0~9.8时,溶液处于极度过饱和状态,pH值的增加对各离子去除率无明显提高作用,但能较大程度地促进晶体总体积生长速率的提高(表5). 当pH值为9.0时,各离子去除率及晶体平均粒径(0.56mm)和总体积生长率(4.95cm3/h)均较大,因此,选择pH=9.0为低磷浓度下(50mg/L)MAP结晶成粒的最佳条件. 图5 不同pH值条件下各离子去除率Fig.5 The removal efficiencies of PO43--P, NH4+-N and Mg2+at different pHs 表5 不同pH值条件下MAP颗粒生长情况Table 5 Growth of MAP at different pHs 2.2 MAP颗粒品质表征 2.2.1 PHREEQC软件模拟共沉淀物 试验测得不同条件下生成的MAP纯度较高,都大于97.2%,折算成P2O5标准量为50.3%,可认为是富磷矿[20].随着磷氮物质的量比的增加,MAP的纯度基本稳定在99%左右,利用PHREEQC模拟来看,生成杂质沉淀:Mg(OH)2、无定形磷酸钙(Ca3(PO4)2⋅xH2O,ACP)、CaMg(CO3)2、CaCO3等沉淀产物的潜能基本不变.但随着pH值的升高,纯度有先上升后下降的趋势,从PHREEQC软件模拟结果来看(图6),高pH值条件下,生成Mg(OH)2、ACP、CaMg(CO3)2、CaCO3的潜能均有所增加,而生成MAP的潜能在pH值为9.0之后有所下降,这也与试验所得的结果相符.王建森等[21]对磷浓度为100mg/L时生成MAP的模拟研究也得到过相似的结果. 2.2.2 晶体形貌特征 选取不同pH值条件下粒径相似的MAP颗粒拍摄扫描电镜(SEM),结果如图7所示.从图中可以看到MAP属斜方晶系,晶型成短柱状,与Le Corre等[22]报道的结果一致.随着反应pH值的升高,短柱状晶体变得细小且不规则,晶体排列变得不规律.当反应pH值为9.8 时,晶体排列杂乱无章,这也可能与其生成了除MAP之外的其他物质有关.试验表明,在最优条件(pH=9.0)下,MAP颗粒内晶体排列规则,是较为优质的鸟粪石沉淀产物.但是,低磷浓度下生成的MAP颗粒仍不够密实,需要通过其他方式如优化反应器结构等方面继续提高鸟粪石品质. 图6 PHREEQC软件模拟结果Fig.6 Simulation results of PHREEQC 图7 不同pH值条件下MAP的SEM图Fig.7 SEM images of the MAP at different pHs 图8 最佳条件下(pH =9.0,磷氮物质的量比=1:8)MAP颗粒的EDX图Fig.8 EDX images of MAP under the optimal conditions (pH=9.0, P/N molar ratios=1:8) 表6 EDX定量分析表Table 6 Quantitative analysis of MAP by EDX 2.2.3 MAP颗粒的元素分析 对最佳条件下(pH =9.0,磷氮物质的量比=1:8)形成的MAP颗粒进行EDX分析,其谱图如图8所示:MAP颗粒中存在Ca、Mg、O、P、C等元素.由于试验采用自来水配水,而自来水中Ca2+的浓度较高,经ICP检测得平均Ca2+浓度为40mg/L,因此EDX能谱中含有Ca元素.此外,由于试验采用外加NaOH的方法维持反应器的pH值,而NaOH溶液放置一段时间后会与空气中的CO2结合,生成Na2CO3,CO32-会随着碱液的加入而进入流化床反应器中,同时,仪器测量时含有碳元素的导电纸,也会激发出C的X线.EDX中元素的定量分析结果如表6所示:镁磷摩尔比为1.28,说明除MAP 外,还存在其他镁盐杂质,如Mg(OH)2等;而少量Ca元素的存在说明MAP颗粒中会含有少量的钙盐杂质,如自来水中的Ca2+可与PO43-结合形成无定型磷酸钙(Ca3(PO4)2⋅xH2O,ACP)[23],流化床反应器中存在的少量CO32-也会与Ca2+生成CaCO3沉淀.EDX元素分析结果也与PHREEQC软件模拟共沉淀物结果一致. 2.3 MAP反应器流态模拟 图9 MAP流化床主反应器液相流速分布(m/s)Fig.9 Velocity magnitude of liquid phase in the fluidized bed crystallizer (m/s)a:反应器;b:沉淀区;c:生长区;d:进水区;e:进水区上部流速矢量图;f:进水区中部流速矢量图;g:进水区下部流速矢量图 MAP流化床主反应器的液相流速分布图显示(图9),反应器进水区流态比较复杂,随着高度的增加,流态趋于稳定,且生长区能够形成明显的自下而上的水力分级,截面流速也较为均匀,与理论上流化床的特点相符[24],有利于反应的进行以及颗粒的生成.但反应器沉淀区下部存在死区,较大范围流速均为0m/s,这大大减少了反应器的有效利用空间.由于含氮、磷废水进水口、镁溶液进水口以及回流口位置的原因,在进水区的下部、中部及上部分别存在一处涡流,此涡流的存在会增加能量的损耗和晶体间额外的摩擦,降低整体的水力效率[25].其中,进水区下部和中部的涡流最强,可能的原因是回流流量较大(回流比为7.58:1),在进口处集中进入反应器,产生了较强的水力冲击.因此可以考虑改善进水管分布,尽可能降低涡流的产生.MAP流化床主反应器的固相体积分数分布图(图10)能够进一步显示反应器进水区存在明显涡流现象,而生长区的颗粒分布均匀,有利于颗粒与液体的充分接触从而生成颗粒.但反应器的沉淀区下部较大范围内存在颗粒沉积的现象,造成死区,此部分颗粒的生长会受到极大的限制.沿着反应器高度的中心流速分布(图11)显示:进水区流速混乱、无规则;而随着高度的增大,中心流速在收集区有略微升高的趋势;在生长区和沉淀区则逐步减小.最大中心流速在收集区和生长区交界处,为0.249m/s.这是由于连续进水时,收集区水流的动能仍然较大,使得收集区的流速增大;而随着生长区直径的增大,使得其流速有明显下降的趋势. 图10 MAP流化床主反应器固相体积分数分布图(a:反应器;b:沉淀区;c:生长区;d:进水区)Fig.10 Volume fraction of solid phase in the fluidized bed crystallizer(a:the crystallizer;b:settling zone;c:growing zone;d:influent zone) 图11 沿着反应器高度的中心流速分布Fig.11 Central velocity magnitude along the height of crystallizer 从反应器不同高度处截面流速(图12)可以看出,随着反应器高度(Y)的增加,整个截面上的流速越均匀,也越接近活塞式流动[26].当Y=0.50m(收集区中部)时,截面流速分布均匀,最高流速为0.246m/s,平均流速为0.202m/s.此时,X轴方向流速几乎为0m/s.由此可知:在反应器的生长区(Y=0.06~Y=0.14),水流以活塞式流动,流速分布均匀,能够形成明显的自下而上的水力分级,有利于MAP的生成及生长. 综上所述,流化床反应器生长区的锥形渐变形式非常有利于鸟粪石的生长,而沉淀区下部存在死区,废水进口处存在涡流,大大减少了反应器的有效利用空间.因此,可以考虑在生长区和沉淀区的连接处设置锥形渐变接口,代替原来的垂直连接,以形成良好的水力过渡.另外,可设置两处回流进口,将流量较大的回流水均匀分布在进水区两侧进入反应器,以减少涡流的产生,提高整体空间利用效率. 图12 反应器不同高度处截面流速Fig.12 Velocity magnitude in the cross-section at different height of the crystallizer 3.1 采用流化床结晶成粒反应器,当磷浓度低于50mg/L时,磷、氮去除率较低,MAP的生长速率非常缓慢,不利于以鸟粪石结晶形式回收磷. 3.2 低磷浓度条件下MAP结晶成粒的最佳条件:pH值为9.0,磷氮物质的量比为1:8.此时生成的MAP平均粒径为0. 56mm,总体积生长率为4.95cm3/h,纯度可达99.9%,但低磷浓度下生成的MAP颗粒不够密实. 3.3 当pH值大于9.0时,生成的颗粒物纯度有所降低,通过PHREEQC软件模拟和EDX分析表明生成了Mg(OH)2、ACP等物质. 3.4 利用CFD商用软件(Fluent 6.3)进行流态模拟发现:本试验采用的MAP流化床反应器,在生长区能够形成明显的自下而上的水力分级,截面流速也较为均匀,呈活塞式向上流动,与理论上流化床的特点相符,有利于反应的进行以及颗粒的生成.但反应器沉淀区存在死区,减少了反应器的有效利用空间,且进水区存在的三处涡流会增加能量的损耗和晶体间额外的摩擦,降低整体的水力效率.因此,有必要改进生长区和沉淀区的连接方式以及进水管的分布,以获得更为优质的MAP颗粒. 参考文献: [1] 郝晓地,衣兰凯,王崇臣,等.磷回收技术的研发现状及发展趋势[J]. 环境科学学报, 2010,30(5):897-907. [2] 沈 巍.中国磷资源开发利用的现状分析与可持续发展建议[J]. 经济研究导刊, 2012,(5):83-84. [3] 刘建雄.我国磷矿资源开发利用趋势分析与展望 [J]. 磷肥与复肥, 2009,(2):1-4. [4] Haiming H, Yang J, Li D. Recovery and removal of ammonianitrogen and phosphate from swine wastewater by internal recycling of struvite chlorination product [J]. Bioresource Technology, 2014,172:253-259. [5] Kemacheevakul P, Pplprasert C, Shimizu Y. Phosphorus recovery from human urine and anaerobically treated wastewater through pH adjustment and chemical precipitation [J]. Environmental Technology, 2011,32(7):693-698. [6] Yoshino M, Yao M, Tsuno H, et al. Removal and recovery of phosphate and ammonium as struvite from supernatant in anaerobic digestion [J]. Water Science and Technology, 2003, 48(1):171-178. [7] 李咏梅,平 倩,马璐艳.鸟粪石成粒法回收污泥液中的磷及颗粒品质表征 [J]. 同济大学学报, 2014,42(6):912-917. [8] Moussa S B, Tlili M M, Batis N, et al. Influence of tempereature on struvite precipitation by C O2-degassing method [J]. Crystal Research and Technology, 2011,46(3):255-160. [9] Rahaman M S, Mavinic D S. Recovering nutrients from wastewater treatment plants through struvite crystallization: CFD modeling of the hydrodynamics of UBC MAP fluidized-bed crystallizer [J]. Water Science and Technology, 2009,59(10): 1887-1892. [10] Li Y M, Liu M Y, Yuan Z W, et al. Struvite pellet crystallization in a high-strength nitrogen and phosphorus stream [J]. Water Science and Technology, 2013,68(6):1300-1305. [11] Hao X D, Wang C C, van Loosdrecht M C M, et al. Looking beyond struvite for P-recovery [J]. Environment & Science & Technology, 2013,47(10):4965-4966. [12] Hao X D, Wang C C, Lan L, et al. Struvite formation, analytical methods and effects of pH and Ca2+[J]. Water Science and Technology, 2008,58(8):1687-1692. [13] slzcao.网格划分策略与网格质量检查 [DB/OL].[2012-04-23.]. http://wenku.baidu.com/view/4f80458702d276a200292ebc.html? review. [14] mplayboy.Fluent湍流模型选取的准则[DB/OL].[2012-04-17.]. http://wenku.baidu.com/view/a4adbb48852458fb770b567a.html. [15] Adnan A, Mavinic D S, Koch F A. Pilot-scale study of phosphorus recovery through struvite crystallization-examining the process feasibility [J]. Journal of Environmental Engineering and Science, 2003,2(5):315-324. [16] Korchef A, Saidou H. Phosphate recovery through struvite precipitation by CO2removal: Effect of magnesium, phosphate and ammonium concentrations [J]. Journal of HazardousMaterials, 2011,186(1):602-613. [17] 姚 涛,蔡伟民,李龙海.磷酸铵镁法处理含氮磷废水的研究进展 [J]. 中国给水排水, 2005,21(2):31-33. [18] 勒德智,程丽华,毕学军,等.鸟粪石沉淀法回收废水中磷的研究及应用进展 [J]. 青岛理工大学学报, 2011,1(32):58-62. [19] Chia-Chi S., Ralf R M., Abarca., et al. Phosphate recovery from fluidized-bed wastewater by struvite crystallization technology [J]. Journal of the Taiwan Institute of Chemical Engineers, 2014,45:2395-2402. [20] 王诗生,李德鹏,盛广宏,等.鸟粪石沉淀法污泥中磷回收研究进展 [J]. 安徽工业大学学报, 2012,29(1):33-37. [21] 王建森,宋永会,袁 鹏,等.基于PHREEQC程序的磷酸铵镁结晶法污水处理工艺模型化研究 [J]. 环境科学学报, 2006,26(2): 208-213. [22] Le Corre K S, Valsami-Jones E, Hobbs P, et al. Struvite crystallisation and recovery using a stainless steel structure as a seed material [J]. Water Research, 2007,41(11):2449-2456. [23] Huchzermeier M P, Tao W D. Overcoming challenges to struvite recovery from anaerobically digested dairy manure [J]. Water Environment Research, 2012,84(1):34-41. [24] Rahaman M S, Mavinic D S. Recovering nutrients from wastewater treatment plants through struvite crystallization: CFD modeling of the hydrodynamics of UBC MAP fluidized-bed crystallizer [J]. Water Science & Technology, 2009,59(10):1887-1892. [25] Roch P, Piotr S, Janusz W, et al. Suspension flow in crystallizers with and without hydraulic classification [J]. Chemical Engineering Research and Design, 2010,88:1194-1199. [26] Mohsen A, Janusz W, Roch P, et al. Multiphase CFD modeling: Fluid dynamics aspects in scale-up of a fluidized-bed crystallizer [J]. Chemical Engineering and Processing, 2013,63:7-15. Struvite pellet crystallization at low phosphorus concentration and fluidization simulation of the reactor. YANG Lu, PING Qian, LI Yong-mei*(State Key Laboratory of Pollution Control and Resources Reuse, College of Environmental Science and Engineering, Tongji University, Shanghai 200092, China). China Environmental Science, 2016,36(4):1017~1026 Abstract:In order to expand the application field of struvite (MAP) pellet crystallization technology, the optimal conditions for struvite pellet formation at low phosphorus concentrations were investigated. Results show that the phosphorus concentration over 50mg/L would be better for application of this technology. The optimal conditions for struvite pellet formation were as follows: pH = 9.0 and phosphorus to nitrogen molar ratio = 1:8. Under the conditions, the average size of harvested struvite particle reached 0.56mm, the volume growth rate was 4.95cm3/h and the struvite purity reached 99.9%. In order to further optimize MAP formation in the fluidized bed reactor, CFD software (Fluent 6.3) was used to simulate the flow fed to the reactor. It turned out that the bottom-up hydraulic classification was formed obviously in the growing zone of the crystallizer. Velocity in the cross-section was relatively uniform, which is beneficial to struvite formation. But some adverse conditions such as dead zone, vortexes and circulation loops were also present in the settling and influent zones. Therefore, it is necessary to improve the connection between the growing zone and settling zone as well as the distribution of inlet pipes to obtain high-quality MAP pellets. Key words:struvite pellet crystallization;low-phosphorus concentration;optional conditions;pellet quality;CFD simulation 作者简介:杨 露(1990-),女,浙江宁波人.同济大学环境科学与工程学院硕士研究生,主要从事污水处理与资源化方面的研究. 基金项目:国家“863”计划项目(2011AA060902) 收稿日期:2015-07-30 中图分类号:X703 文献标识码:A 文章编号:1000-6923(2016)04-1017-10

2 结果与讨论

3 结论