安徽某抽水蓄能电站下库面板坝趾板强风化基岩固结灌浆试验研究与探讨

周鹏涛,胡富航,沈维耘

(1.中国水利水电建设工程咨询西北有限公司,西安 710065;2.中国电建集团华东勘测设计研究院有限公司,杭州 310000)

安徽某抽水蓄能电站下库面板坝趾板强风化基岩固结灌浆试验研究与探讨

周鹏涛1,胡富航2,沈维耘1

(1.中国水利水电建设工程咨询西北有限公司,西安710065;2.中国电建集团华东勘测设计研究院有限公司,杭州310000)

摘要:某抽水蓄能电站下水库混凝土面板坝趾板地基以强风化为主,岩体破碎至较破碎,中陡倾角结构面较发育,且风化程度较深,为满足功能要求,需进行特殊固结灌浆和后续的帷幕施工。笔者通过试验论证强风化粗颗粒花岗岩地层固结灌浆的可灌性和可行性,探求适宜的灌浆参数和施工工艺,取得了初步的研究成果,可供类似工程参考和借鉴。

关键词:趾板;风化岩;大坝;固结灌浆;试验

1工程概况

某抽水蓄能电站枢纽建筑物主要由上水库、下水库、输水系统及地下厂房洞室群和地面开关站组成,总装机容量1 800 MW(6×300 MW)。本工程属Ⅰ等大(1)型工程。本工程地震基本烈度小于6度。

其中,下水库大坝坝型为钢筋混凝土面板堆石坝,坝顶高程345.10 m,最大坝高59.10 m(趾板处),坝顶长443.69 m、宽8.00 m。下水库正常蓄水位为340.00 m,相应库容1 080.00万m3;死水位为318.00 m,死库容177.00万m3;有效库容903.00万m3。竖井式溢洪道布置于大坝右岸,导流泄放洞布置于溢洪道与右坝肩库岸山体内。

2工程地质条件

下水库坝址区出露的基岩为燕山晚期第二阶段侵入的粗粒花岗岩与同期侵入的花岗细晶岩,岩脉走向为NW向,近直立,呈脉状分布于坝址右岸。第四系覆盖层为残坡积粉质黏土夹碎(块)石和冲洪积漂卵砾石夹中粗砂,前者主要分布于山坡处,厚度一般为0.5~1.0 m,局部大于2.0 m,稍密。后者主要分布于登源河北支流及左岸台地,稍密~松散,厚度一般为0~5.0 m,局部大于5.0 m。坝趾区粗粒花岗岩,受北东向区域断裂的影响,岩体抗风化能力弱,风化程度深。全风化层一般厚1~6 m,强风化下限埋深:左岸为4.00~33.10 m,台地为10.80~40.30 m,右岸为3.20~48.50 m;弱风化上段下限埋深:左岸为16.10~39.90 m,台地为15.95~45.00 m,右岸为12.50~60.00 m。根据室内外岩石试验成果,强风化岩石饱和单轴抗压强度平均值仅为5.07 MPa,弱风化上段岩石为11.94 MPa,弱风化下段岩石为35.60 MPa,微风化岩石为66.71 MPa。

图1 下水库主要建筑物布置图 单位:m

坝址区无大的断层破碎带穿过,主要结构面均以陡倾角为主,缓倾贯穿上、下游的不利结构面亦不发育。坝址区强风化粗粒花岗岩厚度大、分布广、性状相对均一,坝基稳定性好,断层破碎带、建基面高差较大及岩体风化差异悬殊的部位,存在差异变形问题,需采取必要的处理措施[1],详见图2。

3趾板固结灌浆处理方案的拟定

坝址区强风化层厚度大,趾板建基面如置于弱风化岩体上,开挖深度局部将达40.0 m,开挖及坝体填筑工程量大,投资增加。招标阶段,将大坝趾板置于强风化层中下部岩体上。钢筋混凝土趾板宽6 m,厚0.5 m,根据趾板水力梯度计算结果,在趾板后增设有连接板(防渗板)。趾板基础布置2排固结灌浆孔,孔深入岩6.0 m,孔距3 m,梅花形布置;防渗板宽1~6 m,厚0.3 m,满布固结灌浆孔,孔深入岩6.0 m,间排距2 m×2 m梅花形布置。设计要求趾板、防渗板固结灌浆,质量检验合格标准为:声波测试单孔或跨孔灌前、灌后平均波速提高在5%以上,灌后岩体透水率不大于3 Lu为合格(固结灌浆质量标准以灌后岩体透水率为主)。

在技施初期,经研究对大坝趾板建基面做了优化,河床段趾板建基面抬高6 m,置于强风化层中上部岩体,趾板按等宽6 m,厚0.5 m设计;同时对趾板基础下游区设防渗连接板,连接板宽2.6~20.0 m,厚0.3 m。趾板固结灌浆设计思路同招标阶段,连接板布置3排固结灌浆孔,孔排距2 m×2 m梅花形布置。

图2 下水库大坝地质剖面图 单位:mm;高程,m

4固结灌浆生产性试验研究

2015年,下水库大坝趾板开挖,为论证和优化灌浆设计,探求固结灌浆施工控制工艺、措施及参数,在大面积施工前先选择具有代表性地层进行固结灌浆、帷幕灌浆生产性试验[2]。本工程灌浆试验区选择在河床段偏左趾板下游防渗板上,试验区连接板长40.0 m,宽9.0 m,厚0.3 m,为钢筋混凝土结构。根据灌浆工程现场生产性试验工作大纲,试验区拟定了几组灌浆试验。趾板、防渗板固结灌浆分别为2排孔和3排孔,本文以第①组固结灌浆试验为例进行分析介绍。

4.1试验目的

(1) 第①组固结灌浆试验为3排孔,代表下水库大坝趾板、防渗板固结灌浆区的地层和工况,通过试验探求合适的灌浆参数和适宜的灌浆工艺、工法[3]。

(2) 因设计方案的调整,趾板置于强风化层中上部岩体,第①组灌浆试验布置15个灌浆孔,入岩6.0 m,间排距2 m×2 m梅花形布置,以论证强风化中上部地层(粗粒花岗岩)的可灌性[4]。

(3) 通过灌浆试验了解耗灰大小,以及对工程造价做出全面的分析[2]。

4.2试验施工方法

固结灌浆试验分2序施工,从孔口起按2.0、4.0 m自上而下分2段卡塞,孔内循环式灌浆。灌浆孔布置方式为直线3排式,试验区孔位布置如图3所示。

(1) 灌浆试验工艺流程为:基面清理→底板混凝土浇筑→声波测试孔、抬动观测孔施工及检测→一般试验孔分序灌浆→待凝3~7 d检查孔压水试验→待凝14 d灌后声波检测→封孔。

(2) 主要工序介绍[4-6]

1) 钻孔:试验区钻孔采用XY-2型回转式钻机,钻孔直径为75 mm,金刚石钻头钻进。钻孔过程中严格控制孔位、孔向及孔深偏差。

2) 抬动观测孔:试验区布置1个抬动观测孔,深入基岩6.0 m,压水试验及灌浆过程中严密监测,实测灌浆最大抬动变形值167 μm,满足小于200 μm的设计要求。

图3 第①组固结灌浆试验孔位布置图 单位:m

3) 灌浆:采用自上而下分段孔内循环式(混凝土盖重厚0.3 m),灌浆以自动记录仪记录为主,同时进行手工记录,对记录仪进行校验,保证灌浆过程真实可信。因系生产性试验,使用水泥强度等级42.5 MPa。

灌浆试验第1段(0~2 m)压力Ⅰ序孔0.2 MPa、Ⅱ序孔0.25 MPa;第2段(2~6 m)压力Ⅰ序孔0.3 MPa、Ⅱ序孔0.4 MPa。在实际灌浆过程中根据注入率大小调整灌浆压力,灌浆浆液遵循由稀到浓、逐级变换的原则,浆液水灰比采用2∶1、1∶1、0.8∶1、0.5∶1四个比级,开灌水灰比2∶1,浆液变换原则按施工技术规范执行。灌浆结束标准为:在设计压力下吸浆量小于1 L/min时延续灌注30 min结束[3,7]。

4) 灌浆特殊情况处理:施工过程中发现周边裸岩冒漏浆液的情况,采取常规的封堵、降压、浓浆、限流、间歇(不超过30 min)、待凝等措施后达到灌浆结束标准。其中部分孔段在灌注时发现回浆变浓现象,采取相同水灰比的新浆进行灌注,效果不佳。另外在灌浆过程中发现混凝土表面出现细微裂缝且未贯穿,经分析认为裂缝主要是灌浆抬动造成,与温度变化关系不大,对此采取了加强抬动观测频率,严格控制压力与注入率关系,采用分级升压、限流灌注等措施,使注入率控制在10 L/min左右,若注入率大于10 L/min就降压,小于10 L/min再试探性升压至设计压力,同时观测抬动变形,效果较好[1,3]。

4.3试验效果分析

4.3.1灌前压水试验

灌前压水共计29段,其中Ⅰ序孔平均透水率247.78 Lu;Ⅱ序孔平均透水率157.14 Lu,可以看出随着孔序的递增,透水率呈递减变化。结合试验区地层特性及灌浆冒漏浆情况,推断灌前地层透水率存在一定程度的失真,因而会引起地层透水率实际普遍偏大的问题,见表1。

表1 第①组试验灌前压水试验成果统计表

4.3.2单位注入率分析

本组试验各次序孔平均单位耗灰量233.96 kg/m,Ⅱ序孔单位耗灰量较Ⅰ序孔有大幅递减,符合一般规律,详见图4。

图4 第①组固结灌浆试验水泥单耗分序柱状图

经分段统计灌浆成果发现孔口段(0~2 m)吃浆量普遍较大,由于孔口段受地层开挖影响,表层岩体破碎,灌浆过程中冒漏浆液情况明显,混凝土与基岩的结合面亦比较薄弱,灌浆过程中沿结合面外漏严重,通过凿除检查发现试验区混凝土板与基岩结合部位周边外漏水泥浆结石明显且厚度约2~5 cm。综上分析灌浆浅表层裂隙冒漏、结合面外漏是影响灌浆试验水泥单耗较大的主要因素,因沿结合面外漏浆液量无法有效统计,这里实际灌入岩体的水泥量也很难准确量化。

4.3.3灌后检查孔取芯检查

根据灌浆成果资料,第①组试验布设1个质量检查孔,自上而下分段施工,SY001-JC01检查孔钻孔取芯6.0 m,岩芯采取率为0,RQD值为0,经分析认为强风化粗颗粒花岗岩岩层破碎、完整性差且强度较低,本身因素造成的,加之岩体抗钻孔扰动及水流作用的影响。水泥浆液以沿层理或裂隙脉状充填为主,钻孔取芯除结合面处能看到较完整的水泥结石外,对于强风化粗粒花岗岩一般观察不到水泥浆的痕迹。对此,在距原灌浆孔0.5 m处钻孔取芯,检查效果和前一个取芯孔相同,说明沿垂直层理面方向浆液扩散范围小,灌浆效果不佳与实地相符[2,8]。

4.3.4检查孔压水试验效果分析

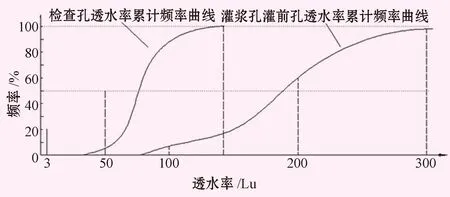

对本组1个检查孔做灌后第3方压水试验,压水压力按相应孔段灌浆压力的80%控制,共压水2段,其中第1段透水率142.25 Lu,第2段透水率39.75 Lu,均大于设计要求的3 Lu标准,合格率为0,经分析认为该处岩层为陡倾角裂隙发育,加之强风化粗颗粒花岗岩岩性致密,细微裂隙发育,浆液沿垂直走向扩散半径较差。对此,又加大一个检查孔进行灌后第3方压水试验,其中第1段透水率64.29 Lu,第2段透水率32.25 Lu,从图5灌前、灌后透水率频率分布曲线可以看出,目前采用的灌浆孔排距偏大,对改善岩体防渗性能不显著,需改进设计。

图5 第①组固结灌浆试验灌前灌后透水率频率曲线图

4.3.5声波测试成果分析

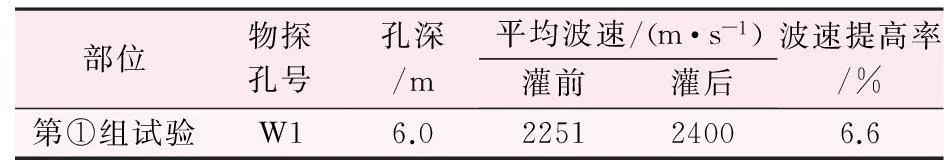

第①组试验布设1个声波测试孔,其中灌前平均波速在1 955~2 392 m/s之间;灌后平均波速在2 000~2 809 m/s之间,各测点提高率在0.1%~19.5%之间,由于灌前波速较低,该提高率亦属正常[9]。详见表2和图6。

表2 第①组试验平均波速统计表

图6 第①组试验灌前灌后波速分布图

综合分析以上试验成果,认为在强风化粗颗粒花岗岩中层裂隙灌注,可灌性较好,但孔距偏大,透水性难以满足设计要求,需要改进调整。

5存在问题

根据灌浆过程中Ⅰ、Ⅱ序孔灌前灌后压水试验及吃浆情况的试验结果,可以总结如下现象:

(1) 灌浆试验水泥单耗较大。通过取芯发现结合面比较薄弱,与基岩没有形成良好的粘结,灌浆试验区周边强风化岩层受开挖影响表层破碎,抗风化能力弱,且没有形成良好的封闭状态,实际上大部分水泥浆沿混凝土与基岩的结合面及周边裂隙冒漏,这是水泥单耗较大的主要原因。另一方面,灌前压水试验得到地层透水率非常大,这其中也有周边裂隙冒漏影响的因素,从侧面验证了这一结论。

(2) 灌浆表现为吃水不吃浆,回浆变浓。强风化粗粒花岗岩岩性致密,细微裂隙发育,在设计压力下水泥浆难以被压入岩石裂隙中;加之岩层为陡倾角裂隙发育,垂直裂隙走向浆液达不到有效扩散半径,这是影响灌浆质量的根本因素[6]。

(3) 分段灌浆卡塞困难。强风化粗粒花岗岩岩体本身强度较低,受钻孔扰动及水流作用能力弱,导致钻孔孔壁不规则、塌孔等,出现卡塞困难问题,达不到分段卡塞法灌浆的目的,也是影响灌前压水试验及灌浆效果的因素[3]。

综上所述,针对灌浆试验揭露出的地质问题及灌浆卡塞困难问题,必须及时分析和总结,使所采用的技术及手段与地层相适应,否则应研究适宜于该地层工况的方案,以达到工程防渗目的[2]。

6改进措施

(1) 在强风化粗颗粒花岗岩中上部岩层通过灌浆改善岩体抗变形能力及防渗要求,需进一步研究、论证适合的孔排距和工艺控制措施。

(2) 通过试验可知,岩体沿垂直裂隙走向可灌性差,浆液水平扩散较弱,若采取灌浆处理措施,应从本质上解决浆液扩散问题。建议:① 加厚趾板、防渗板混凝土盖重,适当加大灌浆压力;② 采取缩小垂直层理裂隙方向灌浆孔距,或采用细水泥灌注;③ 改变浆液性能,如水泥浆掺适量减水剂,增强其流动性;④ 改善灌浆周边岩层的漏冒浆现象,使灌浆尽可能在相对封闭的地层中进行;⑤ 选用“分段卡塞法灌注”,孔口混凝土与基岩接触段灌注完成待凝时间不宜小于24 h,再进行下一段钻灌;⑥ 采取“孔口封闭灌浆法”,解决卡塞困难问题[3,10]。

7结语

应根据粗粒花岗岩工程地质条件、岩层特性,研究适宜的工艺参数和保证措施,制定技术上可行、经济合理的基础处理方案。

参考文献:

[1]施建敏,刘海平.安徽绩溪抽水蓄能电站招标设计报告3·工程地质[R].杭州:华东勘测设计研究院,2013.

[2]易志,温文森.向家坝水电站右岸地下厂房施工帷幕灌浆与方案研究[J].水利水电技术,2009,40(12):87-90.

[3]DL/T5148-2012,水工建筑物水泥灌浆施工技术规范[S].北京:中国电力出版社.2012

[4]魏守谦.无混凝土盖重固结灌浆生产性试验与推广[J].西北水电,2003,(4):22-25.

[5]黄从前.居甫渡水电站引水隧洞固结灌浆施工工艺[J].西北水电,2008,(5):36-37.

[6]黄烨,胡克功.柬埔寨甘再水电站大坝坝基固结灌浆实践与探讨[J].西北水电, 2011,(4):26-30.

[7]王惠娴.莲花水电站坝基灌浆施工监理工作[J].西北水电,1999,(1):56-60.

[8]卢元海,方伟.小湾水电站坝基固结灌浆特点和施工质量控制[J].西北水电,2008,(1):33-35.

[9]颜志恒,沈琦.表面封闭式无盖重固结灌浆技术在大型地下电站引水隧洞中的应用[J].中国水运月刊,2013,(10):311-313.

[10]李霄,李守华,史惠秀.向家坝水电站右岸地下厂房帷幕灌浆试验[J].四川水力发电,2009,28(4):45-49.

Study on Tests of Consolidation Grouting for Plinth on Strongly Weathered Rockmass

ZHOU Pengtao1, HU Fuhang2, SHEN Weiyun1

(1.China Hydro Consulting Engineering Corporation, Northwest Branch, Xi'an710065,China; 2. East China Engineering Corporation Limited, Hangzhou310000,China)

Abstract:The plinth foundation of the concrete face dam of the lower reservoir of on pumped storage power plant is the strongly weathered rock mostly. The rock mass is fractured to more fractured. The structural planes with moderate and steep dip angle are much developed and strongly weathered. To satisfy the function requirement, consolidation grouting and later curtain grouting shall be performed. Through tests, the grouting possibility and feasibility of the consolidation in the strongly-weathered coarse-grain-sized granite terrane are demonstrated, exploring the proper grouting parameters and technology. Accordingly, primary study achievement is available and can be referred to other similar projects.

Key words:plinth; weathered rock; dam; consolidation grouting; test

中图分类号:TV543

文献标识码:A

DOI:10.3969/j.issn.1006-2610.2016.01.022

作者简介:周鹏涛(1986- ),男,陕西省乾县人,助理工程师,从事水利水电监理工作.

收稿日期:2015-10-26

文章编号:1006—2610(2016)01—0083—05