面向重型机床回转工作台的双电机消隙技术

袁苗,龚时华,许先雨(.华中科技大学机械科学与工程学院,湖北武汉430074;.湖北荆能输变电工程公司,湖北武汉430074)

面向重型机床回转工作台的双电机消隙技术

袁苗1,龚时华1,许先雨2

(1.华中科技大学机械科学与工程学院,湖北武汉430074;2.湖北荆能输变电工程公司,湖北武汉430074)

摘要:重型机床大型回转工作台由于齿轮间隙的存在而影响机床性能和精度,从这个问题出发,阐述了利用双电机驱动消除齿轮机械传动间隙的原理,针对回转工作台模型进行了动力学建模仿真,并建立双电机消隙的仿真平台。利用华中数控848B系统和回转实验台进行试验,验证机械参数对消隙效果的影响,满足了重型机床回转工作台双电机消隙的技术需求。

关键词:重型机床;双电机;消隙

对于重型机床来说,要求伺服系统能够在高功率的条件下保持低速,并且平稳地输出大转矩。在重型机床领域,常常采用齿轮传动,使传动系统能够在低速度下输出高转矩。但齿轮在设计、制造、装配的过程中,不可避免要引入齿轮间隙。两啮合齿轮之间的间隙,降低了伺服系统的性能和精度。如果没有采取适当的措施消除齿轮间隙,会造成系统运行不稳定;与此同时,刚性齿轮反向时会产生碰撞并伴随着剧烈的振动和噪音,这个在重型机床中尤为明显。因此,齿轮间隙补偿是高精度精密机床研究的重要组成部分。传统的消除重型机床传动间隙的方法有液压、机械等控制方法,这些方法都有各自不足的地方,比如导致机械结构更加复杂、成本大增、可靠性不高等。本文将研究采用双电机同步耦合传动消除齿轮间隙的技术,其快速性、平稳性和静态精度等方面均优于传统的液压驱动系统和单电机驱动系统。在许多对控制精度要求较高的设备上,双电机驱动作为消除齿侧间隙非线性非常可靠的方式已经获得了广泛的使用。

双电机消除齿轮间隙传动技术主要通过以下措施来实现,如图1所示。

1)在静止状态时,2个伺服电机分别给2个小齿轮施加方向相反,大小相等的力矩,消除其间隙,使其在静止中能够保持位置不变并抵抗主轴产生的振动偏移力,保持工件平稳加工。两齿轮的位置如图1a所示。

2)当工作台刚开始向左运动时,电机1起主导作用,电机1的力矩逐渐增大,电机2的力矩逐渐减小。此时两齿轮的位置仍然如图1a所示。

3)工作台继续向左运动,电机2的力矩逐渐减小到0之后再反向向左,与电机1一起共同推动工作台向左运动,如图1b所示。

4)当工作台向左的运动开始减速时,电机2的力矩逐渐减小到0之后再反向向右,齿轮的位置随着电机2力矩的反向从图1b时的状态变为图1a。

5)当工作台减速到0后开始反向向右旋转时,其过程与上述过程类似,电机1、电机2互换。平稳向右旋转时的状态如图1c所示。

图1 双电机消隙原理图Fig.1 Double motor backlash schematics structure

双电机驱动系统在静止和转向时提供反向力矩,使每一时刻2个小齿轮都至少有1个与大齿轮的齿面啮合,保证该传动装置刚性连接、传动无间隙,在系统控制指令下达到精确定位分度,使机床在加工零件时加工精度提高。同时又能在平稳运动时共同出力,减少电力消耗,也减少电机的选型成本。

1 双电机消隙传动系统建模与仿真

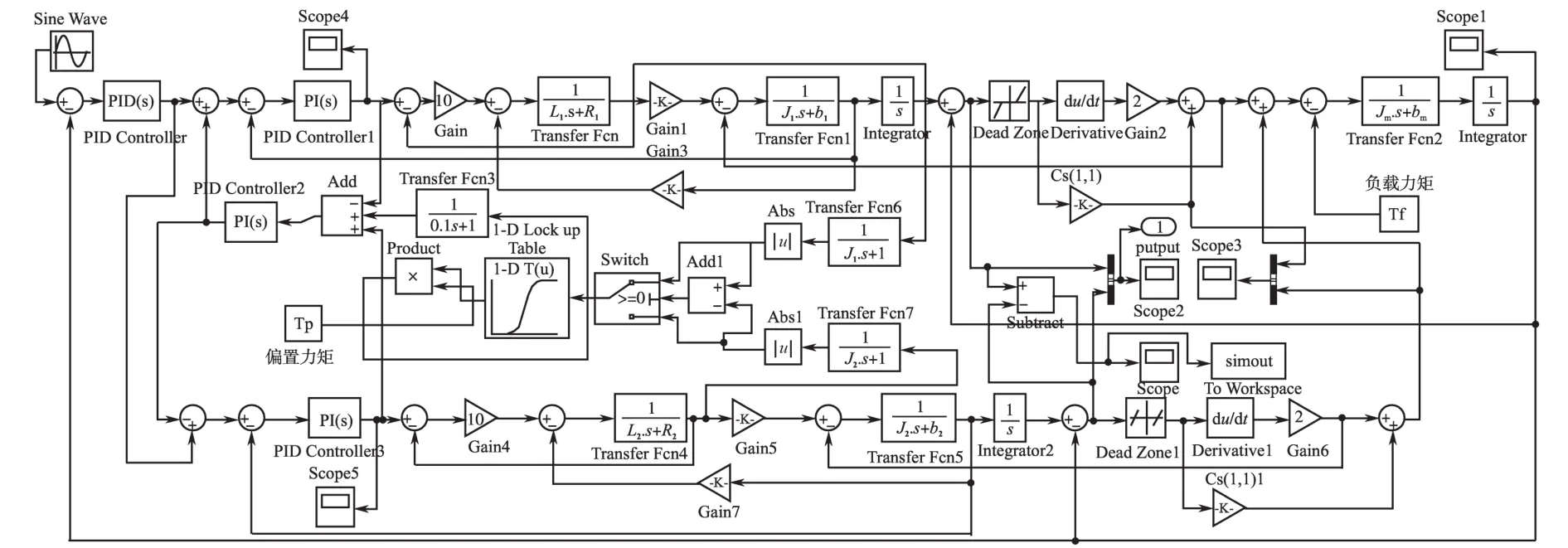

研究时把双电机驱动系统视为是2个平行的单电机驱动回路的复合,它们在负载端耦合,所以比单电机驱动回路更复杂。

数控转台双电机驱动结构图如图2所示。

图2 双电机驱动结构图Fig.2 Double motor-driving structure schematic

图2中输入转矩、驱动器控制电压和第i个电机的转角分别用Mi,Ui,θi表示(i=1,2);减速器的总传动比用i0表示;第i个减速器输出小齿轮的转动惯量和转角分别用Jci,θci表示(i=1,2);将转台与大齿轮视为一体,其转动惯量、转矩、转角分别用Jm,Mm,θm表示。根据系统的动力学关系及和西门子840D数控系统的消隙控制原理建立双电机驱动消隙系统仿真框图,如图3所示。

图3 双电机消隙系统仿真框图Fig.3 The diagram of Double motor backlash simulation

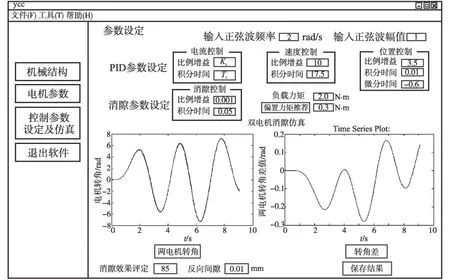

为了方便实际使用,以该仿真模型为基础,建立了一个双电机消隙仿真软件。该仿真软件是基于Matlab/Simulink的图形化界面软件,能够根据输入的仿真基本参数与设置参数运算出该环境条件下的消隙效果图,得出跟随误差曲线(转角差曲线)。并具有通过计算告诉用户在此条件下的理论最佳设置参数的功能。

在该双电机消隙仿真软件下对所输入的参数进行仿真。位置环采用PID控制、速度环采用PI控制。利用设置的偏置电流与两电机电流给定的电流差值相比,将比较结果与两电机速度环进行耦合,并且电机的偏置力矩受转数偏差的间接调节。

忽略扰动力矩的影响,给系统不断输入一个幅值为1 rad,频率为3 rad/s的正弦信号,在当前参数设置的情况下,两电机的转角和差值如图4所示。

图4 双电机消隙仿真软件图Fig.4 The diagram of double motor backlash simulation platform

此外,该仿真软件具有参数推荐功能,确定推荐偏置力矩值的方式为,在负载力矩0%~30%的区间内,平均选取100个值作为偏置力矩,分别代入仿真模型。两电机累积转数差值最小的即为偏置力矩推荐值。

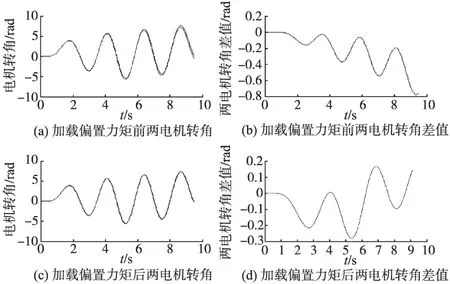

当偏置力矩设为0时,两电机转角如图5a、图5b所示,电机转向时存在明显间隙。

当偏置力矩设为0.3 N·m时,齿轮间隙导致的电机转角差值大为改善。如图5c、图5d所示。

图5 双电机消隙仿真效果图Fig.5 Simulation results of double motor backlash

2 实验验证

该实验在某重型机床厂提供的回转工作台上进行,实验目的为研究回转工作台速度、加速度、负载大小与机械间隙大小的关系。实验平台是回转实验工作台、华中数控HNC-848B系统,测试工具为千分尺和华中数控SSTT软件。

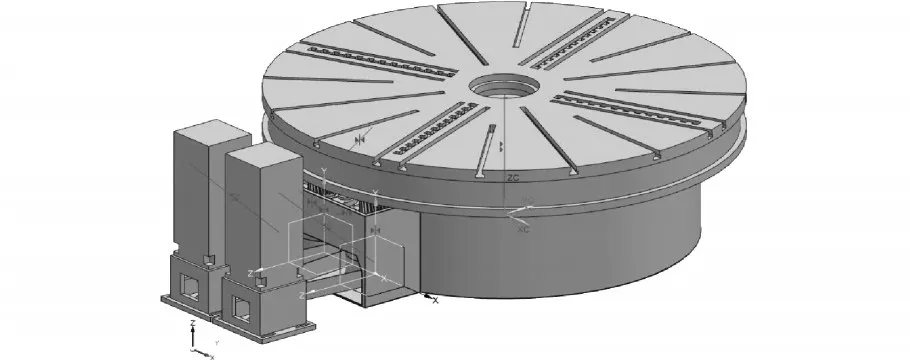

实验平台的实物图和三维模型如图6、图7所示。

图6 实验平台实物图Fig.6 Physical experimental platform

图7 实验平台三维模型图Fig.7 Three-dimensional model of experimental platform

该实验工作台的旋转方式有两种,先正转42°再转回原点和先反转42°再转回原点,探究了不同的负载、加速度、速度可能对机床传动链齿隙产生的影响。

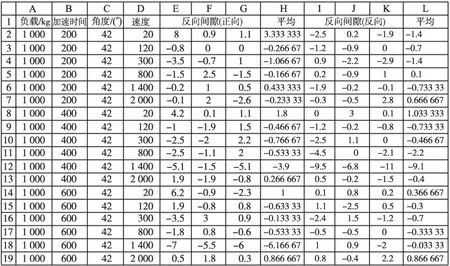

本次实验重复进行了400余次,由百分表读出了400多组数据,部分实验数据记录表如图8所示。

图8 实验数据记录表Fig.8 Record table of experimental data

另外利用华中数控的内部软件SSTT监测了90多组数据,其中一组数据如图9所示。

图9 华中数控SSTT软件对两电动机监测图Fig.9 Two motor monitoring by SSTT

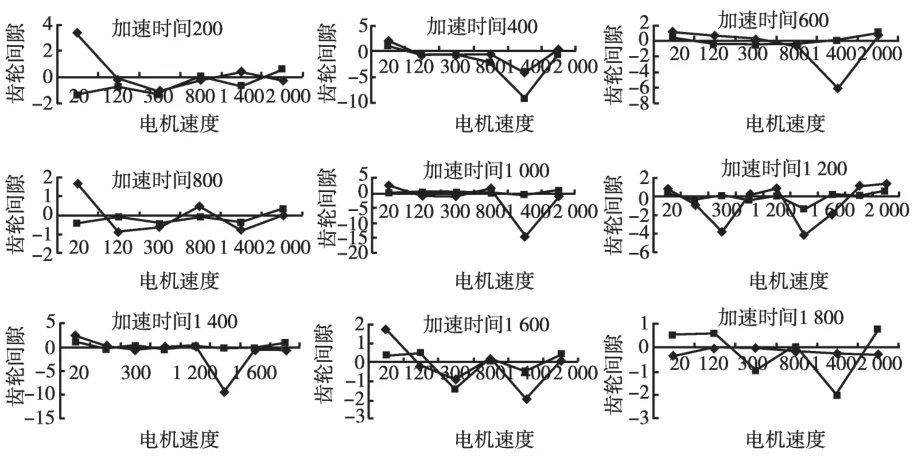

将部分实验数据进行整理成图,如图10所示。

图10 齿轮间隙与电机速度、加速度、负载关系实验数据整理图Fig.10 Experimental data of the relationship of backlash with motor speed,acceleration,load magnitude

通过对实验数据的分析,当回转速度接近某一固定频率时(共振频率),齿隙对精度的影响会很大,当远离这个范围时,速度的快慢对齿隙没有明显影响;加速度对齿隙影响不明显;负载的大小对齿隙影响较小,负载增大时齿隙对精度的影响使误差有减小的趋势,在实际生产调试中可先不考虑负载的影响。

3 结论

1)双电机驱动系统能有效可靠地消除反向间隙,同单电机驱动相比,精度要高一个数量级。

2)由于电动机的速度、加速度对传动链的齿隙影响不明显,在选择偏置电流初值时,可以先不考虑机床的速度与加速度值,建议消除齿隙的偏置电流初始值设定为电机电流额定值的5%~20%(或者采用本仿真平台计算得出的推荐值),然后可再根据现场机床实际情况进行调整。

参考文献

[1]SIEMENS.SINUMERIK 840D s1 SpecialFunctions[EB/OL]. (2012-10-12)http://support.automation.siemens.com/WW/ llisapi.dll?fune=cslib.csinfo&lang=en&objid=20074894&sub⁃type=133300&caller=view.

[2]龚时华.基于非线性特性的大型转台精密运动控制技术[J].电气传动,2010,40(7):42-45,49.

[3]朱国力.七轴五联动螺旋桨加工机床控制系统关键技术[J].华中科技大学学报,2007(3):77-79.

[4]房立金.双电机驱动系统消隙特性研究[J].中国机械工程,2012,23(24):2961-2966.

[5]黄磊.基于双电机驱动系统的间隙消除技术研究[D].武汉:华中科技大学,2007.

[6]李松年.数控机床精度改进研究[J].甘肃科技,2011,27 (12):10-11.

修改稿日期:2016-02-03

Dual-motor Servo Systems with Backlash for Heavy Machine Rotary Table

YUAN Miao1,GONG Shihua1,XU Xianyu2

(1. School of Mechanical Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,Hubei,China;2. Hubei Jing Energy Transmission and Distribution Engineering Company,Wuhan 430074,Hubei,China)

Abstract:Due to the backlash of large gear of heavy machine rotary table,the machine′s performance and precision may be affected. So we described the principle of use dual-motor drive mechanical to eliminate the backlash. We modeled and simulated the rotary table model,And established a dual-motor backlash simulation platform. The experiment was studied by Huazhong 848B NC system and rotary table,the effect of mechanical parameters for the backlash was validated to satisty technical requirements of dual-motor servo systems with backlash for heavy machina rotary table.

Key words:heavy machine;dual motor;backlash

收稿日期:2015-03-31

作者简介:袁苗(1991-),男,硕士研究生,Email:15071266790@139.com

基金项目:国家科技支撑计划(2012BAF13B00);国家科技重大专项(2013ZX04013-011)

中图分类号:TP29

文献标识码:A