湖北某低品位铜矿浮选工艺研究

曹玉川,黄光耀,杨柳毅,刘思为,邓庆湘,顾翔宇

(长沙矿冶研究院有限责任公司,湖南长沙 410012)

湖北某低品位铜矿浮选工艺研究

曹玉川,黄光耀,杨柳毅,刘思为,邓庆湘,顾翔宇

(长沙矿冶研究院有限责任公司,湖南长沙 410012)

针对湖北某铜矿的矿物学特点,在查明试样多元素分析和目的矿物成分的基础上,进行了大量的条件试验,确定了最佳的工艺参数,采用铜硫混浮-粗精矿再磨-铜硫分离工艺流程,针对含铜0.152%的原矿,最终可获得铜精矿含铜12.38%,回收率75.57%的指标。

铜矿;浮选;铜硫混浮;铜硫分离

铜在国民经济发展中具有重要的战略地位,铜矿资源更是不可再生的短缺资源[1]。随着矿山开采的深入,矿产资源日趋贫、细、杂,选别作业难度增加,供需矛盾也日益加大[2,3]。针对我国铜矿资源的特点,加大低品位铜矿资源深度开发,实现矿产资源的综合利用,有利于缓解我国铜工业存在的供需矛盾,具有重大的经济意义和社会意义[3]。

处理铜硫矿石的浮选流程主要有优先浮选、混合浮选、等可浮、部分优先浮选-混合浮选、快速浮选、分步优先浮选、部分混合浮选、异步混合浮选等[4],本文针对湖北某低品位铜矿石的矿物学特点,进行了系统选矿试验研究,确定了适合该矿的选矿工艺流程,获得了较为理想的试验指标。

1 原矿性质

1.1 试样多元素分析

试样多元素分析结果见表1,由表1可知,试验矿样中可供回收的有价元素主要为铜,含量为0.152%,选矿需要排除的组分主要有SiO2、Al2O3、Fe、CaO、MgO、S等。

表1 试验矿样多元素分析结果%

1.2 试样物相分析

试样铜物相分析结果见表2。

表2 试验矿样铜物相分析结果%

1.3 铜矿物的嵌布粒度

矿石中铜矿物的粒度组成及其分布特点对确定磨矿细度和制订合理的选矿工艺流程有着直接的影响。为此,在镜下对矿石中铜矿物(包括黄铜矿、斑铜矿和铜蓝)的嵌布粒度进行了统计,结果见表3。

表3 铜矿物的嵌布粒度

由表3可以看出,矿石中铜矿物具有不均匀中细粒~微细粒嵌布的特征,当粒级为+0.105 mm时,正累计分布率铜矿物88.53%,单纯从嵌布粒度来看,在-0.074 mm的磨矿细度条件下,90%以上的铜矿物可获得较好的解离,此时-0.074 mm约占95%。但由于矿石中解理较为发育、硬度较低的脉石矿物(包括石榴石、黑云母、方解石、角闪石、辉石和绿泥石)含量较高,加之黄铜矿沿这些矿物粒间分布而有利于其解离,所以实际选矿过程中选择的磨矿细度可在此基础上适当放粗。

2 浮选条件试验

针对该低品位铜矿石的矿物学特点,通过一系列探索试验,确定选矿原则流程为铜硫混浮-粗精矿再磨-铜硫分离工艺流程。

2.1 磨矿细度试验

合理的磨矿细度应保证目的矿物和脉石矿物得以有效分离的同时,尽可能减少目的矿物的过磨和次生矿泥的产生。如图1所示工艺流程,进行了不同磨矿细度条件下的浮选试验。试验结果见表4。

图1 不同磨矿细度浮选试验流程

由表4结果可知,随着磨矿细度的提高,精矿产率随之提高,精矿品位呈下降趋势,精矿回收率则先升高,后缓慢降低。当磨矿细度为-0.074 mm占70%时,精矿回收率最高,达到77.08%,精矿品位也较高,继续增加磨矿细度,精矿品位和回收率均下降,因此,铜硫混浮时磨矿细度确定为-0.074 mm占70%。

2.2 硫酸用量试验

如图2所示工艺流程,进行了硫酸用量浮选试验。试验结果见表5。

表4 磨矿细度试验结果%

图2 硫酸用量浮选试验流程

由表5可知,随着硫酸用量的增加,精矿产率先缓慢增加,后基本上呈下降趋势,精矿品位则相差不大,回收率则先缓慢增加,后慢慢降低,当硫酸用量为500 g/t时,精矿回收率最高,达到77.97%,与不添加硫酸指标比较,精矿品位相同,回收率仅提高了0.49%,效果有限,考虑到药剂成本、药剂制度简单化及环保,确定铜硫混浮段不添加硫酸。

2.3 捕收剂对比试验

按图3所示工艺流程,进行了不同捕收剂浮选试验。试验结果见表6。

表5 硫酸用量试验结果

图3 捕收剂对比试验流程

由表6结果可知,混合药剂“丁基黄药+丁铵黑药”按1∶9配比时获得的铜精矿回收率最高,达到82.97%;混合药剂“丁基黄药+丁铵黑药”按4∶1配比时获得的铜精矿品位最高,但是回收率只有78.31%;其它混合药剂的指标则不太理想,回收率均不超过78%,考虑到该阶段为铜硫混合作业,选取回收率最高的指标,即选取混合药剂“丁基黄药+丁铵黑药”按1∶9配比作为浮选捕收剂。

表6 不同捕收剂对比试验结果

2.4 捕收剂配比试验

如图4所示工艺流程,进行了混合捕收剂质量配比浮选试验。试验结果见表7。

图4 混合捕收剂配比浮选试验流程

由表7可知,随着混合药剂中丁铵黑药配比的增加,精矿产率显著增加,当配比达到1∶3之后,精矿产率基本上维持稳定;品位则呈下降趋势,后略微升高;当配比达到1∶9时,精矿回收率最高,达到82.97%,综合考虑各项指标,选择丁基黄药∶丁铵黑药配比为1∶9。

2.5 捕收剂用量试验

如图5所示工艺流程,进行了捕收剂用量浮选试验,其中捕收剂为混合药剂“丁基黄药+丁铵黑药”,质量配比为1∶9。试验结果见表8。

表7 组合药剂丁基黄药+丁铵黑药配比试验结果

图5 捕收剂用量试验流程

由表8可知,随着捕收剂用量的增加,精矿产率逐渐增加,精矿品位慢慢下降,回收率则缓慢升高。当药剂用量为40 g/t时,精矿铜品位最高,但回收率最低,为69.52%,当药剂用量为60 g/t时,回收率上升到了80.29%,当捕收剂用量进一步增加时,回收率略微增加,精矿品位则下降较快。因此综合各项指标,选择捕收剂用量60 g/t。

表8 捕收剂用量试验结果

3 铜硫混浮段闭路试验

采用一粗二扫一精、中矿顺序返回流程进行闭路试验,试验流程如图6所示,试验结果见表9。

图6 铜硫混浮段闭路试验流程

表9 铜硫混浮段闭路试验结果%

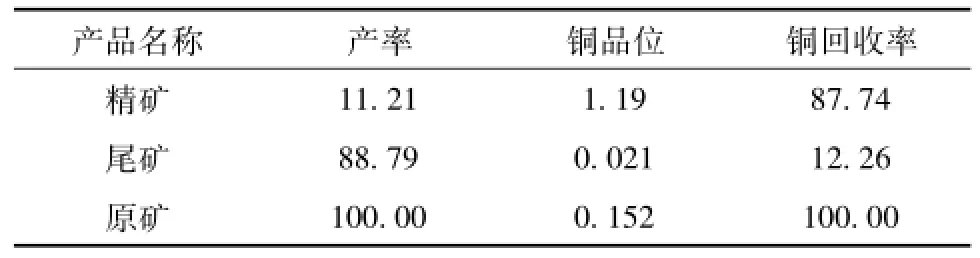

由表9试验结果可知,采用“一粗二扫一精”中矿顺序返回闭路流程,最终可获得铜硫混浮精矿铜品位1.19%、回收率87.74%、尾矿品位0.021%、金属损失率12.26%的指标。

4 粗精矿再磨铜硫分离试验

针对含铜1.19%的铜硫混浮粗精矿进行再磨闭路试验,磨矿细度为-0.074 mm占98%,流程为“一粗二扫二精”中矿顺序返回,采用Z-200作为铜矿的捕收剂,氧化钙作为黄铁矿的抑制剂,可获得铜精矿铜品位12.38%、作业回收率86.13%、尾矿品位0.18%、金属损失率13.87%的指标。针对含铜0.152%的原矿,最终可获得铜精矿含铜12.38%、回收率75.57%的指标。

5 结 语

1.该铜矿石含铜0.152%,主要组分是硫化铜矿,含有较少的氧化铜,属于易回收铜矿石。

2.针对含铜0.152%的原矿,采用“一粗二扫一精”中矿顺序返回闭路流程,可获得铜硫混浮粗精矿铜品位1.19%、回收率87.74%、尾矿品位0.021%、金属损失率12.26%的指标。

3.针对含铜1.19%的铜硫混浮粗精矿进行再磨闭路试验,流程为“一粗二扫二精”中矿顺序返回,可获得铜精矿铜品位12.38%、回收率86.13%、尾矿品位0.18%、金属损失率13.87%的指标。针对含铜0.152%的原矿,最终可获得铜精矿含铜12.38%、回收率75.57%的指标。

[1] 刘有才.斑岩型铜钼矿的浮选新药剂与新工艺研究[D].长沙:中南大学,2012.

[2] 郭玉武,陈昌才,魏党生,等.四川某伴生铜铅锌硫铁矿综合回收选矿试验研究[J].矿冶工程,2015,35(3):58-62.

[3] 吴江林.提高安床铜矿铜回收率试验研究[D].武汉:武汉理工大学,2008.

[4] 黄万抚,王群迎.某难选铜硫矿石选矿试验研究[J].矿冶工程,2015,35(6):54-56.

Process Study on Some Low Grade Copper Ore in Hubei Province

CAO Yu-chuan,HUANG Guang-yao,YANG Liu-yi,LIU Si-wei,DENG Qing-xiang,GU Xiang-yu

(ChangshAresearch Institute of Mining and Metallurgy Co.,Ltd.,Changsha 410012,China)

In view of the characteristics of some copper ore,starting with studying on the mineral chemical composition of raw ore,series of experiments were tested and the optimum process parameters were determined.An copper concentrate with a grade of12.38%Cu and recovery rate of 75.57%was obtained by the flowsheet ofmixed flotation,coarse concentrate regrinding and Cu-S separation.

copper ore;flotation;Cu-Smixed flotation;Cu-S separation

TD952

A

1003-5540(2016)03-0009-05

2016-04-20

曹玉川(1987-),男,工程师,主要从事微细粒浮选工艺技术研究工作。