出口铍片表面质量提高研究

刘兆刚,王维一

出口铍片表面质量提高研究

刘兆刚,王维一

(西北稀有金属材料研究院稀有金属特种材料国家重点实验室,宁夏石嘴山 753000)

目前生产的出口铍片超一半因其表面质量问题达不到要求,要提高出口铍片的表面质量,必须重新研制表面处理加工量较大的、不仅能彻底消除铍片表面的氧化铍薄层,更能大幅度降低、消除整个轧制过程中产生的及原材料本身带来的而遗留到产品表面处理工序的表面缺陷的新的铍片表面非化洗处理方式。采用磨砂砂光拉丝机对出口铍片表面进行砂光拉丝处理,能较大幅度地降低、消除出口铍片表面缺陷,能较大幅度地提高出口铍片的表面质量。

铍片;表面缺陷;非化洗处理;砂光拉丝

目前生产的出口铍片其合格率还很低,仅有40%。究其原因,除了国外用户对其所需铍片的表面质量要求严格苛刻之外,关键的因素还在于:(1)主要生产设备陈旧、落后;(2)生产出口铍片的方式、方法及其工艺还不够完善、成熟。影响出口铍片表面质量的主要因素在于:出口铍片表面存在划痕、划伤、凸起、凸包、辊印、辊痕、坑点、麻点、黑渣、黑点、两色、边缘毛刺、脏污等缺陷。尽管上述缺陷中大多数是轻微的、不明显的、不影响其使用性能的,但由于国外用户对其所需铍片要求无任何可检测到的表面缺陷,按照国外用户的标准,目前所生产的出口铍片超一半表面质量达不到要求。

1 出口铍片表面缺陷产生的主要环节

1.1轧制环节

由于铍是脆、硬、低塑性金属,因此铍在轧制过程中极易碎裂、掉渣、掉末、横裂,这不仅使所轧铍板表面产生坑点、麻点等表面缺陷,更主要的是使轧辊辊面易被损伤。另外,现有的轧辊其表面硬度低(相对轧制铍来说),辊面软,辊面更易被损伤。而损伤的辊面反过来直接影响所轧铍片的表面,产生更多如凸包、凸起、辊印、辊痕、坑点等表面缺陷,轧制环节产生的表面缺陷约占总缺陷的53%。

1.2加热环节

加热炉陈旧,膛内耐火层受热时局部易脱落掉渣,其细小的渣粒易附着在铍片表面,在轧制过程不易被发现或不易被清除或没有及时清除而直接轧入铍片表面形成黑渣、黑点、麻点、坑点等表面缺陷,加热环节产生的表面缺陷约占总缺陷的3%。

1.3热处理环节

目前用多用的热处理炉进行铍片热处理,由于炉内气氛差,导致热处理后的铍片表面脆硬、局部色泽不一,产生两色,热处理环节产生的表面缺陷约占总缺陷的3%。

1.4线切割环节

由于切割时没有给定适当的过切量,导致切割始末点没有完全重合而产生边缘毛刺;同时线切割的切割操作技术及切割后的处理方法还不够完善,铍片在切割过程中及切割后的表面清洁、擦拭、自检等环节其表面极易被划而产生划伤、划痕;同时由于切割后的表面清洁、擦拭不彻底而留有脏污。线切割环节产生的表面缺陷约占总缺陷的14%。

1.5原材料环节

生产铍片的原材料本身就直接带来了如黑渣、黑点、麻坑、表面针眼、麻点等“遗传”性表面缺陷,原材料环节表面缺陷约占总缺陷的16%。

1.6检测、检验环节

由于检测、检验者检测、检验过程中取、拿、操作、放、装等细节不够仔细或检测、检验工具、仪器客观局限所致,此环节铍片表面易被划或被弄脏而产生划伤、划痕、脏污等缺陷。检测、检验环节产生的表面缺陷约占总缺陷的11%。

2 问题与讨论

2.1铍片表面缺陷遗留到产品表面处理工序的原因

铍片表面缺陷中的大多数缺陷比较顽固,通常用化洗的办法方能有效消除、降低。国外用户要求生产铍片产品的整个工艺过程均不能对其表面进行化洗处理。因此铍片轧制过程中产生的及原材料本身带来的表面缺陷以及铍片加热轧制时形成的氧化铍薄层就几乎全部遗留到产品表面处理工序。

2.2采用平式离心流动研磨进行非化洗处理效果欠佳

目前采取研磨抛光方式对出口铍片表面进行非化洗处理,由于采用的平式离心流动研磨机,其研磨时的铍片表面磨削加工量很小,其作用主要是去除铍片表面的氧化铍薄层,而对于铍片表面缺陷只能有限轻微化,而几乎无法将其消除、降低。

2.3“改进、更新、提高、完善、合理”后的效果

通过采取合理的轧制改进措施、通过对热处理及加热环节设备的更新、通过对线切割环节切割技术的提高及切割后处理方法的完善、通过采取仔细检测、检验操作及合理检测、检验手段,出口铍片的表面缺陷会有一定幅度的降低,其表面质量及合格率会有一定幅度的提高,但提高幅度不会太大。

2.4提高出口铍片表面质量的方法

要提高出口铍片的表面质量及其合格率,必须重新研制表面处理加工量较大的、不仅能彻底消除铍片表面的氧化铍薄层,更能大幅度降低、消除整个轧制过程中产生的及原材料本身带来的而遗留到产品表面处理工序的表面缺陷的新的铍片表面非化洗处理方式,较大幅度提高出口铍片的表面质量,最终较大幅度提高出口铍片的合格率。

3 方案实施

3.1出口铍片表面缺陷分析归类

经过细致的分析归类,出口铍片在生产过程中其表面产生的主要缺陷类型有:凸包、凸起、辊印、辊痕、坑点、黑渣、黑点、麻点、坑点、两色、边缘毛刺、划伤、划痕、麻坑、表面针眼、脏污。

3.2统计各工序环节产生的缺陷占总缺陷的百分

比及各工序环节产生的不合格率

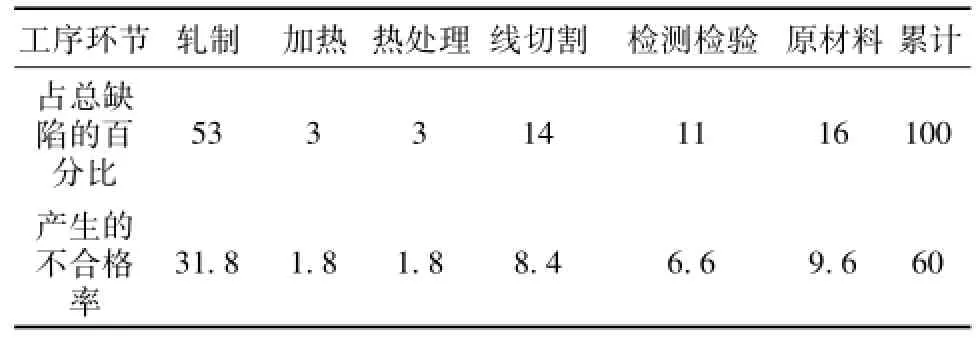

经过对出口铍片生产各工序环节产生缺陷的分析统计,各工序环节产生的缺陷占总缺陷的百分比及各工序环节产生的不合格率见表1。

表1 各环节产生的缺陷所占百分比及不合格率%

3.3针对分析、归类、统计的结果,采取有效措施

根据分析、归类、统计的结果,制定的出口铍片生产各工序环节缺陷产生的控制降低措施、实施情况及效果见表2。

表2 各环节缺陷产生的控制降低措施、实施情况、效果

通过对出口铍片生产各工序环节缺陷产生的控制及采取措施,出口铍片的表面缺陷有了一定幅度的降低,其不合格率通过上述方案降低了12.6%,即:合格率通过上述方案提高了12.6%。至此,出口铍片的合格率提高至52.6%。由表2可知:通过更换新的加热炉和购买铍片热处理专用高真空炉,加热及热处理工序环节缺陷的产生基本上得到了控制。至此,出口铍片表面缺陷的产生就基本上集中在轧制、原材料本身、线切割、检测、检验工序环节。由于线切割、检测、检验工序环节在铍片表面非化洗处理之后,因此,通过对出口铍片生产各工序环节缺陷产生的控制及采取措施后,铍片表面非化洗处理主要针对轧制工序环节产生的及原材料本身带来的未控制住及未消除的表面顽固余留缺陷[1]。

3.4研究制定新的铍片表面非化洗处理方式方法

要较大幅度提高出口铍片的表面质量及其合格率,必须重新研制表面处理加工量较大的,不仅能够去除出口铍片表面的氧化铍薄层,更能大幅度降低、消除出口铍片轧制工序环节产生的及原材料本身带来的而遗留到产品表面处理工序的铍片表面顽固余留缺陷的新的铍片表面非化洗处理方式,以便较大幅度提高出口铍片的表面质量,最终较大幅度提高出口铍片的合格率。

通过查阅资料及分析,目前,对金属板材表面进行机械处理后能达到:(1)具有较大的表面机械加工量,能最大化消除表面系列缺陷;(2)处理方式为单向机械处理;(3)处理后表面呈单向均匀细丝纹[2]且无明显划伤等后序缺陷产生的效果最好的设备为砂光机。

3.5通过具体的对比实验,确定出口铍片表面非化洗处理方式的基本工艺

在铍片表面砂光拉丝后其厚度公差符合标准而不超差的前提下,砂光拉丝前铍片厚度尽可能大地留有余量,以便对铍片表面砂光拉丝时有较大的砂光加工量,以便最大化地降低、消除铍片表面顽固余留缺陷。

确定的工艺:(1)砂光拉丝道次:15~20道次,每砂光一次进行换面砂光,以便对板形进行及时有效的矫正;(2)砂光实际总加工量:0.02~0.03 mm;(3)选用砂带规格:0.025 mm;(4)砂光加工调节量:每五道次调节一次,每次调节0.02 mm。

值得注意的是:砂光加工调节量过小,砂光作用不大、砂光效果差、砂光效率低;砂光加工调节量过大,被砂光铍板易碎裂、易变形,同时易损坏砂带和输送带。

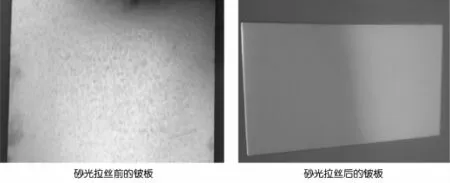

严格执行上述工艺,铍片表面经砂光处理后,其表面缺陷大多数被消除,表面呈现光洁且色泽统一的很好效果,表面质量得到了大幅度的提高。砂光拉丝前后铍板表面效果对比如图1所示。

图1 砂光拉丝前后铍板表面效果对比

4 结 论

用磨砂砂光拉丝机对出口铍片表面进行砂光拉丝处理后,因对其表面的砂光加工量较大,所以出口铍片表面的大多数缺陷被消除。因此,采用磨砂砂光拉丝机对出口铍片表面进行砂光拉丝处理,能较大幅度地降低、消除出口铍片在轧制工序环节产生的及原材料本身带来的而遗留到产品表面处理工序的铍片表面余留缺陷,能较大幅度地提高出口铍片的表面质量,最终能较大幅度地提高出口铍片的合格率。

[1] 吴炳乾.金属镀层与酸处理[M].北京:机械工业出版社,1989.

[2] 陈立新.有色金属表面处理[M].北京:机械工业出版社,1992.

Export Beryllium Tablets Surface Quality Im prove Research

LIU Zhao-gang,WANGWei-yi

(NorthwestRareMetalMaterialResearchInstitute,StateKey LaboratoryofRareMetalsSpecialtyMaterials,Shizuishan753000,China)

Currently super half of the export beryllium tablets production is not up to the requirement because of the surface quality.To improve the surface quality of export beryllium tablets,must again development surface processing,and not only can completely eliminate beryllium tablets surface of oxidation beryllium thin layer,but also significantly reduced,and eliminated produced in whole rolling process and the raw materials itself brings of and legacy to products surface processing process of surface defects of new of beryllium tablets surface non-of wash processing way.Use sanding wire drawing machine to arind on the export beryllium surface can greatly reduce the surface defects of beryllium,eliminate surface defects,and greatly improve surface quality.

beryllium sheet;surface defects;non-processing;sand drawing and wiredrawing

TG146.24

:A

:1003-5540(2016)06-0050-03

2016-09-23

刘兆刚(1981-),男,工程师,主要从事铍及铍合金的制备工艺研究工作。