硫酸-双氧水体系氧化浸出铅冰铜的试验研究

王文军

硫酸-双氧水体系氧化浸出铅冰铜的试验研究

王文军1,2

(1.株洲冶炼集团股份有限公司,湖南株洲 412004;2.铅锌联合冶金湖南省重点实验室,湖南株洲 412004)

采用硫酸-双氧水体系氧化浸出铅冰铜,在分析试验原理的基础上,以锌铜铁浸出率为考察指标,重点探讨反应温度、双氧水浓度、反应时间、硫酸浓度对锌铜铁浸出率的影响。试验结果表明:在温度20℃、双氧水浓度40 g/L、反应时间120 min和硫酸浓度120 g/L条件下,锌浸出率为99.35%,铜浸出率为99.16%,铅、硫在浸出渣中富集含量分别提高8.5%和7.11%。有效实现铅冰铜中锌、铜与铅、硫的分离及铅、硫等在浸出渣中的富集。

铅冰铜;浸出率;富集

在基夫赛特炉、鼓风炉、底吹炉、反射炉、富集炉等铅冶金中[1],产出的副产品铅冰铜是一种以PbS、Cu2S、CuS、FeS、ZnS为主要成分的熔融体,也夹带少量FeO、Co3S2等[2]金属化合物,也被称为铜锍。炼铅原料的差异与炼铅工艺的不同,所产出的铅冰铜成分相差较大,某公司基夫赛特炉所产的铅冰铜主要成分为Pb 20%~60%、Cu 10%~25%、Fe10%~25%、Zn 5%~15%、S 15%~25%,且随着工艺控制的变化铅冰铜成分变化较大。

为回收铅冰铜中Pb、Zn、Cu、Ag、Sb、Bi等有价金属,对铅冰铜的处理有火法和湿法两类处理工艺。目前,火法处理铅冰铜应用较为普遍,主要有鼓风炉熔炼-转炉吹炼、底吹炉吹炼等[3,4],但都存在环保压力大、金属直收率低、冶炼成本高等问题。近年来湿法处理铅冰铜工艺发展较为迅速,有焙烧-硫酸浸出、硫酸体系加压浸出、碱性高压浸出等[5~8],该法具有金属直收率高、对环境友好等优点。本研究采用双氧水-硫酸体系氧化浸出铅冰铜,重点考察浸出温度、酸度、初始三价铁离子浓度、时间对铅冰铜中Cu、Zn、Fe浸出率的影响,同时对Cu、Zn、Fe、Pb等金属元素的浸出行为进行研究,并考察Pb、S在浸出渣中富集程度。

1 试验原理

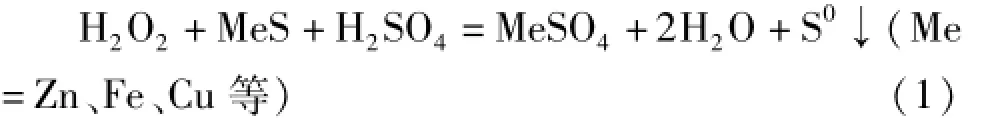

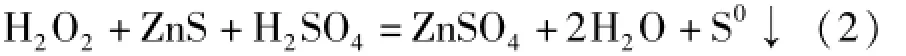

在一定酸度条件下,利用双氧水的氧化性氧化浸出铅冰铜中硫化物,其化学反应方程式为:

在酸性体系中,利用高氧化还原电位氧化剂提供氧化气氛,利用铅冰铜中各元素的氧化还原电位差异,达到分离和选择性浸出的目的。在浸出反应时,电位较正的元素,不被氧化或少量氧化而留在渣中,电位较负的元素,被优先氧化进入溶液,达到选择性浸出和分离的目的。表1为铅冰铜酸性体系主要元素标准电极电位。

表1 铅冰铜酸性体系主要元素标准电极电位

从表1可以看出,在硫酸体系中,以双氧水为氧化剂,能有效浸出铅冰铜中ZnS、CuS、FeS和PbS,使铅冰铜中的Zn、Cu、Fe元素转化为ZnSO4、CuSO4、FeSO4进入溶液,同时有单质S生成,而铅冰铜中的Pb被浸出生成不溶于水的PbSO4沉淀与单质S继续留在渣中,达到铅冰铜中锌、铜与铅、硫的分离的目的。

2 试验研究

2.1试验原料

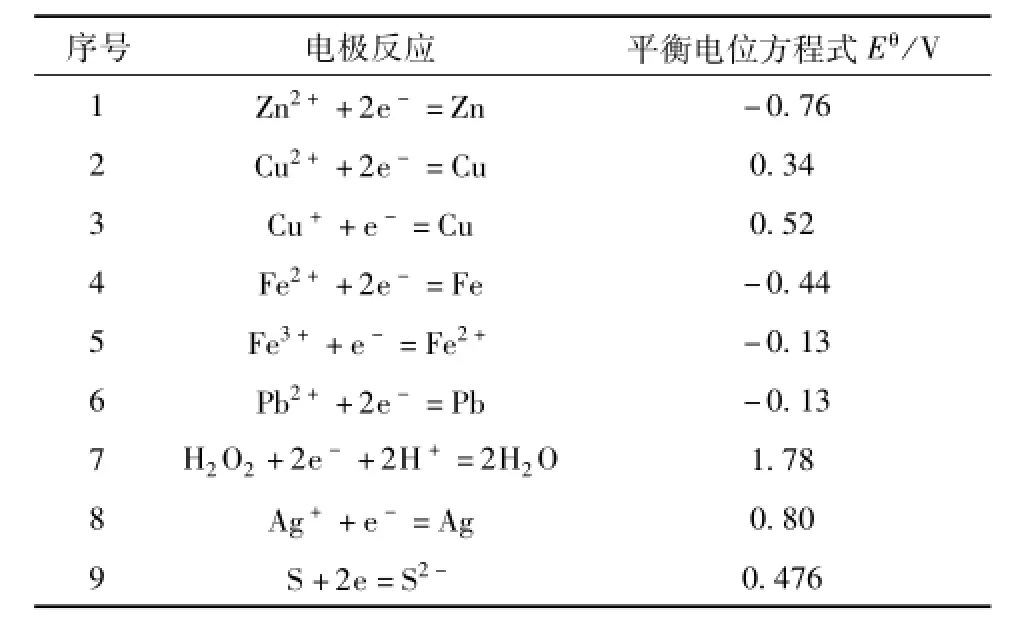

从某公司取铅冰铜作为试验原料,其主要成分见表2。试验用主要化学试剂有:硫酸(含量≥98%);双氧水(分析纯)。

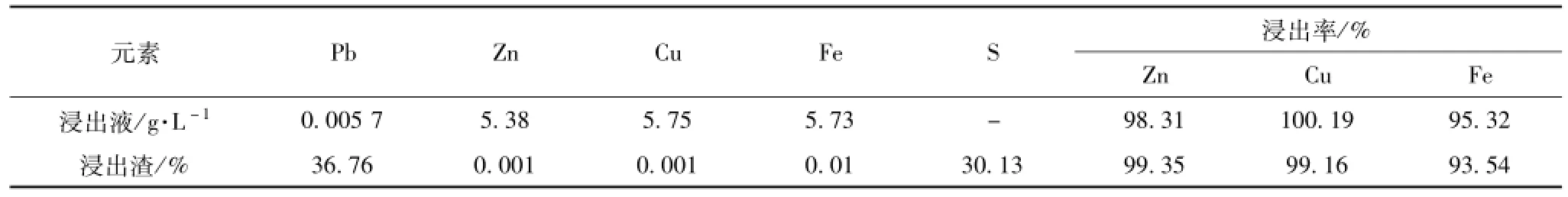

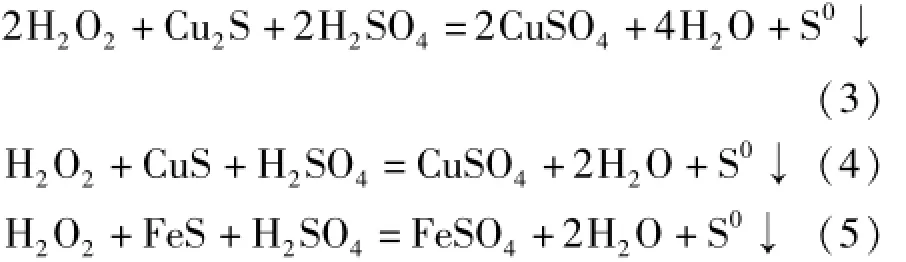

表2 铅冰铜中主要元素及含量%

2.2试验过程

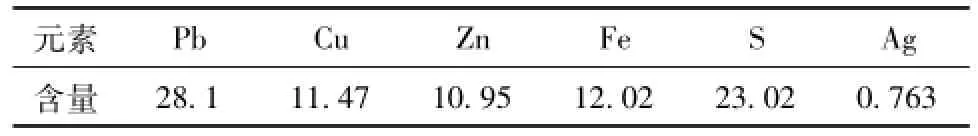

按要求在1 L反应釜内配入一定浓度的硫酸并高速搅拌,当溶液升至一定温度时,加入球磨后铅冰铜50 g(液固比5∶1),在该温度下,搅拌并按一定速度滴加双氧水,反应一定时间后抽滤,得浸出液、浸出渣。试验过程按表3所示对反应温度、双氧水浓度、反应时间、硫酸浓度等条件进行单因素条件试验,得出最佳控制条件。按最佳条件进行试验操作,得浸出液、浸出渣重要元素化验及指标见表4。

表3 铅冰铜湿法处理试验设计表

表4 铅冰铜提质后主要元素含量

3 试验结果与讨论

3.1温度

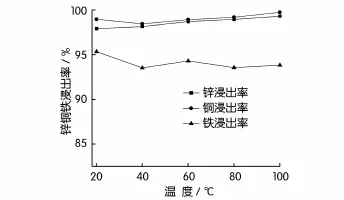

不同温度条件下对锌铜铁浸出率的影响如图1所示。

图1 温度对锌铜铁浸出率的影响

从图1中可看出,随着温度上升,铅冰铜中锌铜铁浸出率均呈水平直线趋势,铅冰铜中锌铜铁的浸出率分别保持在98%、99%、94%左右。说明温度的控制对铅冰铜中锌铜铁浸出率影响较小。在硫酸-双氧水体系中,双氧水作为氧化剂,在溶液中提供氧化气氛,由表1可知,主要发生如下化学反应:

在上述化学反应中,由于双氧水有较强氧化性,在溶液中反应速率较快,温度作为影响常规化学反应速率的重要因素在此对化学反应速率影响较小。从图1还可看出,同等条件下,锌铜浸出率明显高于铁的浸出率,从表1可以得出,锌首先浸出,铁次之,铜最后,但与图1中Zn、Cu、Fe的浸出率趋势不完全一致,这与铅冰铜中存在的杂质有关,铅冰铜中铜主要以CuS、Cu2S的形式存在,锌主要以ZnS的形式存在,浸出率较高,但铁除以FeS的形式存在外,还有铁矾等存在形式,在溶液中难以浸出。试验结果显示,较佳浸出温度为20℃。

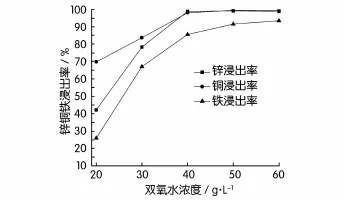

3.2双氧水浓度

试验时,双氧水浓度对锌铜铁浸出率的影响如图2所示。

从图2中可看出,随着溶液中双氧水浓度增大,铅冰铜中锌铜的浸出率先呈直线上升后趋于平稳趋势,且对锌铜浸出率的影响基本一致。还可看出,当双氧水浓度小于40 g/L时,随着双氧水浓度的升高,铜的浸出率高于锌浸出率,这说明在同样条件下双氧水优先与还原性较强的Cu2S发生反应。当溶液中双氧水浓度大于40 g/L时,随着双氧水浓度的增大,锌铜浸出率维持稳定在99%左右。从图中还可看出,随着双氧水浓度的升高,铁的浸出率先呈直线上升后缓慢上升趋势,这说明双氧水浓度越高,铁的浸出率越好,但整体浸出率远低于锌铜浸出率,这与亚铁离子的标准电极电位有关,亚铁离子的标准电极电位为-0.440 2,大于锌的标准电极电位-0.762 8,此外,与铅冰铜中有铁矾等杂质存在,影响了铁的浸出率。在铅冰铜浸出反应中,由于Cu2S还原性比ZnS强,优先发生Cu2S的浸出反应,受标准电极电位影响,ZnS的浸出反应优先于FeS发生。综合双氧水浓度对锌铜铁浸出率的影响,得出较佳双氧水浓度为40 g/L。

图2 双氧水浓度对锌铜铁浸出率的影响

3.3反应时间

试验中,反应时间对锌铜铁浸出率的影响如图3所示。

图3 反应时间对锌铜铁浸出率的影响

从图3中可以看出,随反应时间的延长,铜的浸出率基本稳定在99%左右;锌的浸出率先随时间的延长浸出率呈缓慢上升趋势,当反应时间超过120 min,浸出率基本稳定在99%左右;铁的浸出率随时间的延长呈逐渐上升趋势。在反应时间为90 min时,Cu2S的浸出反应已基本完成,大部分锌的浸出反应也基本完成,85%左右的铁以离子形式进入溶液中。反应时间为90~150 min时,随着时间的延长,少部分未被氧化的ZnS逐渐与双氧水生反应产生Zn2+逐渐进入溶液中。铁的浸出反应随时间的延长浸出率逐渐增高,主要体现为双氧水的标准电极电位较高,在同等条件下,双氧水优先与Cu2S、ZnS发生反应,致冰铜中铁的浸出率较低,在湿法炼锌铜净化工序中,均有除铁工序,即铁的浸出率低为后续净化提供较好原料。综合考虑反应时间对锌铜铁浸出率的影响,得出较佳反应时间为120 min。

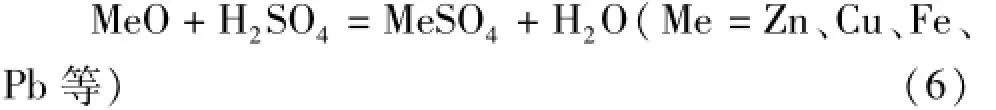

3.4硫酸浓度

试验时,硫酸浓度对铅冰铜中锌铜铁浸出率的影响如图4所示。从化学反应(2)~(5)可以看出,化学反应为耗酸反应。从图4中可以看出,随着硫酸浓度的逐渐增高,锌铜铁浸出率均呈先逐渐增大后趋于平稳趋势。在硫酸浓度小于120 g/L时,铜锌浸出率随硫酸浓度增大而增加,且浸出率增加速度逐渐放缓,说明有效浸出化学反应速率逐渐减小;硫酸浓度超过120 g/L时,铜锌浸出率基本稳定在99%左右,说明高硫酸浓度对铜锌浸出率的影响较小。铁与锌的浸出率曲线、原理基本一致。在硫酸体系中,发生如下化学反应:

在硫酸体系中,铅冰铜中夹带部分金属氧化物与硫酸发生反应(6),消耗部分H+,实现部分锌铜铁等金属的浸出反应。综合考虑酸度对锌铜铁浸出率的影响,得出较佳硫酸浓度为120 g/L。

图4 硫酸浓度对锌铜铁浸出率的影响

4 试验结论

基夫赛特炉铅冰铜浸出试验主要在硫酸体系中以双氧水为氧化剂氧化浸出铅冰铜中ZnS、Cu2S、FeS等,锌铜铁等以离子形式存在于溶液中,Pb、S等富集在渣中,有效实现锌铜与铅硫的浸出分离。试验主要以锌铜铁浸出率为主要考察指标,考察控制条件对锌铜铁浸出率的影响,得出最佳控制条件为:温度为20℃、双氧水浓度为40 g/L、反应时间为120min和硫酸浓度为120 g/L。按最佳控制条件进行试验,铅冰铜中锌浸出率为99.35%,铜浸出率为99.16%,铁浸出率为93.87%;浸出渣中铅、硫品位分别提高8.5%和7.11%。

[1] 彭容秋.铅冶金[M].长沙:中南大学出版社,2010.107-110.

[2] 文剑锋,杨天足,王安,等.铅冰铜控制电位选择性氯化浸出[J].湖南有色金属,2011,27(1):24-29.

[3] 包崇军,贾著红,吴红林,等.转炉处理铜浮渣的工业试验[J].中国有色金属,2009,(3):27-28.

[4] 陈海清.铜浮渣苏打-铅精矿熔炼新工艺研究[J].有色金属(冶炼部分),2007,(3):6-12.

[5] 肖峰,杨天足.碱性高压处理铅冰铜过程中铜的行为研究[J].冶金材料与冶金工程,2011,36(2):7-11.

[6] Bingjie JIN,Xianwan YANG,Qingfeng SHEN.Pressure oxidative leaching of lead-containing copper matte[J].Hydrometallurgy,2009,96(1-2):57-61.

[7] 杨显万,邱定蕃.湿法冶金[M].北京:冶金工业出版社,1998.249-255.

[8] 许并社,李明照.铜冶炼工艺[M].北京:化学工业出版社,2007.69-134.

Experim ental Study on Sulfuric Acid-Hydrogen Peroxide System Oxidation Leaching of Lead Copper M atte

WANGWen-jun

(1.ZhuzhouSmelterGroupCo.,Ltd.,Zhuzhou412004,China;2.HunanProvinceKeyLaboratoryofLeadandZincMetallurgy,Zhuzhou412004,China)

Using the sulfuric acid-hydrogen peroxide system to oxidation leach lead copper matte.Based on a brief introduction and analysis on the principle of the experiment with leaching rate of zinc,copper and iron as index to mainly investigate the influence of the reaction temperature,the concentration of hydrogen peroxide,the reaction time,the concentration of sulfuric acid.The experimental results show that under the condition of temperature at 20℃,the concentration of hydrogen peroxide is 40 g/L,the reaction time is 120 min,the concentration of sulfuric acid is 120 g/L,the zinc leaching rate is 99.35%,the copper leaching rate is 99.16%and Pb,S enriched in the leaching residue increased 8.5%and 7.11%respectively.It realizes effectively the separation of zinc,copper and lead,sulphur in leadmatte and Pb,S enrichment in the leaching residue.

lead matte;leaching rate;enrichment

TF111.31

:A

:1003-5540(2016)06-0030-03

2016-11-04

王文军(1988-),男,助理工程师,主要从事冶金新材料、冶金工艺的研发工作。