基于HyperWorks的某动力电池总成壳体结构优化技术

赵久志,夏顺礼,刘涛,张宝鑫

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

基于HyperWorks的某动力电池总成壳体结构优化技术

赵久志,夏顺礼,刘涛,张宝鑫

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

在某电动车基础之上设计一种动力电池总成的壳体结构。在考虑到动力电池总成壳体结构轻量化的前提下,使用HyperWorks软件对动力电池总成壳体结构的模型进行了网格划分、ACM焊点连接模拟、仿真分析,通过仿真分析的结果对壳体结构的焊点位置进行优化。最后再通过动力电池总成的振动试验证明,优化后的壳体结构满足整车强度要求,大大提高了设计效率,进而节约了产品的研发成本。

动力电池总成壳体结构;HyperWorks;ACM焊点

CLC NO.:U469.72+2 Document Code: A Article ID: 1671-7988 (2016)07-23-04

引言

随着石油资源的日益紧缺,新能源汽车的发展变得愈加重要,在这种背景下,全球许多汽车企业都投入了较大精力来开展新能源汽车的技术研发,动力电池做为新能源汽车的核心零部件,其技术水平将直接决定着的新能源汽车的发展方向。根据新能源汽车的开发项目要求,动力电池总成不仅应能提供车辆正常行驶的动力,还应确保其在全寿命周期的可靠性、耐久性和安全性,因此为确保动力电池总成的可靠性、耐久性和安全性,首先必需要确保承载动力电池总成的壳体结构强度能够满足整车的开发需求。本文就某纯电动轿车动力电池总成的壳体结构如何实现优化设计展开了具体的分析和讨论,以下是具体的说明。

1、动力电池总成壳体结构设计

设计一种动力电池总成壳体结构在保证占用整车空间不大的基础上,合理地将动力电池总成分布在整车的底部和座椅的下方,该种动力电池总成的布置方式使整车载荷的分布更加合理,有效的保证了整车制动性、转向性能以及操稳性。

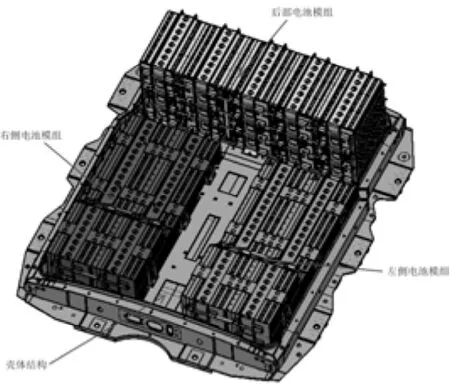

图1 动力电池总成模型示意图Fig.1 A model for the power battery assembly

图2 动力电池总成壳体结构模型示意图Fig.2 Power battery assembly model for the shell structure

动力电池总成壳体结构是由内胆、内横梁和外横梁三大部分焊接而成,其中内胆的材料为DC04,由冲压工艺加工而成,而内横梁和外横梁的材料均为B340,同样采用冲压工艺加工而成。装配时,先将上述左侧电池模组、右侧电池模组和后部电池模组分别通过螺栓连接的方式固定在壳体结构上组装成动力电池总成,再将动力电池总成同样通过螺栓连接的方式固定在车身上。下面是对动力电池总成壳体结构优化设计的具体说明[2]。

2、 动力电池总成壳体结构设计优化

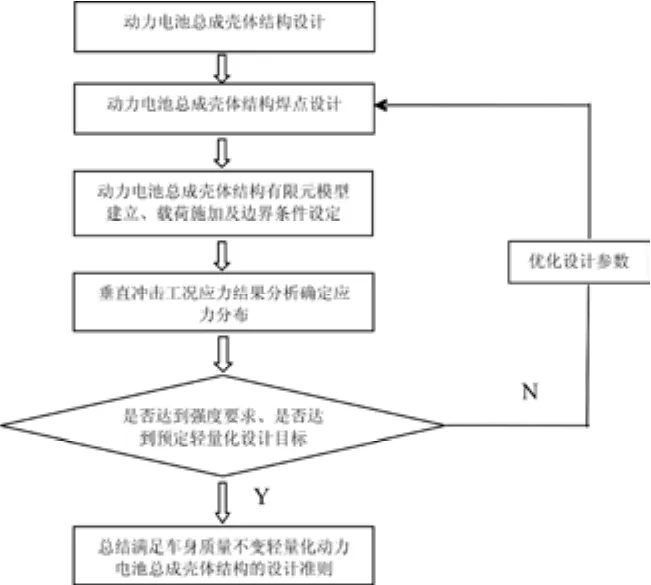

2.1 流程框图(见图3)

图3 流程框图Fig.3 The process diagram

2.2 动力电池总成壳体结构强度分析

随着有限元分析技术能力的提高,各种计算机辅助设计分析软件为汽车车身设计提供了一个技术平台,极大地方便了汽车的设计。动力电池总成壳体结构作为汽车最重要的组成部分之一,直接影响汽车的整车静态、动态性能。点焊是动力电池总成壳体结构常用的一种连接方式,对这种结构进行有限元分析必须建立相应的点焊模型。对于由几百个焊点连接而成的动力电池总成壳体结构来说,焊点的有限元建模技术是保证计算结果具有较高精度的关键技术。由于动力电池总成壳体结构具有焊点数目多、空间曲面复杂及几何特征多等特点,要建立精确的动力电池总成壳体结构模型极为困难。在建模时,一般都会对动力电池总成壳体结构进行了简化处理,目前常用的焊点建模方法有:节点与节点之间以CBAR单元直接连接来模拟焊接关系,以及用实现单元面对面连接的ACM、CWELD单元来模拟焊点的连接[3][4][5]。

本文基于HyperWorks有限元前处理比较常用的ACM焊点模拟方法来研究探讨不同焊点布置对动力电池总成壳体结构强度的影响,即通过优化焊点位置的方式来解决动力电池总成壳体结构强度不足的问题,从而为动力电池总成壳体结构设计提供技术解决方向。

动力电池总成壳体结构分析模型如图4所示,动力电池总成布置在整车的底部和座椅的下方,具体重量分布如下:动力电池总成壳体结构重量46.5KG、后部电池模组的重量为96Kg、左侧电池模组和右侧电池模组的重量均为38Kg。表1为对分析工况及边界条件的具体说明。

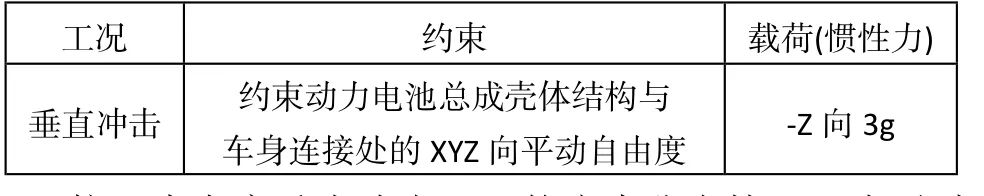

表1 分析工况Table 1 Analysis of working condition

接下来考察垂直冲击工况的应力分布情况,先通过HyperMesh对导入的数模以壳单元的形式进行网格划分,设置Elem Size=3,Mesh Type为Mixed,网格划分方式为手动(具体操作为抽中面、几何清理等),网格处理好后再定义Com-ponents的材料属性steel,弹性模量为2.1e+05、泊松比为0.3、密度为7.89e-09等,再导入壳体结构的焊点数模,生成ACM焊接连接模型,具体设置参数如下:Type选acm,Num layers 选total2,FE Configs为Custom,FE Type为Optistruct 70ACM,接下来再进行载荷施加、边界条件设定,最后运行OptiStruct并在HyperView中观察动力电池总成壳体结构在表1中垂直冲击工况下的应力分析结果[1]。

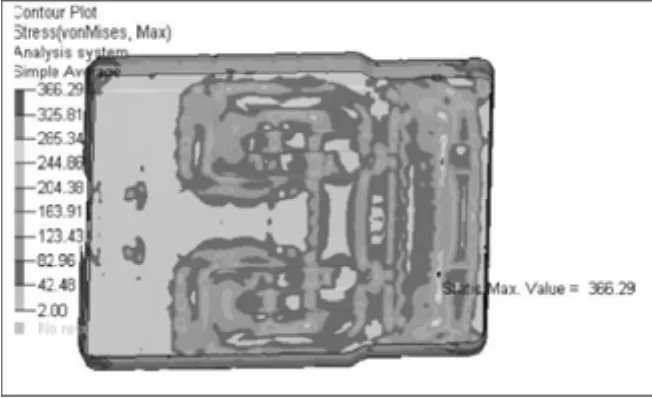

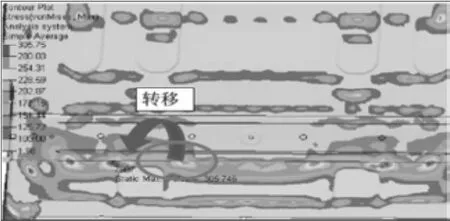

图5 内胆应力云图Fig.5 Inner stress nephogram

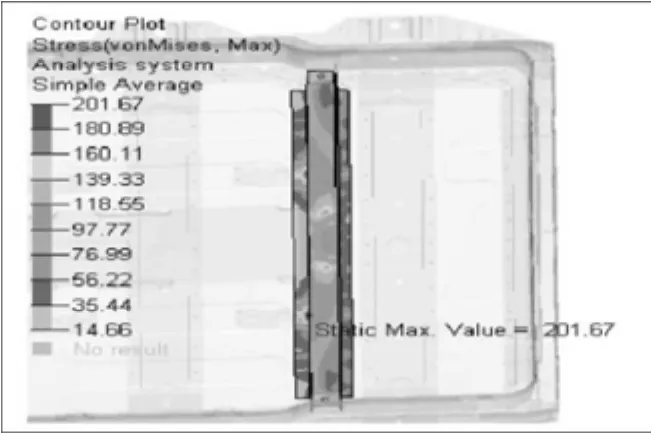

图6 内横梁应力云图Fig.6 The beam stress nephogram

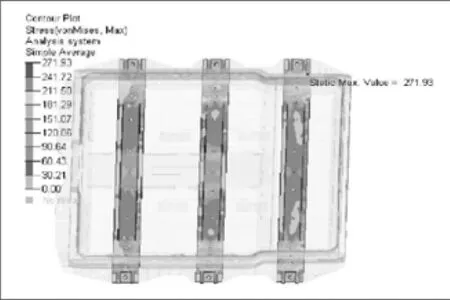

图7 外横梁应力云图Fig.7 Outside the beam stress nephogram

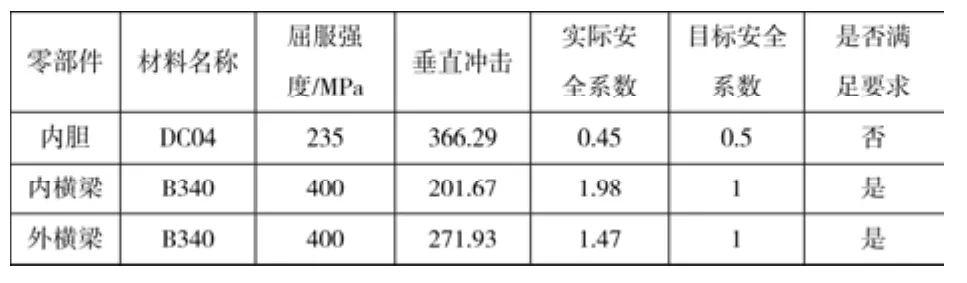

从上图5内胆的应力云图中可以看出模型的应力最大值达到366.29Mpa;从上图6内横梁的应力云图中可以看出模型的应力最大值达到201.67Mpa;从上图7从外横梁的应力云图中可以看出模型的应力最大值达到271.93Mpa。

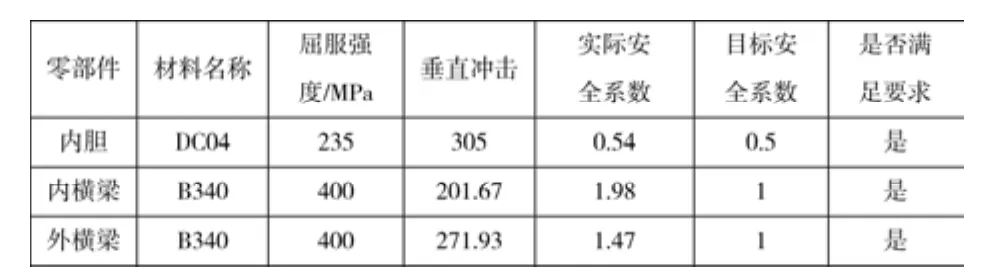

将以上图5至图7的分析结果汇总如表2所示,单位Mpa。

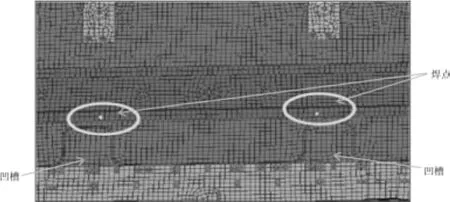

从表2中可以看出动力电池总成壳体结构的内胆在垂直冲击工况的实际安全系数低于目标安全系数,不满足整车的强度要求,经分析该问题是由于2个焊点与凹槽位置太近造成的。基于该问题,在满足整车给定的动力电池总成壳体结构的总重量不大于46.5kg的前提条件下,从壳体结构的焊接工艺上进行优化,决定将该2个焊点移至设计上可允许的距凹槽位置的最大位移处。

表2 优化前分析结果汇总Table 2 The results of the analysis summary before optimization

图8 内胆焊点优化前应力云图Fig.8 Bladder solder joint stress nephogram before optimization

图9 内胆焊点优化后应力云图Fig.9 Bladder solder joint stress nephogram after optimization

从上图8和图9内胆的应力云图中可以看出,优化2个焊点的位移后,内胆应力的最大值已降至305Mpa,该应力值完全满足目标设计要求,具体结果如表3中所示。

表3 优化后分析结果汇总Table3 the optimized analysis results summary

图10 进行振动试验的动力电池总成Fig.10 For vibration test of power battery assembly

图10为在振动台架上进行振动试验的动力电池总成,经过试验验证焊点位置优化后的动力电池总成壳体结构完全满足整车的强度要求。

3、结束语

本文就如何利用HyperWorks软件进行强度分析展开了具体的论述:即先用HyperWorks软件的前处理工具HyperMesh对动力电池总成壳体结构进行网格划分、ACM焊点连接模拟,再用HyperWorks软件的后处理工具进行求解、分析,接着通过HyperWorks的强度分析结果对动力电池总成壳体结构的焊点布置进行设计优化,最后再通过动力电池总成的振动试验加以验证。总之,该种借助于仿真分析软件的正向开发技术为产品设计提供了非常有价值的理论分析依据,进而提高了产品的设计效率。

[1] 刘涛.基于HyperWorks的某动力电池总成固定支架结构优化技术[J].农业装备与车辆工程,2016(05):78-81.

[2] 李成.CATIA V5从入门到精通[M].北京:人民邮电出版社,2010.

[3] 张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社.2007.

[4] 李楚琳,张胜兰,冯櫻,等.HyperWorks分析应用实例[M].北京:机械工业出版社,2007.

[5] 夏汤忠,刘文华,陆志成,等..ACM焊点模型对轿车车身整体一阶扭转模态的影响分析[J].汽车科技,2013(05):46-50.

A power battery assembly based on HyperWorks shell structure optimization techniques

Zhao Jiuzhi, Xia Shunli, Liu Tao, Zhan Baoxin

(Technical center, Anhui Jianghuai Automobile Co. Ltd, Anhui Hefei 230601)

Based on an electric design of a power battery assembly shell structure. In considering the power battery assembly shell structure under the premise of lightweight, use HyperWorks software for power battery assembly model of shell structure meshing, ACM solder connection simulation and the simulation analysis, the simulation analysis results of the solder joint position of shell structure is optimized. Finally, based on the vibration of the power battery assembly test proves that the optimized shell structure meeting the strength requirement, improve the design efficiency greatly, thus saving the product research and development costs.

Power battery assembly shell structure; HyperWorks; ACM solder joints

U469.72+2

A

1671-7988(2016)07-23-04

赵久志,就职于安徽江淮汽车技术中心新能源汽车研究院电池系统部。主要从事电动汽车电池系统的设计研究。

10.16638/j.cnki.1671-7988.2016.07.008