基于三维建模方式优化Assel机组辊型设计

郑 臻,刘广华,王国富,许才斌,许 东,霍 建,苏郑卿

(1.江苏常宝钢管股份有限公司,江苏常州213000;2.江苏常宝普莱森钢管有限公司,江苏常州213200)

基于三维建模方式优化Assel机组辊型设计

郑臻1,刘广华2,王国富2,许才斌1,许东2,霍建2,苏郑卿2

(1.江苏常宝钢管股份有限公司,江苏常州213000;2.江苏常宝普莱森钢管有限公司,江苏常州213200)

摘要:采用三维建模的方式对穿孔辊辗轧带的均壁过程和Assel轧管机辊型减壁段、辗轧带进行分析和优化设计;并通过生产实践,确定最佳孔型参数。生产实践表明:以2.2°为最佳穿孔出口锥角,通过将Assel轧管机辊型减壁段修改为多段线方案,辗轧带优化为双曲线设计,并调整轧管机出口锥角到1.5°;可有效地提高穿孔与轧管工序的壁厚精度和内表面质量,降低内螺纹的深度,使Φ219 mm×8 mm薄壁蓄能器管达到了±8%壁厚精度的质量要求。

关键词:Assel机组;蓄能器管;中直径薄壁;高精度管;三维建模;辊型设计;壁厚精度

郑臻(1981-),男,工程师,主任工程师,长期从事高压锅炉管、油井管的生产工艺研究和质量控制等工作。

蓄能器是高压容器中的一种,液压系统中的蓄能器主要用于吸收液流振动,增加系统工作稳定性,通常有弹簧式、活塞式、皮囊式等几种类型[1-2]。

高压容器采用无缝钢管,较结构管、流体管有更严格的特殊要求,主要表现在:钢质纯净,成分均匀,偏析小,S、P、H、O含量低,非金属夹杂物少,严格控制C、Mn含量和屈强比,管材无缺陷并能保证强度、塑性和韧性,尺寸精度要求高,表面质量好,钢种具有广泛的适用性[1]。壁厚精度和内表面质量是控制大直径高压气瓶管质量的关键[3-4]。

本研究通过三维建模方式优化Assel机组辊型设计,研制了在GB 18248—2000《气瓶用无缝钢管》[5]标准基础上对尺寸精度及内表面质量方面要求严格的35CrMo中直径薄壁蓄能器管。

1 生产薄壁蓄能器管难点分析

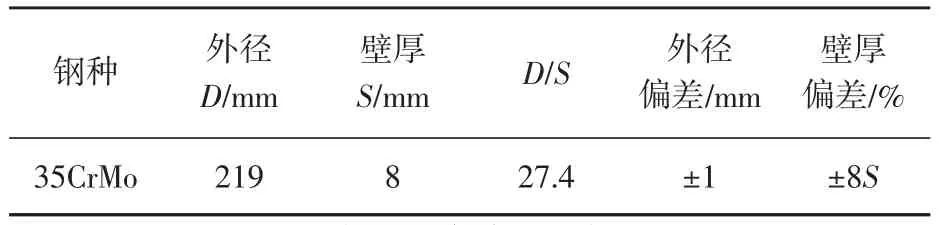

试制的薄壁蓄能器管目标钢种及规格要求见表1。

经过分析,Φ219 mm×8 mm薄壁蓄能器管的生产有以下难点。

(1)Φ219 mm×8 mm规格薄壁蓄能器管属于薄壁管系列,其D/S=27.4,接近三辊轧管机生产薄壁管的极限规格。

(2)用户对该产品的壁厚精度及内表面质量要求高,虽然三辊轧管机属于高精度轧管机,但该规格壁厚薄,荒管容易产生内螺纹,常规内螺纹深度为0.3~0.4 mm,对最终成品壁厚精度控制会产生约5%的偏差,普通壁厚偏差只能够满足±12.5%的要求,若要达到±8%的偏差相对困难。

(3)该规格产品外径较大,达到江苏常宝普莱森钢管有限公司(简称常宝普莱森)Φ140 mm Assel机组技术改造后可批量生产的最大外径,荒管轧制过程中孔型封闭性差,荒管头部扩径量大,易形成大的“喇叭口”,影响下一道工序张力减径机的咬入。

为解决上述难题,提高产品质量,减少轧制过程中的轧制缺陷[6-9],本研究采用三维建模与生产实践相结合的方式,从穿孔机辊型和轧管机辊型设计两个方面进行分析和探讨。

表1 试制的薄壁蓄能器管目标钢种及规格要求

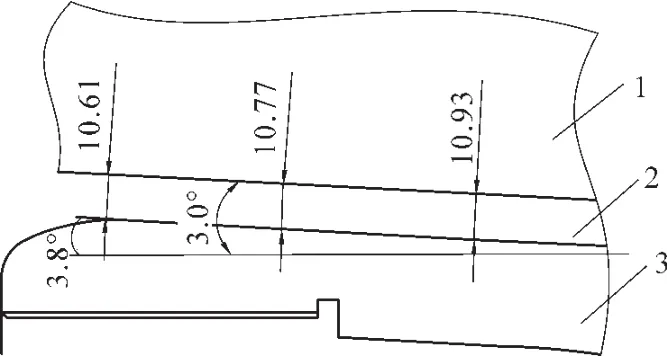

2 通过三维建模优化穿孔机出口锥角

在穿孔过程中,常宝普莱森的穿孔机顶头均壁段锥角为3.2°,穿孔辊出口锥角(在均壁段)为3.0°。在平面视图中,不考虑穿孔辊前进角的条件下,管坯在穿孔作业过程中,毛管壁厚经过辗轧带后进入均壁段,壁厚逐渐由大减小到毛管设计壁厚,从均壁段起始点10.93 mm减小到终止点10.61 mm。但实际情况并非如此。穿孔区轧制及局部(均壁段)放大如图1~2所示。

在实际生产中,由于存在前进角,壁厚变化趋势与平面视图并不相同;因此,现利用更接近实际生产状态的三维视图进行分析。在Auto CAD软件中按1∶1的比例建立穿孔机实际辊型和管坯三维模型,并将穿孔辊按照正常生产使用的辗轧角14°、送进角10°进行模型调整,穿孔区三维模型如图3所示(穿孔辊上下对称布置,这里省略下辊,顶头包裹在管坯中心,不可见)。

图1 穿孔区轧制示意

图2 穿孔区局部放大示意

图3 穿孔区三维模型示意

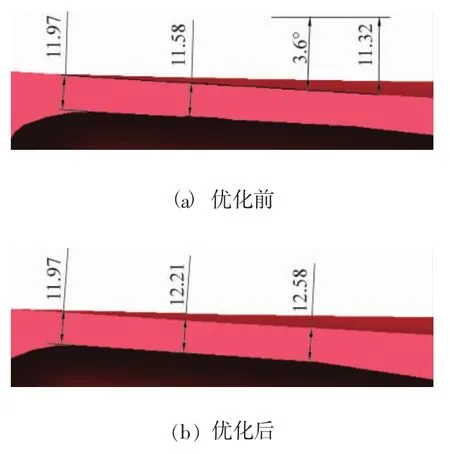

将三维模型的穿孔变形区管坯视图剖切后,测量均壁段的起点、中点和终点壁厚,穿孔区工件变形区剖面如图4所示。

由图4可知,穿孔区均壁段起点壁厚11.32 mm、中点壁厚11.58 mm、终点壁厚11.97 mm。即毛管在均壁段起点壁厚已经达到了最小值,壁厚已经不再减小,因而均壁段达不到均壁效果。为了提高毛管的壁厚均匀性,必须在穿孔过程中尽量减小毛管的壁厚不均及其影响,除了提高穿孔机调整水平外,充分发挥顶头均壁段的作用也可起到提高毛管壁厚均匀性的重要作用[10-11]。

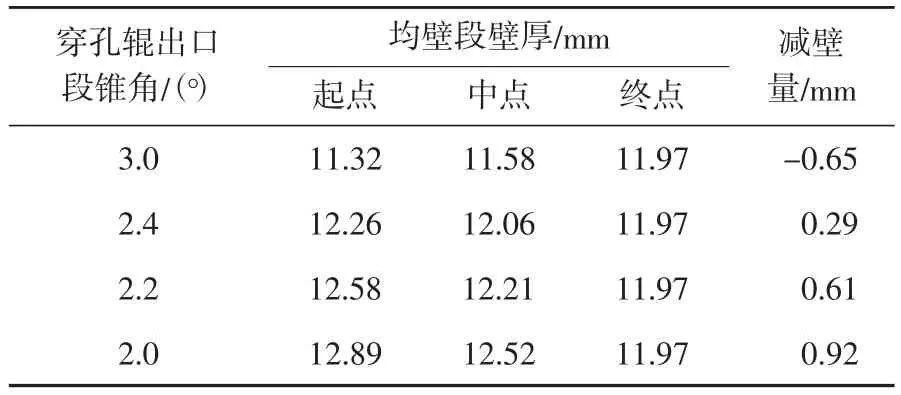

为了能够尽快发挥穿孔辊均壁的效果,减少顶头批量更换带来的生产成本,需要对穿孔辊的出口锥角进行优化。表2为在三维模型中不同穿孔辊出口锥角均壁效果对比。生产实践表明:穿孔辊出口锥角为2.2°时,能实现最佳的均壁效果。

图4 穿孔区工件变形区剖面

表2 在三维模型中不同穿孔辊出口锥角均壁效果对比

3 Assel轧管机辊型优化

常规的三辊轧管机轧辊辊型设计曲线如图5所示,主要由线段和圆弧连接而成,减壁段为两个相切的圆弧组成。这种设计方式既可以有效提高轧辊的减壁能力[12-14],又能降低轧制过程中轧机负荷,但不利于提高产品壁厚精度和改善内表面质量。

对三辊轧制过程进行三维建模研究,除穿孔机之外,影响荒管壁厚精度和内表面质量的主要因素为轧管机减壁段的设计。为了提高轧管机的轧制壁厚精度和改善荒管内表面质量,进一步优化设计轧管机孔型,将原两个相切圆弧组成的减壁段优化为等减壁率的多段线,降低了单位长度的减壁量,提高了单位长度内的壁厚均匀性。另外,延长辗轧带长度,将直线型辗轧带改进为类似矫直机辊型的双曲线型,提高辗轧带范围内轧辊对荒管壁厚的均整效果,从而提高荒管的壁厚均匀性。为了改善荒管轧制过程中头部出现的“喇叭口”现象,优化调整轧管机出口锥角,由原来的3.0°调整到1.5°,更加有利于薄壁管的轧制稳定性。改进后的三辊轧管机轧辊辊型设计曲线如图6所示。

图5 常规的三辊轧管机轧辊辊型设计曲线

图6 改进后的三辊轧管机轧辊辊型设计曲线

4 试验结果与讨论

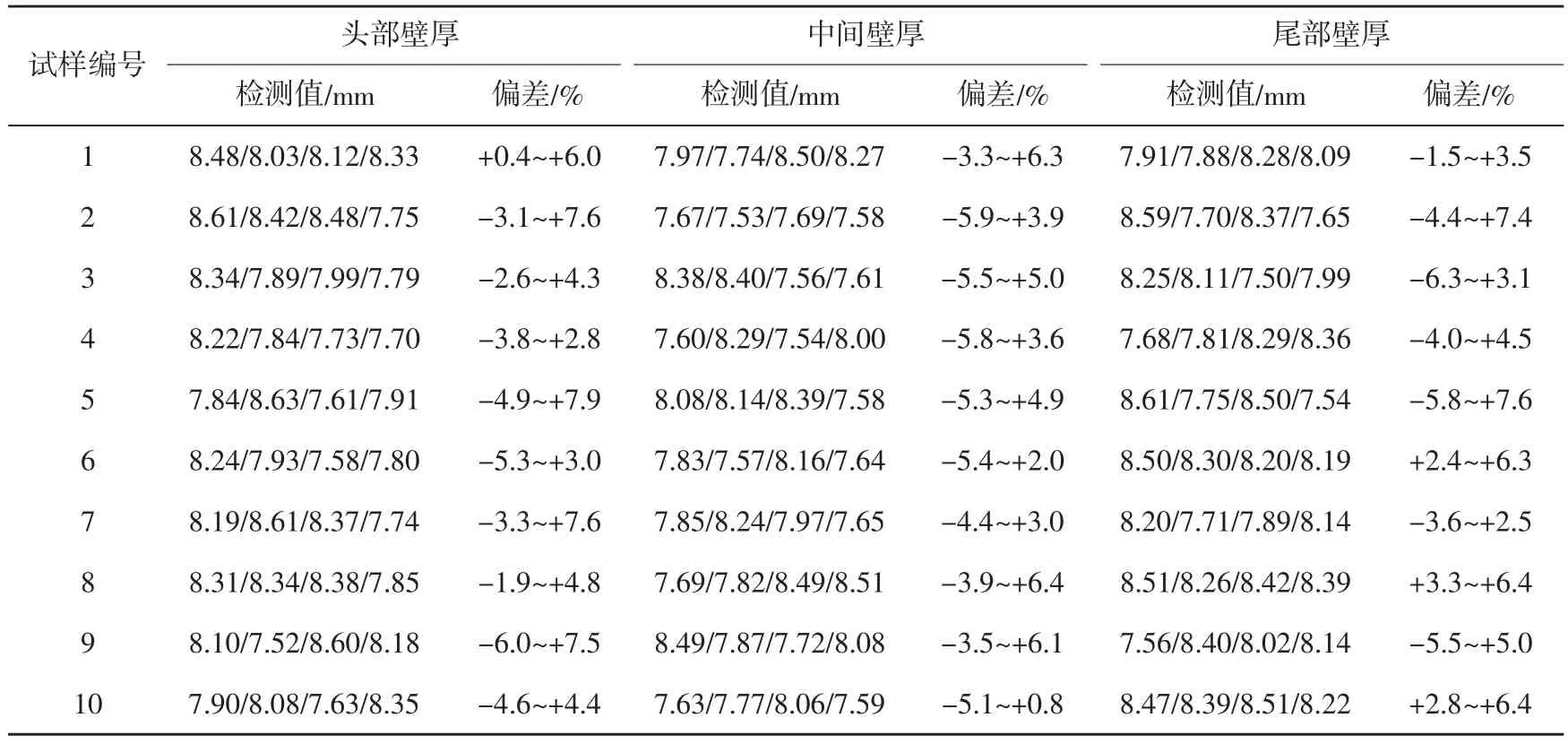

采用优化后的穿孔及轧管孔型,生产了Φ219 mm×8 mm薄壁高精度蓄能器管,使用手持式超声波测厚仪对管体头、中、尾各测量1个圆周,每个圆周采集4个数据点,测量结果见表3。

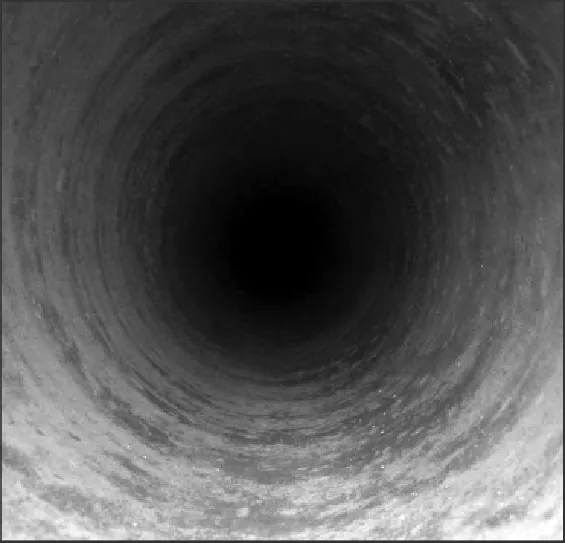

从表3可以看出:Φ219 mm×8 mm薄壁高精度蓄能器管的壁厚精度和内表面质量得到了明显地提高,其壁厚公差控制在用户要求的范围之内。在Φ219 mm×8 mm薄壁高精度蓄能器管的实际生产过程中,有效地控制了荒管头部“喇叭口”,张力减径机实现顺利咬入,成品管的内螺纹深度控制在0.2 mm以内。Φ219 mm×8 mm薄壁高精度蓄能器管的内螺纹情况如图7所示。

5 结 论

(1)使用三维建模分析了二辊锥形辊穿孔机辗轧带的均壁过程,对穿孔辊辊型及顶头配合尺寸进行了优化调整。通过生产实践,确定最佳穿孔出口锥角为2.2°,提高了穿孔工序的壁厚精度和内表面质量,轧制成品的Φ219 mm×8 mm蓄能器管达到了客户±8%壁厚精度的尺寸公差要求。

(2)将Assel轧管机辊型减壁段改进为多段线,延长辗轧带长度,将直线型辗轧带优化为双曲线型,并调整轧管机出口锥角为1.5°。生产结果表明:该方案显著提高了轧管的壁厚精度和内表面质量,可有效降低内螺纹深度。

(3)技术改造后的Φ140 mm Assel轧管机组完全能高效生产壁厚允许偏差±8%的薄壁高精度蓄能器管。

表3 同批次Φ219 mm×8 mm薄壁高精度蓄能器管的壁厚检验结果

图7 Φ219 mm×8 mm薄壁高精度蓄能器管的内螺纹情况

6 参考文献

[1]张路军,李继志,顾心怿,等.蓄能器类型及应用综述[J].机床与液压,2001(6):5-7.

[2]孔祥东,权凌霄.蓄能器的研究历史、现状和展望[J].机床与液压,2004(10):4-6,19.

[3]罗先登.高压容器用无缝钢管的生产现状及发展[J].钢管,2004,33(4):1-6.

[4]张兰江,黄重国,靳舜尧,等.大直径高压气瓶管壁厚精度的质量特征[J].油气储运,2013,32(9):1012-1017.

[5]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB 18248—2000气瓶用无缝钢管[S]. 2008.

[6]庄钢,尹溪泉.连轧无缝钢管产品缺陷(欠)分析[J].钢管,2006,35(5):26-28.

[7]元琳琳,双远华,刘江林,等. Assel斜轧生产线钢管主要缺陷及分析[J].重型机械,2011(1):53-57.

[8]钟锡弟.阿塞尔轧管机轧制荒管时的内螺纹缺陷分析[J].天津冶金,2002(3):8-10.

[9]李阳华.三辊轧管机轧制的钢管表面裂纹缺陷分析[J].轧钢,2002,19(2):28-30.

[10]孙士秀.合理的穿孔机顶头设计[J].钢管,1989,18 (4):26-31.

[11]詹才俊.穿孔顶头辗轧段锥角的计算及合理设计[J].钢管,1990,19(4):22-25.

[12]金如崧.三辊轧管工艺技术的发展[J].钢管,2005,34(3):1-5.

[13]龙功名,李阳华,周敏.三辊轧管机辊型对钢管表面质量的影响[J].轧钢,2005,22(3):25-28.

[14]李超额.三辊轧管工艺与技术对钢管质量的影响研究[D].长沙:中南大学,2005.

Optimization of Roll Profile Design of Assel Pipe Mill with 3D Model

ZHENG Zhen1,LIU Guanghua2,WANG Guofu2,XU Caibin1,XU Dong2,HUO Jian2,SU Zhengqing2

(1. Jiangsu Changbao Steel Tube Co.,Ltd.,Changzhou 213000,China;2. Jiangsu Changbao Pulaisen Steel Tube Co.,Ltd.,Changzhou 213200,China)

Abstract:Analyzed with relevant 3D model are the wall-evening process of the piercing roll rolling zone,and the reduction zone and rolling zone of the roll of the Assel mill. And accordingly optimization design is performed. The optimized groove parameters are determined via production practice. The actual operation of the mill shows that 2.2° is the best piercing outlet cone. The wall thickness accuracy and inner surface quality of the workpiece during piercing and rolling processes can be enhanced,and the inner spiral defect depth can be reduced by means of taking such actions as changing the reduction zone of the Assel mill’s roll profile into a multi-section line,getting the rolling zone optimized as a dual-curve design,and setting the mill’s inlet cone as 1.5°. As a result,the wall thickness accuracy of the Φ219 mm×8 mm steel tube for accumulator service has been enhanced up to±8%.

Key words:Assel mill;accumulator;medium-sized light-wall tube;high prevision tube;3D model;roll profile design;wall thickness accuracy

收稿日期:(2015-11-10)

中图分类号:TG333.17;TP391.9摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0051-04