低温高压及预先添加NaCl对牛骨汤的煮制效果及风味成分的影响

刘文营+李迎楠+成晓瑜+贾晓云+曲超+李家鹏+陈文华

摘 要:研究加压煮制对牛骨汤煮制效果的影响,并对预先添加NaCl对骨汤风味的影响进行分析。结果表明:低温高压相较于常规煮制,蛋白质溶出速率有显著提升。气质联用对风味物质进行检测结果显示:肉汤中酯类、杂环物质、酮类、烃类、酸类、醛类、芳香族化合物和醇类等均有不同程度的变化;加入NaCl煮制时肉汤中酯类、酸类、芳香族和醇类物质种类和相对含量均有不同程度的增加,杂环物质种类和相对含量较仅加压制备样品有显著下降;酮类、醛类和醇类物质种类均有不同程度的增加,但是相对含量均较对照组要小;烃类物质种类没有发生变化,但是相对含量明显增加。因此,加压煮制过程中添加NaCl,对牛骨汤中挥发性物质的种类有明显影响。

关键词:牛骨汤;蛋白质;气相质谱;风味

Effect of Low-Temperature and High-Pressure Boiling and NaCl Addition on Protein Content and

Flavor Components of Bovine Bone Broth

LIU Wenying, LI Yingnan, CHENG Xiaoyu*, JIA Xiaoyun, QU Chao, LI Jiapeng, CHEN Wenhua

(Beijing Key Laboratory of Meat Processing Technology, China Meat Research Center, Beijing Academy of Food Sciences,

Beijing 100068, China)

Abstract: The effect of boiling under pressurized condition on the protein content of bovine bone broth was investigated as well as the effect of NaCl addition during boiling on its flavor components. The dissolution rate of protein was significantly accelerated under low-temperature and high-pressure conditions compared with the conventional boiling method. The esters, heterocyclic compounds, hydrocarbons, ketones, acids, aldehydes, aromatic compounds and alcohols in the broth changed to different extents as detected by GC-MS. The composition and relative contents of esters, acids, aromatic compounds and alcohols were increased upon NaCl addition during boiling, while those of heterocyclic compounds in the sample boiled under pressurized condition without NaCl addition were significantly reduced. In addition, the numbers of ketones, aldehydes and alcohols were increased, but their relative contents were lower than in the control group. The composition of hydrocarbons did not change although their relative contents were significantly enhanced. Thus, NaCl addition during boiling had a significant effect on the composition of volatile compounds in bovine bone broth.

Key words: bovine bone broth; protein; gas chromatography-mass spectrometry (GC-MS); flavor

DOI: 10.15922/j.cnki.rlyj.2016.04.002

中图分类号:TS251.94 文献标志码:A 文章编号:1001-8123(2016)04-0006-05

引文格式:

刘文营, 李迎楠, 成晓瑜, 等. 低温高压及预先添加NaCl对牛骨汤的煮制效果及风味成分的影响[J]. 肉类研究, 2016, 30(4): 6-10. DOI: 10.15922/j.cnki.rlyj.2016.04.002. http://rlyj.cbpt.cnki.net

liu Wenying, LI Yingnan, CHENG Xiaoyu, et al. Effect of low-temperature and high-pressure boiling and nacl addition on protein content and flavor components of bovine bone broth[J]. Meat Research, 2016, 30(4): 6-10. (in Chinese with English abstract) DOI: 10.15922/j.cnki.rlyj.2016.04.002. http://rlyj.cbpt.cnki.net

畜禽骨是畜禽屠宰加工产生的主要副产物之一,占到体质量的20%~30%,其含有大量的蛋白质、脂肪、矿物质等营养成分,具有重要的利用价值[1],在农业、医药和工业上具有重要应用[2]。

牛骨汤含有丰富的氨基酸组分和含量,营养价值较高[3-4],目前针对骨汤的熬制条件,有报道对100 ℃常压、121 ℃高压等条件下进行牛骨汤制备的报道,且发现不同工艺条件下制备的牛骨汤的风味具有明显差异[5],考虑到制备骨汤的用途,需要对蛋白溶出的速率和溶出量进行考察,也要对骨汤的风味进行分析,尤其是盐的加入。亦有研究对鱼骨汤、鸡骨汤等的报道,结果显示:加工方式、条件的改变对产品的风味影响均比较明显[6-8]。针对样品的复杂混合物中挥发性风味物质的测定方法研究,顶空固相微萃取结合气相色谱-质谱联用技术(solid phase microextraction-gas phase-mass spectrometry, SPME-GC-MS)是一项简便高效测试技术,在多类挥发性风味物质测定上都有应用[7-9]。

本研究以牛骨为原料,考察在低温高压条件下,牛骨汤的熬制效果,并通过在牛骨汤在熬制过程中添加NaCl,来分析牛骨汤的主要风味物质和NaCl对风味物质产生的影响,以此为营养风味骨汤等产品的开发提供参考。且目前已有报道多数是采用常温常压、高温高压等进行骨汤的熬制,鲜有在低温高压情况下对牛骨汤熬制效果的分析,本研究利用封闭可加压设备对此进行了研究,研究结果对骨资源的高效开发和产品加工有一定的指导意义。

1 材料与方法

1.1 材料与试剂

牛骨 河北福成五丰食品股份有限公司。

五水硫酸铜、硫酸钾、硫酸、硼酸、溴甲酚绿、甲基红、氢氧化钠、乙醇、亚甲基蓝、石油醚、乙酸镁均为分析纯;0.2 mol/L HCl标准液 北京化工厂;海沙 国药集团化学试剂(北京)有限公司。

1.2 仪器与设备

BSA822-CW天平 赛多利斯科学仪器有限公司;UDK 139 型自动凯氏定氮仪 意大利Velp公司;A4100144马弗炉 上海一恒科学仪器有限公司;AL104电子天平 瑞士Mettler Toledo公司;LCH-18恒温水槽 日本三洋株式会社;烘箱 日本Toyo Seisakusho公司;E-812索氏抽提 瑞士Buchi公司;FY-2.50反应装置 北京精锐泽祥实验仪器有限公司;强力破骨机 廊坊市惠友机械有限公司。

1.3 方法

1.3.1 牛骨汤的制备工艺

制备工艺:牛骨预先粉碎,取过5 mm筛网碎骨原料,混匀置于4 ℃备用。操作方法如图1所示。料液加入后开动磁力搅拌器系统,待转子转动正常后,密封固定螺栓,然后关闭排气口,打开加压孔,加入氮气,等到压力表指示为0.1 MPa时,关闭加压孔,启动加热系统。热敏电阻实时显示物料温度,温度误差为±0.5 ℃。

1.排气孔;2.固定螺栓;3.容器壁;4.加热套系统;5.磁力搅拌系统;6.加压孔、取样孔;7.热敏电阻;8.压力表;9.聚四氟乙烯杯;10.转子。

图 1 骨汤煮制设备图

Fig.1 Schematics of the equipment used to boil bovine bone broth

1.3.2 牛骨组分组成分析

参考国家标准方法[10-12],对牛骨中的蛋白质、水分、脂肪和灰分成分进行分析。

1.3.3 骨汤成胶性质分析

参考文献[13]方法,将浓缩骨汤添加不同比例的纯水,预先配制蛋白质含量为1.2%、1.5%、1.8%、2.1%和2.4%的牛骨汤,将骨汤置于水浴锅上加热10 min,然后室温下冷却,置于4 ℃冰箱过夜。

1.3.4 SPME-GC-MS测定

参考文献[14-15]方法,进行牛骨汤的风味成分分析。固相微萃取:取1 mL牛肉汤样品装入瓶中,50 ℃水浴锅中平衡30 min,萃取30 min后,将吸附了分析组分的萃取头插入GC-MS进行分离和分析。色谱条件:色谱柱DB-Wax极性柱;流速1.0 mL/min。程序升温:进样口温度250 ℃,起始柱温35 ℃保持3 min,以5 ℃/min升温到200 ℃,再以10 ℃/min升到250 ℃保持5 min。质谱条件:传输线温度260 ℃;离子源温度280 ℃;质谱质量扫描范围设定为40~600 u。

1.4 数据处理

所有测试均进行3 次重复,取平均值,用Excel进行数据分析,使用Origin 8.0进行数据整理和制图。

2 结果与分析

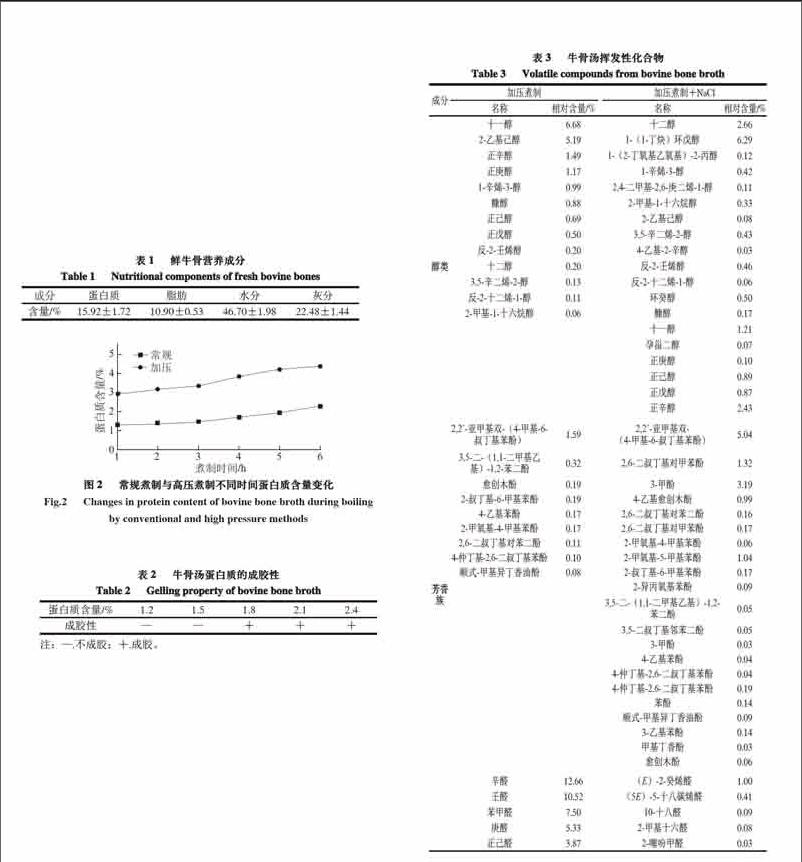

2.1 牛骨中的营养组分含量

由表1可知,牛骨中蛋白质(15.92±1.32)%、脂肪(10.90±0.53)%、水分(46.70±1.98)%、灰分(22.48±1.44)%。

2.2 牛骨汤蛋白质含量变化

由图2可知,在常规煮制和常温加压煮制方式下,随着煮制时间的延长,肉汤中的蛋白质含量均呈现逐渐增大的趋势,且加压方式较常规煮制的汤中蛋白质含量明显要高,与高压高温较常规煮制方式的结果相似[5-8]。常规条件煮制牛骨汤,骨汤在考察的6 h内蛋白质含量均呈现增加的趋势,但是增加的速率较低;高压煮制骨汤中蛋白质含量在1 h时即已达到2.92%,2 h时含量达到3.18%,考虑到生产成本,以及长时间煮制可能会对产品产生不好的影响[16],实验中煮制2 h。

2.3 牛骨汤蛋白成胶性分析

起泡性、乳化性和凝胶性等是蛋白质的功能性质[13],也是考察蛋白质可加工性的重要参数之一,针对牛骨汤中蛋白质的凝胶成胶性质,结果如表2所示,牛骨汤中蛋白质含量为1.8%时,具有较好的成胶性。

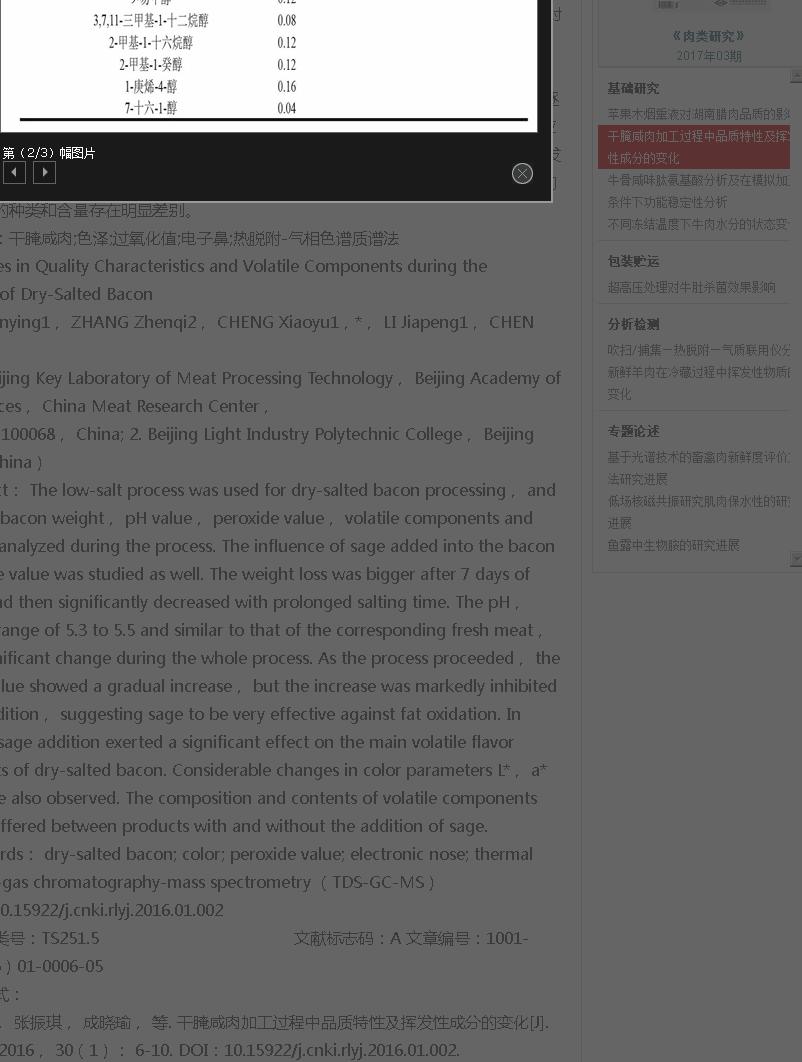

2.4 牛骨汤及添加NaCl骨汤风味成分分析

由表3~4可知,两种做法肉汤中均含有酯类、杂环物质、酮类、烃类、酸类、醛类、芳香族化合物和醇类等。加压煮制肉汤中含量由高到低依次为醛类(45.28%)、酮类(21.34%)、醇类(18.29%)、杂环物质(6.31%)、酯类(3.41%)、芳香族化合物(2.92%)、烃类(1.88%)和酸类(0.58%);而加入NaCl煮制肉汤中含量由高到低依次为酮类(20.28%)、醇类(17.24%)、酯类(15.90%)、芳香族化合物(13.08%)、烃类(12.64%)、醛类(11.66%)、酸类(7.47%)和杂环物质(1.73%),两种做法肉汤中挥发性物质无论是种类还是所占比例均存在明显差异。

加入NaCl煮制肉汤中酯类、酸类、芳香族和醇类物质种类和相对含量均有不同程度的增加;杂环物质种类和相对含量较仅加压制备样品有显著下降,表明加入NaCl会对肉汤的风味产生影响[17];酮类、醛类和醇类物质均有不同程度增加,但是相对含量均较对照组小;烃类物质种类没有发生变化,但是相对含量明显增加,说明在同等条件下,加入NaCl影响了肉汤中蛋白的水解[18];醛类物质中己醛所占比例下降,说明NaCl在一定程度上会影响脂肪氧化[19]。

3 结 论

常规模式下加压煮制肉汤,可以显著增加肉汤中蛋白质的溶出速率,提高肉汤的煮制效率;同时,针对加压煮制过程中,分析添加NaCl肉汤的风味成分,肉汤中酯类、杂环物质、酮类、烃类、酸类、醛类、芳香族化合物和醇类等均有不同程度的变化,加入NaCl煮制肉汤中酯类、酸类、芳香族和醇类物质的种类和相对含量均有不同程度的增加;杂环物质种类和相对含量较仅加压制备样品有显著下降;酮类、醛类和醇类物质种类均有不同程度增加,但是相对含量均较对照组小;烃类物质种类没有发生变化,但是相对含量明显增加。结果表明,加压煮制过程中添加NaCl,对牛骨汤中挥发性物质的种类有明显影响。

参考文献:

[1] 曹雁平. 我国畜禽骨综合加工利用的现状[J]. 粮油加工与食品机械, 2001(9): 6-8.

[2] ZARKADAS C G, YU Z, ZARKADAS G C, et al. Assessment of the protein quality of beefstock bone isolates for use as an ingredient in meat and poultry products[J]. Journal of Agricultural and Food Chemistry, 1995, 43(1): 77-83. DOI:10.1021/jf00049a015.

[3] KWON S J, ADACHI M, MO S M, et al. A preliminary study of ecological aspects of food on a kind of gom-tang (beef soup made with internal organs and bone) intake[J]. Journal of the Korean Society of Food Culture, 1991, 6(4): 421-432.

[4] FIELD R A, CHANG Y O, KRUGGEL W G. Protein quality of mechanically processed (species) processed product and bone residue[J]. Journal of Food Science, 1979, 44(3): 690-695. DOI:10.1111/j.1365-2621.1979.tb08477.x.

[5] 刘达玉, 肖龙泉, 刘海强, 等. 不同工艺制备骨汤及其成分分析[J]. 食品科技, 2015, 40(7): 146-150.

[6] 吕广英, 丁玉琴, 孔进喜, 等. 加工方式对鱼骨汤营养和风味的影响[J].

华中农业大学学报, 2013(2): 123-127.

[7] 赵芩, 张立彦, 曾清清. 不同熬煮方法对鸡骨汤风味物质的影响[J]. 食品工业, 2015(7): 314-319.

[8] 曾清清, 张立彦. 鸡骨高汤熬煮条件响应面优化[J]. 食品工业, 2014(1): 37-42.

[9] HUANG B K, LEI Y L, TANG Y H, et al. Comparison of HS-SPME with hydrodistillation and SFE for the analysis of the volatile compounds of Zisu and Baisu, two varietal species of Perilla frutescens of Chinese origin[J]. Food Chemistry, 2011, 125(1): 268-275. DOI:10.1016/j.foodchem.2010.08.043.

[10] 中华人民共和国国家卫生部. GB 5009.5—2010 食品安全国家标准 食品中蛋白质的测定[S]. 北京: 中国标准出版社, 2010.

[11] 中华人民共和国国家卫生部. GB 5009.4—2010 食品安全国家标准 食品中灰分的测定[S]. 北京: 中国标准出版社, 2010.

[12] 中华人民共和国国家卫生部, 中国国家标准化管理委员会. GB 5009.6—2003 食品安全国家标准 食品中脂肪的测定[S]. 北京: 中国标准出版社, 2003.

[13] RIBLETT A L, HERALD T J, SCHMIDT K A, et al. Characterization of β-conglycinin and glycinin soy protein fractions from four selected soybean genotypes[J]. Journal of Agricultural and Food Chemistry, 2001, 49(10): 4983-4989.

[14] 刘文营, 张振琪, 成晓瑜, 等. 干腌咸肉加工过程中品质特性及挥发性成分的变化[J]. 肉类研究, 2016, 30(1): 6-10. DOI:10.15922/j.cnki.rlyj.2016.01.002.

[15] 张顺亮, 王守伟, 成晓瑜, 等. 湖南腊肉加工过程中挥发性风味成分的变化分析[J]. 食品科学, 2015, 36(16): 215-219. DOI:10.7506/spkx1002-6630-201516040.

[16] FUKE S, KONOSU S. Taste-active components in some foods: a review of Japanese research[J]. FEMS Microbiology Letters, 2013, 343(1): 49-56.

[17] MOTTRAM D S. Flavour formation in meat and meat products: a review[J]. Food Chemistry, 1998, 62(4): 415-424. DOI:10.1016/S0308-8146(98)00076-4.

[18] HOWARD G B. Modern methods of paticle size analysis[M]. John Willey & Sons, 1984: 5-10.

[19] SONCIN S, CANTONI L M, CANTONI C, et al. Preliminary study of the volatile fraction in the raw meat of pork, duck and goose[J]. Journal of Food Composition and Analysis, 2007, 20(5): 436-439. DOI:10.1016/j.jfca.2006.09.001.