中阳钢铁1780m3高炉炉渣处理系统工艺设计

何 强,文辉正,李兵兵,秦秀玉,王利军

(1.中冶赛迪工程技术股份有限公司,重庆401122; 2.山西中阳钢铁有限公司,山西中阳033400)

中阳钢铁1780m3高炉炉渣处理系统工艺设计

何 强1,文辉正1,李兵兵2,秦秀玉2,王利军2

(1.中冶赛迪工程技术股份有限公司,重庆401122; 2.山西中阳钢铁有限公司,山西中阳033400)

摘 要:对中阳钢铁1780m3高炉炉渣处理系统工艺设计进行了介绍和总结。生产实践证明: CISDI转鼓法水渣工艺安全可靠,生产稳定,在环保、节能方面优势明显,具有突出的经济和社会效益,值得大力推广。

关键词:高炉;水渣;CISDI转鼓法;设计

1 引言

中阳钢铁公司1780m3高炉是山西省最大的民营企业高炉,其炉渣处理系统采用CISDI环保节能转鼓法水渣处理工艺。本文将就该高炉炉渣处理系统工艺设计作一个较为全面的介绍和总结。

2 系统组成

高炉设2个铁口、2个出铁场,即C1出铁场和C2出铁场。根据铁口及总图布置、设备运行维护检修等方面综合考虑,2个铁口的下渣共用1套CISDI环保节能转鼓法炉渣处理装置,同时还设有1条事故水渣沟,并在C1、C2出铁场内各设有1个简易事故干渣坑。

采用CISDI节能环保转鼓法炉渣处理工艺,其主要由水渣粒化系统、脱水系统、水渣输送系统、循环水系统、补充水系统、事故供水系统等组成。其工艺设备及设施主要有冲制箱、水渣沟、水渣槽、水渣槽下部结构及出口装置、高空排汽管、转鼓过滤器、水渣分配器、缓冲槽、转鼓罩、水渣胶带运输机;水系统设施主要有集水槽、沉淀池、清水池、粒化泵站;渣贮运系统主要设备有水渣排出胶带机、水渣装车槽。

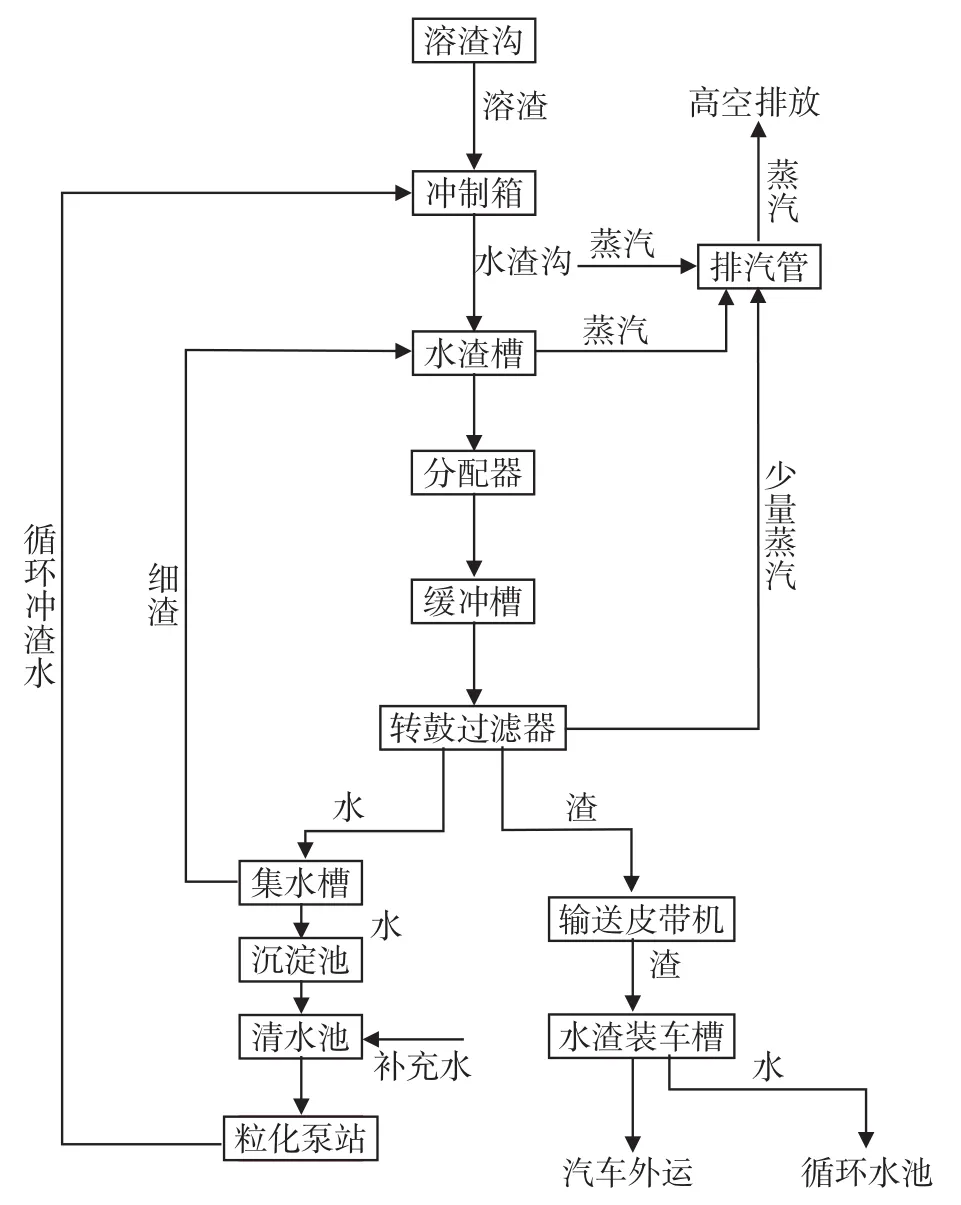

3 工艺流程

其工艺流程为(如图1):熔渣在渣沟末端被冲制箱喷出的高速水流水淬粒化,渣水混合物沿水渣沟前行并汇集到水渣槽,经水渣槽下部出口装置及水渣分配器进入转鼓过滤器进行渣水分离,脱水后的水渣经排出胶带机运至水渣装车槽,汽车外运;滤出水进入集水槽,经水沟流入沉淀池,然后溢流至清水池,通过粒化泵站送至冲制点,循环使用;冲制水渣时产生的大量有害蒸汽、水渣沟及渣水分离产生的残余蒸汽通过水渣槽上部排汽管及C2水渣沟排汽管集中高空排放。

4 主要工艺特点

4.1 渣处理系统布置紧凑,事故措施功能完善

由于该工程为铁厂老区淘汰落后产能、升级改造项目,部分设施需利旧使用,导致总图布置非常紧张,水渣系统限制在一条狭长的区域内布置。根据铁口及总图布置、设备运行维护检修等方面综合考虑,我们充分结合新老渣处理工艺的特点,将2个铁口的下渣完成冲制粒化后通过各自独立的水渣沟汇集到水渣槽内,其后共用1套CISDI环保节能转鼓炉渣处理装置及水渣输出装置,实现了水渣的顺利冲制、脱水与运输。

图1 中阳钢铁1780m3高炉水渣工艺流程简图

同时,渣处理系统还设有1条事故水渣沟,并在C1、C2出铁场内各设有1个简易事故干渣坑:在开炉初期炉渣不宜冲制水渣或水渣设施出现故障等异常情况时,熔渣可直接进入事故干渣坑进行处理;当水渣转鼓设施发生故障需较长时间维护检修时,可将C2水渣沟内的渣水混合物导入事故水渣沟,而后进入沉淀池进行渣水沉淀分离。正常情况下100%冲制水渣,事故干渣坑及事故水渣沟仅作为事故备用手段。

4.2 水渣脱水效果好,运行安全可靠

转鼓过滤器是渣和水的分离设备,亦是水渣设施的核心设备,主要由转鼓本体、支撑装置、驱动装置、清洗装置、润滑装置及附件组成。转鼓本体由四个托辊支承在支座上,筒内支承梁支承胶带输送机和分配器,转鼓外设有保护罩,两端设有溢流接水管。当转鼓转动至上部时,过滤后的渣由于重力作用落到伸入转鼓过滤器的胶带输送机上,随胶带机外运输出,而滤出的水则进入下方的集水槽,汇入沉淀池进行后续处理。转鼓过滤器驱动方式为电动,链轮链条传动,采用变频调速,可以根据渣流量大小调节其转速,调速范围0.2 r/min~1.4 r/min。

水渣在转鼓内经过一次滤水后,还将通过胶带机输送到水渣装车槽进行贮存及二次滤水,贮存时间约2h,确保最终装车运输时水渣含水率≤15%,避免水渣运输过程中残留水分四处滴落,减少了环境污染。

4.3 冲渣蒸汽高空集中排放,更加环保和节能

熔渣沟端头冲制水渣过程及转鼓内渣水分离过程中均会产生大量蒸汽,该蒸汽中含有SO2、H2S等有害物质,具有较强的酸性,若不统一收集排放,不仅恶化现场环境,还会对出铁场厂房钢结构和炉顶钢结构及设备造成严重腐蚀,影响其使用寿命。

鉴于此,我们分别在水渣槽上部及C2水渣沟上设置排汽管,并且在水渣沟上均设置沟盖,对蒸汽进行有效的捕集。其中,C2水渣沟上排汽管沿着出铁场厂房屋顶、炉顶框架敷设,出口高度高于炉顶放散阀,消除了水渣蒸汽对炉顶钢结构和设备的腐蚀;水渣槽上部排汽管由于距离高炉较远,同时也考虑了当地常年风向因数,所以该排气管采用传统自立式结构,出口高度高于炉顶吊车标高。通过上述蒸汽收集及排放措施,实现了水渣冲制区无蒸汽外溢,大大改善了操作人员的工作环境。

水渣蒸汽高空集中排放,不仅具有显著的环保效果,还有明显的节能作用,蒸汽沿排汽管上升过程中,通过排汽管侧壁与外界空气自然换热,蒸汽逐步冷却形成冷凝水,沿排汽管内壁自然回流,既减少了蒸汽排放量,又可作为系统补水,减少新水补水量。某钢厂采用此高空排放工艺高炉与采用环保英巴工艺高炉相比,吨渣补水量减少,投资和运行费用相应降低,其水渣排汽管硫化物排放浓度也低于国家排放标准[1]。

4.4 冲渣循环水水质好,循环水管路磨损小

水渣系统循环水为含有固体悬浮物颗粒的渣浆水,对循环水管路有较大磨损,水中悬浮物颗粒数量多少将会直接影响管路及阀门的使用寿命。CISDI转鼓过滤器采用细网眼滤网,有利于渣水分离,不仅提高了水渣脱水率,还降低了循环水中的细渣含量;同时,在转鼓过滤器下部设置锥形集水槽及底流泵,将集水槽中收集的细渣用底流泵打回水渣槽进行循环过滤,从而进一步降低循环水中的细渣含量,最终水中的悬浮物颗粒数量减少,减小了对管路及阀门的磨损。

另一方面,我们通过优化工艺技术方案,进一步提高冲渣循环水水质条件。原旧高炉区域水渣水系统设有二级沉淀池及清水池,而且设施保存较好。鉴于此,我们结合总图布置,充分利用已有设施以节省投资,在新高炉设计时创新性地保留了此沉淀池及清水池,把它作为CISDI转鼓法水渣处理设施的一部分,将集水槽中的过滤渣浆水及事故水渣沟直接引至沉淀池进行二级沉淀过滤,沉积于沉淀池底部的细渣通过抓斗起重机定期清理,从而确保了清水池中冲渣用水的优良水质。

5 生产情况

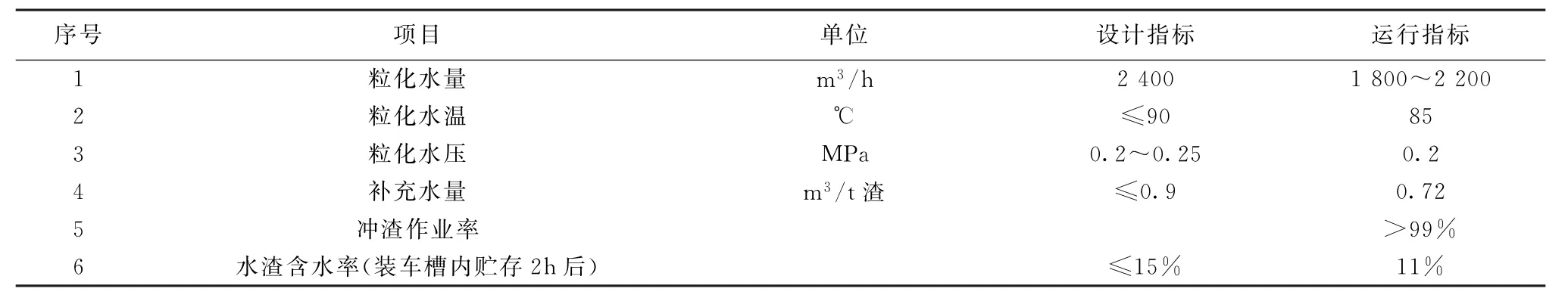

中阳钢铁1780m3高炉自2013年9月点火投产至今,高炉水渣系统基本一直保持正常生产状态。其中,2014年水渣系统主要生产运行指标见表1。

表1 中阳钢铁1780m3高炉水渣系统主要生产运行指标(2014年)

由表1可见,1780m3高炉水渣系统实际运行指标均已达到或优于设计指标,水渣冲渣作业率高,设备运行状况良好。

6 结语

CISDI环保节能转鼓法水渣处理工艺是中冶赛迪积累多年高炉设计和生产实践经验,在因巴法炉渣处理工艺基础上改进及优化而来,所有设备实现全国产化制造。生产实践证明CISDI转鼓法水渣工艺安全可靠,生产稳定,在环保、节能方面优势明显,具有突出的经济和社会效益,值得大力推广。

参考文献:

[1] 范志刚,林西平,邹忠平,等.转鼓法水渣工艺的环保和节能[J].钢铁技术,2011(2):11 -16.

信息

The Slag Granulation Process Design for 1780 m3BF of Zhongyang Steel

HE Qiang1,WEN Hui-zheng1,LI Bing-bing2,QIN Xiu-yu2,WANG Li-jun2

(1.CISDI Engineering Co.,Ltd.,Chongqing,401122; 2.Zhongyang Iron and Steel Co.,Ltd.,Zhongyang,033400,Shanxi,China)

Abstract:Slag granulation process design for 1780 m3BF of Zhongyang Steel is introduced and summarized.Production practice has proved that,dewatering drum process of CISDI is safe,reliable and stable in productive process,and has obvious advantage on Environmental protection and energy conservation,and has prominent economic and social benefits,so it deserves be popularized rapidly.

Key words:blast furnace;slag granulation;dewatering drum process of CISDI;design

作者简介:何 强,硕士,工程师,主要从事高炉设计与研究。

文章编号:1001-5108(2016)01-0021-04

中图分类号:TF321

文献标识码:A