大豆精选工艺与设备的研究

温海江 车刚 王丽娟 陈武东 孙鹏 许才花

摘要:通过研究大豆种子的带式分选工艺,商品大豆的组合螺旋分选工艺和选后分级工艺,以及大豆精选中的带式分选机、组合螺旋分选机及开式提升机等关键设备的应用,可以显著提升精选后成品净度。

关键词:带式分选工艺;组合螺旋分选工艺;选后分级工艺;开式提升机;破碎;净度

中图分类号:TS224

文献标识码:A doi:10.14031/j.cnki.njwx.2016.05.002

目前,我国大豆内需过度依赖国际大豆供应,严重影响我国非转基因大豆产业的发展,究其原因是国内大豆产业未形成规模化所至。美国和阿根廷两个大豆主产国,在大豆种子和商品豆精选方面都有成熟的工艺和先进的设备,这是他们大豆产业化生产的重要组成部分,而我国在这一领域缺乏专业的研究,使大豆精选设备远远落后于他们,这也是制约我国大豆产业化生产的重要原因之一。

1.大豆种子精选工艺

我国原有大豆种子精选加工线一般工艺流程为:风筛式清选机一重力式清选机一螺旋分选机一包衣机一计量包装,这是沿用美国的大豆种子精选工艺。风筛式清选机主要去除种子中的轻杂、大杂、小杂和部分碎半粒,重力式清选机主要去除种子中的并肩石和部分虫蚀粒,剩下的和大豆种子尺寸比重都一样的杂质、碎半粒、虫蚀粒都要经过大豆螺旋分选器去除。实践表明,通过单层多组的大豆螺旋分选机一次分选,很难将上述杂质有效去除,达不到种子所要求的净度。我们研究将上述工艺中的螺旋分选机换成带式分选机,充分发挥带式分选机分选效果好的特点,而其较低的生产率也能满足种子精选的要求,这样经过风筛式清选机、重力式清选机后再经过带式分选机的分选,能够有效去除剩余的碎半粒、虫蚀粒等杂质,大豆种子的净度显著提升,达到国家标准的净度要求,再通过后面的包衣、包衣成膜、计量包装等工序完成整个精选加工过程,这种工艺我们叫作带式分选工艺(见图1)。单台六层的带式分选机生产率在2.5t/h,图一中用两台6层带式分选机并联工作来满足整条加工线5t/h的生产率要求,加工全流程配套无破碎的开式提升机和相应的除尘系统、电控系统,工艺灵活实用,生产应用中取得了良好的效果。

2.商品大豆精选工艺

我国大豆精选由原先的人工手选发展为先通过复式清选机初选,然后再经过简易大豆螺旋分选机反复清选,最后称重包装,此工艺存在清选效果不好、生产率低、损失大等问题。

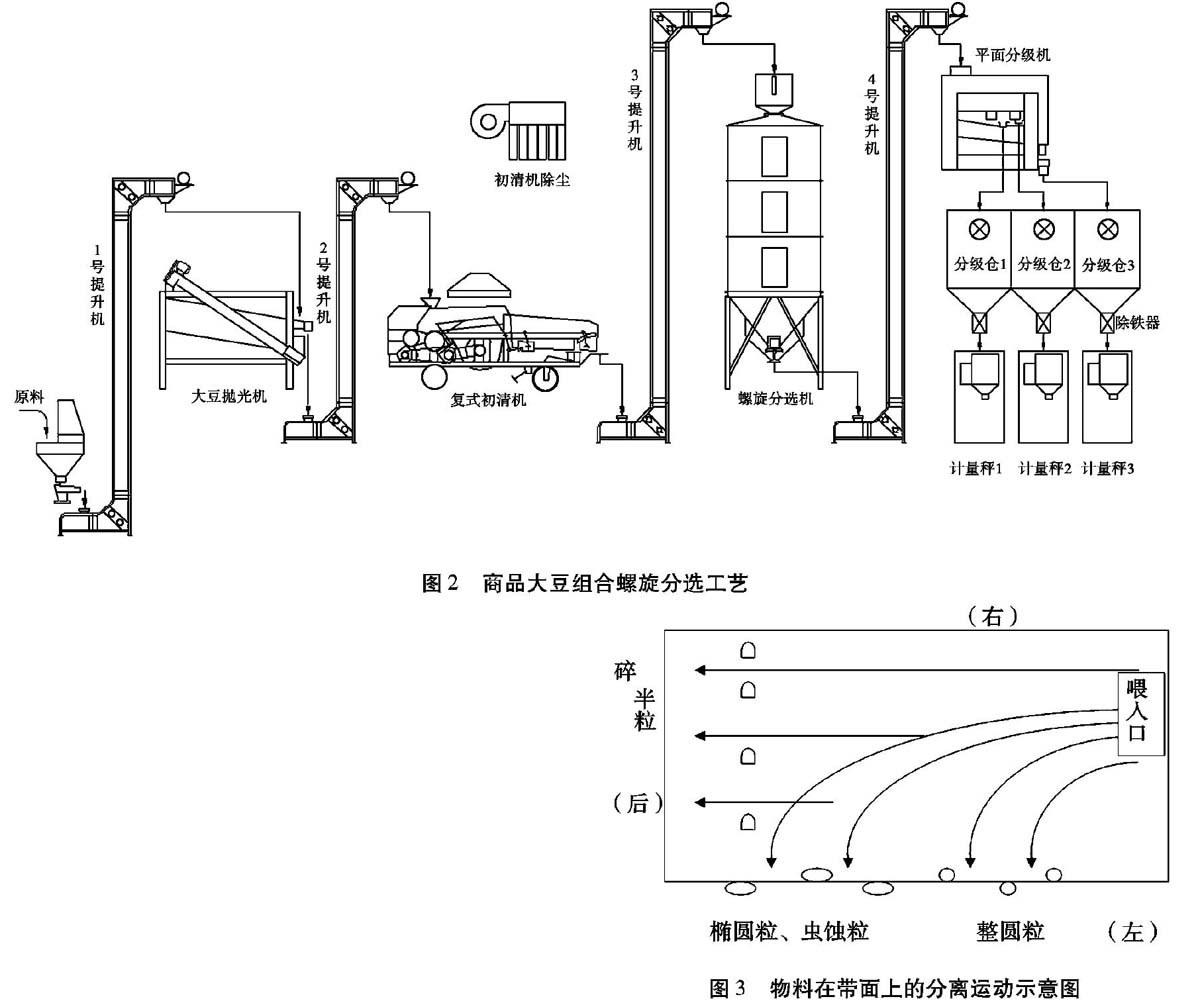

螺旋分选机和大豆带式分选机的区别就是前者的生产率较高而精选质量稍差,这就表明螺旋分选机较适合于商品大豆作业量大,而净度要求比种子相对较低的特点。虽然大豆螺旋分选机在我国已经较为普及,但多为单组一次清洗过程,这样清选效果往往达不到净度要求,还得经过二次或多次清选才行。我们经过多方考察,研制出一种可以一次上料完成多次清选的组合式螺旋分选机,这样经过初清机一组合式螺旋分选机精选的大豆就能满足相关净度要求,我们把这种工艺称作组合螺旋分选工艺(见图2)。

经过组合分选机精选的大豆虽然能满足有关商品豆的净度要求,但还存在粒度大小不均的问题。通过研究我们课题组提出采用选后分级工艺(见图2),即通过品面分级机对精选后的大豆按外形尺寸(宽度和厚度)分成2级或3级后再分别进行计量包装的加工工艺。经过分级后的商品豆颗粒均匀,大小一致,产品价格能够大幅飙升,能为农民带来更多的收入,也为我国大豆出口提高了市场竞争力。

3.关键设备介绍

3.1大豆带式分选机

国内带式分选机是在日本机型的基础上研发出来的,该机主要由底座、机架、传动部分、分粮器、整粒出料斗、驱动滚筒、被动滚筒、选料带、挡料框架、托辊、防护罩、梯子等部分组成。该机以六层或多层带有纵、横向倾角的环形带为工作面,工作时大豆由喂入斗流到转动的环形带上,随带纵向移动的同时受横向倾角的作用作横向滚动,整粒和圆度好的大豆最先结束横向移动落入整粒出料斗中,椭圆和虫蚀粒横向移动时问相对较长,落人中间的接料斗,对于半粒豆、秸秆和土块等杂物不能做横向滚动,随环形带纵向移动落人杂余接料口,物料在带面上的分离运动示意图(见图3)。该机器的特点是分选效果好但生产率较低。

针对国内外带式分选机喂入系统均采用插板手动分层调节喂入量的设计,我们首创了在喂入部分采用调速微电机驱动,保证多层清选带喂入量同步调节,可根据原粮的净度高低来调节不同的喂入量,从而得到最佳的清选效果。该结构彻底解决了原先插板结构容易堵塞的弊病,保证机器工作中喂入流畅,使用可靠性大为提高,大大减轻了操作人员的调整工作量。

3.2大豆组合螺旋分选机

螺旋分选机是利用大豆在螺旋形斜面上淌下时,由于表面粗糙度和形状的不同,导致在向下滚动时速度和所受的离心力也不同,从而获得不同的运动轨迹,分选出表面不规则和碎半粒。这其中螺旋面的倾角和螺距是关键参数,我们课题组经过加工10余组不同的螺旋角和螺距配合,经过实际物料多次测试,最终确定了最佳的螺旋倾角34°和螺距为280mm。

针对单组螺旋分选机效果不佳的情况,我们研制出组合螺旋分选机(见图4)。该机每层配置四个单螺旋组并联工作,可根据成品要求的净度上下叠加布置2~4层,相当于四台单组螺旋分选机清选2~4遍,配置的层数越多成品的净度就越高。首先大豆原料经过提升机进入机器上方的原料仓,再经过机器上部的四个分料器按最佳喂入量均匀流入四个螺旋组进行分选,较好的大豆脱离螺旋组落入下一层螺旋组再次分选,如此重复2~4次最终从成品口排出。未被分离出来的杂质通过螺旋组内部的空管道落入杂余口收集。为防止好大豆飞溅影响分选效果各螺旋组间设有软橡胶分隔帘,机壳外侧还配有可随时观察和调节的窗口。各层之间螺栓连接,组合方便。图四所示单台机器生产率可达7-10t/h,还可两台机器并联使用以成倍提高产量。

该设备具有投资少、占地空间小、动力消耗低、高可靠性等特点,初清后的大豆经该设备一次精选后净度可达98%以上,是当前商品大豆精选的首选设备。

3.3开式提升机

大豆是较易破碎的物料,而一般破碎的来源主要是提升机产生的。平时多用的斗式提升机工作时,提升机底部的被动轮与畚斗皮带在运转时不断挤压物料,至使物料发生破碎。一般单台高带速斗式提升机的破碎率都在O.1%左右,对于提升易破碎的大豆可达O.3%~O.5%,特别是在精选加工中多台提升机连续使用的情况下,大豆破碎率随提升机数量的增加而成倍提高,而且在最后几道提升中产生的大豆破碎粒将无法去除,直接进入包装计量工序,严重影响了成品的质量,无形中造成很大的损失。

近几年我们根据国外先进技术,研制出一种我破碎的开式提升机(见图5),该机由机架1、电机2、主动轮3、转向轮4、畚斗5、链条6、出料口7等部分组成,畚斗5通过其自身两侧的凸耳固定循环运动的两根链条6上,工作时由电机2驱动主动轮3带动链条6循环运动,物料通过喂入斗2进入畚斗5中经过被动轮4几次导向,最后在顶部出料口7处将物料排出,完成整个物料提升工作,这种提升机在工作过程中物料不与传动链条接触,因此不对物料构成伤害,实现零破碎率生产。将它应用在大豆精选加工中可以大大减少损失,有效提高成品净度。

终上所述,采用本课题研究的大豆种子带式分选工艺、商品大豆的组合螺旋分选工艺及选后分级工艺,以及研发的配套新型设备,可以有效提高大豆种子的净度和发芽率,减少大豆病虫害率,为大豆丰产丰收提供强有力的保障,而且还能进一步提高商品大豆的质量,增加农民的收入及种植大豆的积极性,可以逐步解决国外转基因大豆对国内市场的倾销问题。

—— 以SI 级钻石的净度分级为例