降低上浆率新工艺的研究

史博生 徐谷仓

摘要:大幅度降低上浆量不仅能大幅度降低上浆成本,使纺织厂获益,还能减少织造时落物,改善生产环境。对印染厂来讲,可大量减少印染污泥,这是目前纺织和印染厂都愿意接受的最佳方案。文章介绍了实现低上浆的必要条件:优选粘结性、成膜性、耐磨性很好的浆料;制定正确的低上浆工艺路线。对低上浆的新工艺进行了实地实验,对低上浆新工艺调浆配方及工艺、50S纯涤纶浆纱工艺、低上浆新工艺的浆纱质量及低上浆新工艺的浆纱质量进行了分析研究。

关键词:低上浆;上浆成本;上浆工艺

中图分类号:TS105.213 文献标志码:A

A New Sizing Process with Reduced Size-pickup

Abstract: Effectively reducing size-pickup not only can significantly reduce sizing costs and benefit textile mills, but also can reduce dust fall in weaving process and improve production environment. For printing& dyeing plants, this means reducing a large amount of sludge. This is currently the best solution for both textile mills and printing & dyeing plants. The paper introduces the necessary conditions for realizing low size-pickup sizing: selecting proper size with good adhesive, filming and abrasion-resistant properties and working out proper low add-on sizing process. Practical experiment was carried out on this new process, related size formula, the sizing process for 50S pure polyester fiber yarn and the sizing quality of this new process were analyzed and studied.

Key words: low size-pickup sizing; sizing costs; sizing process

我国推行环保上浆已近30年,进展十分缓慢,其主要原因是纺织厂和印染厂之间的利益分配没能得到妥善解决,造成纺织厂推行环保上浆后获利极微,印染厂推行环保上浆后获利不愿反馈给纺织厂,国家环保部门只能放弃源头治理方案,试图采用超滤技术来解决PVA的COD问题。凭借苏州天华公司性质优异的环保浆料,完全可以大幅度降低上浆成本,大量减少上浆量后印染厂同样可减少环保压力,为此苏州天华公司提出了大幅度减低上浆量的新理念。

大幅度降低上浆量是指纺织厂在浆纱时,要大幅度降低上浆量30% ~ 50%,它不仅能大幅度降低上浆成本,使纺织厂获益,还能减少织造时落物,改善生产环境。对印染厂来讲,可有效降低负担,大量减少印染污泥,这是目前纺织和印染厂都愿意接受的最佳方案。由于同品种最佳上浆率的确定牵涉到原纱品质、浆纱设备和工艺、织机速度和状态,甚至综筘、温湿度等因素,工厂之间存在很大差异。所以低上浆工艺只能在同一工厂进行实际上浆率的比较。在推行低上浆的同时,可根据后道需要,适当提高上浆率,就可实现无PVA环保上浆,满足用户清洁生产的要求。

1 实现低上浆的必要条件

1.1 优选粘结性、成膜性、耐磨性很好的浆料

纵观国内外现有纺织浆料能满足粘结性、成膜性、耐磨性都很好的并不多,除PVA外。苏州天华公司的PR-SU浆料也是如此,为实现低上浆新工艺,对PR-SU上浆必须进一步提高,才能在降低上浆率后仍能满足织造要求。

1.1.1 能满足高支纱和涤纶纱低上浆要求的PR-SH

(1)PR-SH的粘结性与PR-SU、PVA的比较(表1)

PR-SU与PR-SH各混用等量常规变性淀粉后,无论是对棉还是对T/C的粘结性,PR-SH较PR-SU都有明显提高。虽然混合浆的粘结性没有超过纯PVA,但PVA混用等量常规变性淀粉后的粘结性将会下降,所以说PR-SH对纤维的粘结性高于PR-SU和PVA。

(2)PR-SH与PVA成膜性的比较

浆料的成膜性对于降低上浆率来讲是非常重要的,因为降低上浆率就意味着粘结纤维和包裹纱线表层的浆膜必须变薄,关键是变薄后仍然能够贴服毛羽。浆纱耐磨,满足织造过程中所经受的各种载荷,PVA的分子结构呈线性,有条件形成很薄的浆膜,而淀粉中含有球状的支链淀粉,经改性后会得到一定改善,在加压后有可能变薄,以37.5 g PR-SH、25 g变性淀粉、12.5 g PVA配制浓度为0.1%的浆液浇制的浆膜厚度仅有1.5 μm,浆膜非常完整,而用常规变性淀粉0.1%浓度浇制的浆膜就成网状形,浆膜无法达到完整的要求。

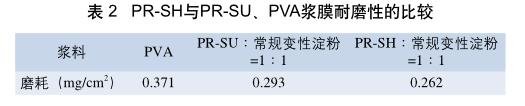

(3)PR-SH与PR-SU、PVA浆膜耐磨性的比较(表2)

PR-SH与常规变性淀粉以1∶1比例制成的浆液,其浆膜的磨耗明显小于PVA和PR-SU。

1.1.2 能满足40S及以下纱支纱线低上浆要求的PR-SK

考虑用浆成本因素,不让浆料过剩,应用于较低纱支纱线的低上浆浆料。

1.1.3 混用少量PVA

混用少量PVA有 3 方面作用。

(1)PVA的成膜性很好,能形成很薄的浆膜,有利于降低上浆率后形成完整的浆膜;

(2)能有效提高淀粉浆膜的断裂伸长,克服纯淀粉浆膜的最大缺陷,对降低断经、减少落物极为有利;

(3)可以不必强调提高浆纱回潮,解决了纯淀粉上浆由于开慢车造成回潮过低而影响织机效率和增加落浆落物问题。

1.1.4 混用常规变性淀粉

主要用以降低用浆成本和作为填充剂使用。

1.1.5 混用少量助剂KT或KE的主要功效

(1)溶解纤维表面的棉蜡或油剂,提高浆液对纤维的亲和力,从而实现低温上浆;

(2)溶解后棉蜡或油剂,使其置换到浆纱表面,达到润滑浆纱表面,降低浆纱摩擦系数,实现减轻织造时浆纱之间和浆纱对器件的摩擦;

(3)防止纱线内部的空气进入浆液形成泡沫,影响浆纱质量;

(4)对淀粉浆膜起增塑作用;

(5)提高浆纱的抗静电功效。

1.2 制定正确的低上浆工艺路线

通过低浓、低粘、低温、高压,实现低上浆、低成本、低污染。

(1)低浓:是实现确保低上浆的重要工艺参数,通常设定为上浆率±1%;

(2)低粘:是指浆槽粘度控制在 7 ~ 8 s左右,确保在高压浆力的条件下,浆纱表面留有薄而完整的浆膜被覆层,同时也是调整浆液渗透和被覆比例的重要参数;

(3)低温:在确保浆液流动性的前提下,降低浆槽温度可以有效提高和稳定浆槽粘度,同时可改善浆纱操作环境;

(4)高压:是保证上浆率达到工艺设定要求的重要手段,也是提高浆纱耐磨性的重要环节,是浓度、粘度、压力三者取得最佳效果的主要参数;

(5)低上浆:是较原有实际上浆率降低30% ~50%,工厂之间上浆率差异较大,推行高压上浆的工厂,上浆率控制较低,下降空间相对较小,上浆率可降低30%左右,而对于尚未推行高压上浆的工厂,降低空间较大,有的可降低50%以上;

(6)低成本:上浆率降低,用浆成本必然会随着下降;

(7)低污染:上浆量减少30% ~ 50%,退浆污泥相应减少,为印染行业带来实惠。

2 低上浆新工艺的实践

2.1 低上浆实验

低上浆的新工艺必须到纺织厂进行实地实验,在得到工厂领导和技术人员大力支持后,考虑到实验后利于推广,选择了工厂档次和难度较高的产品作实验,并且已推行高压上浆的 3 只品种。

(1)纯涤73”50S×(50S+40D)/112×82 2/1;

(2)纯棉70”80S×80S/146×142 1/1;

(3)纯棉63”50S×50S/144×80 1/1。

通过实践,工厂一致认为用于低上浆新工艺的浆料是超薄的,实现低上浆新工艺是完全可行的,并总结了经验提出了改进建议,为以后推广应用创造了条件。

以纯涤纶73”50S×(50S+40 D)/112×82 2/1斜纹为例,探讨低上浆新工艺是完全可行的,并总结了经验,提出了改进建议,为以后推广应用创造了条件;探讨低上浆新工艺的调浆配方、上浆工艺、浆纱质量、用浆成本、织造情况与分析。

2.2 低上浆新工艺调浆配方及工艺

2.2.1 低上浆新工艺调浆配方的实验

(1)各组分的比例分配。配方以PR-SH为主浆料,所占比例应控制在50%左右;PVA用量可控制在15%左右;常规变性淀粉用量可控制在30% ~ 50%左右;助剂用量通常在5%左右。

(2)根据纤维种类、纱支高低、织物紧度和组织不同,调浆配方的组分和比例要合理调整,这次试验的纯涤纶工厂原配方中的PVA含量高达50%,并使用部分PVA205,为此对原配方的PVA使用量减半,占新配方的30%。

(3)淀粉类浆粉PR-SH和常规变性淀粉占65%。(4)助剂KT用量占5%。

(5)纯涤纶在织造过程中产生的静电比较严重需另加少量抗静电剂SK-B。

2.2.2 主要调浆工艺的确定

(1)浆液含固量决定于上浆量,为保证低上浆后的浆纱质量,采用高压上浆工艺使浆液含固量大于或等于上浆率,所以上浆率设定在 8% ~ 9%左右。

(2)浆桶粘度控制在 7 ~ 8 s左右,确保上浆过程中承受高压浆时,浆液均匀分布在纱线周围。由于粘滞作用,浆液在纱线之间被压出的同时,向间隙两侧产生压力,有效地阻止了纱线毛羽向两侧的扩散,从而提高浆纱毛羽降低率,同时确保了高压条件下必要的浆膜厚度和毛羽的贴服。

(3)为达到理想的调浆粘度,应配置粘度较高的常规变性淀粉,常规变性淀粉能满足低上浆要求。

2.2.3 试验前后配方及调浆工艺(表 3)

2.3 50S纯涤纶浆纱工艺

(1)浆纱机采用贝宁格双浆槽浆纱机,设备状态良好。

(2)由于总经头份少,采用双浆槽单层出纱。

(3)为提高浆槽粘度,浆槽温度设定为80 ~ 85 ℃。

(4)压浆力开始采用与常规上浆的压力相同,速度60 m/min时29 kN,从手感看,普遍上浆偏高并且耐磨性特好,所以第二桶浆的含固量降为8%。

(5)回潮率的设定出了差错,以往试浆都是环保上浆不用PVA,回潮率的设定都是偏高的,这次设定回潮率忘了已经加PVA,应设定为1%而设定为1.8%,为织造后梭口不清埋下了隐患。

(6)浆纱分绞阻力较大,一方面说明浆液对涤纶的粘结性能很好,同时也会增加浆纱的二次毛羽。

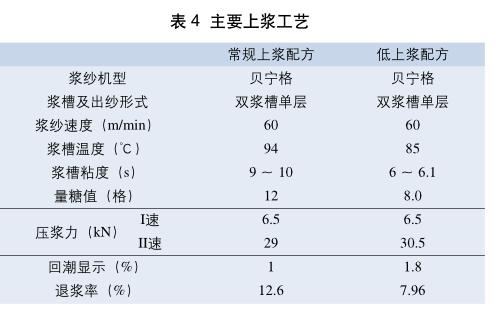

(7)主要上浆工艺见表 4。

2.4 低上浆新工艺的浆纱质量

由于纯涤纶50S浆纱时,没有同时浆常规配方,缺乏可对比性,为此将两组配方对同一缸经轴浆的纯棉70”80S×80S/146×142 1/1进行比较,有关数据见表 5。

从表 5 看到80S纱低上浆配方较常规配方在上浆率低3.7%前提下,两配方的浆纱平均强力完全相当,低上浆配方浆纱的断裂伸长、断裂时间、断裂功都明显高于常规上浆配方,这要归功于高性能环保浆料PR-SH和加入少量PVA的结果,这对减少经纱断头和织机落物极为有利。

2.5 50S纯涤纶低上浆新工艺用浆成本的核算

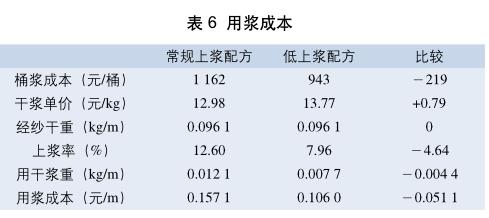

从表 3 列出配方的各种浆料、用料用量,核算每米浆纱的用浆成本(表 6)。

从表 6 看到,50S纯涤纶纱低上浆配方的干浆单价虽然高出常规上浆配方0.79元/kg,但上浆率低于常规上浆配方4.64%,最终用浆成本降低0.051 1元/m,低上浆配方节约上浆成本32.53%。

3 结论

通过多家纺织厂的多个品种的上浆实践,从实验实践结果看,笔者认为在降低上浆率50%以上的同时可较大幅度提高织机的效率,说明降低上浆率新工艺是可行,效果是显著的,笔者认为这一改变纺织厂传统上浆理念—— 降低上浆率研究的新工艺是值得推广的。希望通过多家纺织厂一起来进行新工艺的实验,使降低上浆率新工艺这一新生事物能全面开花并结出丰硕成果,为我国纺织事业,为印染的环保治污,为子孙后代作出贡献。