船用门式吊机轨道的安装

潘品锋 金壬锋

摘要:本文通过对甲板门式吊机底部两根轨道在船舶甲板上的安装节点设计、安装阶段及精度测量控制等方面进行分析,确保吊机性能满足船舶在各种复杂工况及不利条件下的可靠运行。也为同类型吊机轨道设计安装及精度测量提供参考。

关键词:门式吊机;轨道安装;大湖型

中图分类号:U657 文献标识码:A 文章编号:1006-7973(2016)07-0036-03

1 概述

船舶货舱内货物的吊运作业主要依靠船上配备的起重设备或使用港口及码头上的起重设备来实现。目前大部分散货船、多用途船、集装箱船等船上比较普遍的配置了一般型式油缸或钢丝绳变幅回转起重机。而门式吊机根据船型特点、作业环境、工作用途、船东使用需求等因素,在特定船型上也得到了广泛的应用。

本文以某3万吨级大湖型散货船为例,该船货舱区域主甲板上配置了一台安全工作负荷为19t的甲板门式吊机,吊机主要服务于货舱舱口盖的开启及关闭,以及货舱内部分货品的装卸等用途。吊机由龙门架,操纵台,行走机构,起升机构,轨道系统等5大部分组成。吊机在1号货舱到5号货舱之间沿船长方向纵向行走作业,其轨道跨距(即两根轨道中心之间的距离)为18580mm,横跨于货舱舱口盖两侧(见图1),单根轨道总长度约为176m。

由于轨道跨距大,吊机行走长度长,且船舶货舱两侧甲板建造精度、合拢误差等因素给船上安装带来了一定的难度。因此,需要寻求一种即方便又可靠的安装方法,以保证轨道系统在船舶甲板上的准确定位及安装,保证吊机的正常可靠运行。

2 安装方案分析

简要概括陆用工程中门式吊机轨道的安装方法,大致有以下几种:

(1)压板固定法:轨道用压板进行固定的一种型式,即通过压板螺栓旋紧后将轨道紧固在轨道梁上的方法。在一般情况下,为了进行水平方向的调整,轨道压板上的孔需要做成长孔;而垂直方向的调整,可在轨道下增加垫板。此种方法较为简单,但需要提供调整用的垫板规格及数量较多。

(2)钩形螺杆固定法:轨道腰部钻孔后用钩形螺杆进行连接的一种形式,即由螺栓将联接件固定在轨道梁上,钩形螺栓从轨腰孔穿过,再用螺母将轨道固定。如果固定在钢支承轨梁上,翼缘板的宽度不大于400mm,否则钩形螺杆就需要很长,降低其牢固性。

(3)焊接与螺栓联用固定法:先在地面上将具有长孔的垫片焊在钢轨或方轨的底部,然后在吊装到承轨梁的地脚螺栓上面进行固定。这种方法要求地脚螺栓的安装和垫板的焊接都应准确,否则会使孔与螺栓对不准,造成安装困难。

基于上述几种安装方法比较分析,在设计时,我们初步确定该船上的轨道安装方案,拟采用压板固定法来固定轨道(见图2)。此种方法,从结构型式来讲,相对比较简单,且对安装调整及安装精度也能得到较好的控制。但经过不断反复推敲,我们觉得此种方法,对船厂而言,船体分段的建造精度、甲板平整度及轨道定位精度等好坏非常关键,如果没有得到很好的控制,那么将直接影响轨道下方垫板数量、规格的增加及螺栓的调整所带来大量制作、安装调整工期及综合成本;另外,对船东而言,后续定期对压板的紧固检查及维护所带来的人工成本将增加很多。

因此,综合上述分析,最终确定采用将轨道直接焊接在支撑座上的方式来替代压板螺栓固定。并且结合选定的轨道长度,对相邻两段衔接的轨道则通过采用鱼尾板进行螺栓固定的方法来安装(见图3)。此种方法同时也获得了船东及船级社的认同,具体实施方案如下:

(1)甲板门式吊机的行走轨道选用38#重轨。

(2)根据轨道的总长度,将其分割成若干段,每段轨道搁置在等距布置的甲板支撑座上(支撑座采用32C槽钢)。支撑座底部与甲板之间布置垫板。

(3)对搁置在支撑座上的轨道进行焊接(角焊),轨道端部采用60°削斜进行处理。两段相邻轨道的衔接位置布置在支撑座正上方,调整轨道之间间距-6mm,其中对一段轨道与支撑座进行焊接,另一段则不做焊接处理。

(4)每两段轨道衔接处通过设置鱼尾板来连接固定。

3 安装关键点分析

3.1 轨道系统在船上的安装阶段分析

3.1.1 轨道、支撑座及垫板安装

根据确定的轨道安装方案(见图3),考虑到分段压载舱涂层保护(PSPC)的要求,为了避免和减少后续甲板面垫板焊接对压载舱内涂层造成的破坏。因而,在相应分段建造阶段,将支撑座与甲板之间的垫板在相应分段中定位焊接完毕。垫板在分段上提前安装对船体分段建造精度来说是一大考验,分段建造精度好坏及垫板定位准确性,将影响下道工序对支撑座和轨道的安装调整周期。

对于轨道与支撑座的安装,可根据每段轨道的分布,在车间内将轨道和支撑座进行焊接,使安装工序得到前移。焊接前,在轨道及支撑座上方分别做好中心线标记,以便准确定位。车间内焊接到位的好处是除了节约后道工序的工期外,还可以方便轨道与支撑座间焊接处理,更好的保证焊接质量及控制轨道与支撑座之间的相对安装精度。

3.1.2 轨道及支撑座码头阶段安装

船舶下水后,因船舶本身随着水流等外力作用,船体中心线及船舶甲板表面很难单纯通过仪器去测量找水平。从而给轨道及支撑座的定位精度、测量检验带来诸多的不准确性,无疑给安装增加了难度,一般不建议在此阶段去安装定位轨道及支撑座。

3.1.3 轨道及支撑座船坞阶段安装

船舶在船坞或船台大合拢后,再安装轨道及支撑座,是当前优先考虑及选取的安装阶段。该阶段可近似认为船舶处在静止状态,易于通过仪器及各种工装来实现轨道及支撑座的定位及获得更好的精度控制。

3.2 轨道安装偏差修正分析

该安装方案,主要根据轨道理论安装高度,适当修割支撑座来确保轨道的安装符合公差范围的要求。对于局部因分段建造精度、甲板变形等原因产生的较大偏差,可通过调整甲板上已安装的垫板厚度或其它可行方案进行修正。

4 安装公差及检验要点

4.1 安装公差

根据本船吊机工作用途,轨道敷设后用于永久性服务工作。因此,安装公差按国家标准《起重机车轮及大车和小车轨道公差》中的3级公差标准进行。

(1)两根轨道之间安装基准中心线的公差范围:即轨道中心之间跨度的公差应符合当跨距大于16m时,两侧轨道中心间距公差为±[8+0.25(S-16)]mm,极限值为+20mm。

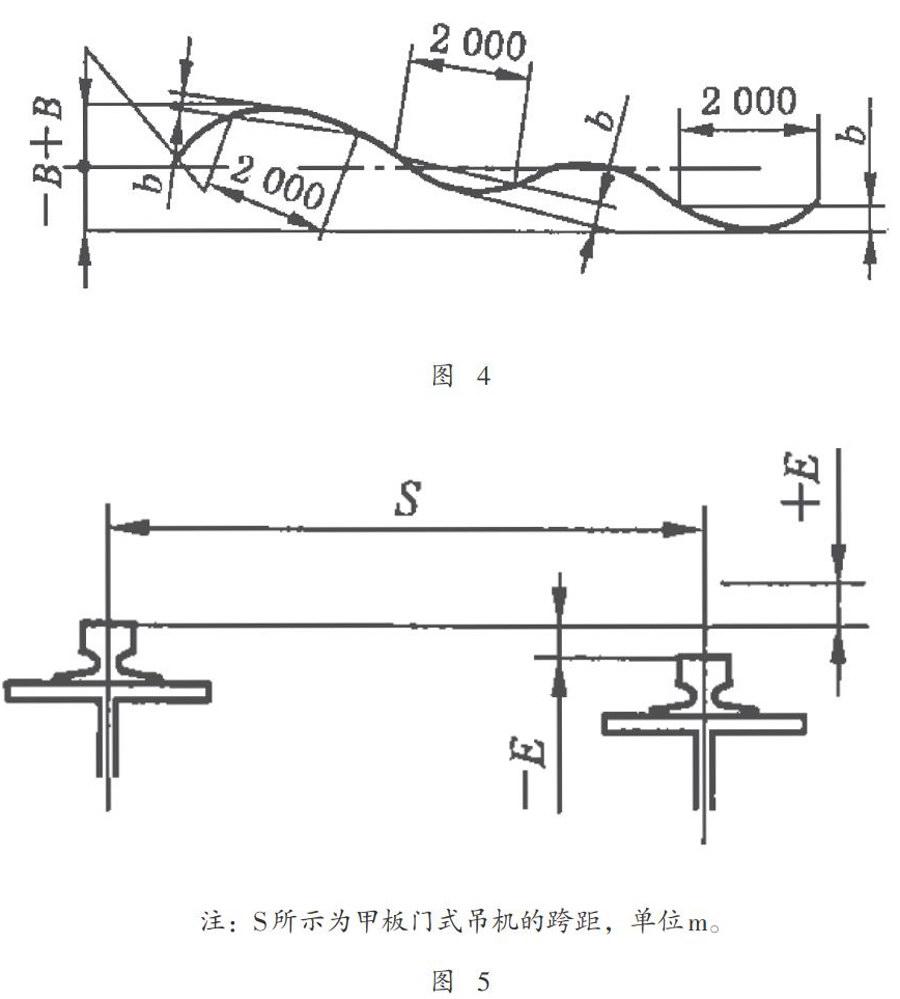

(2)起重机轨道在水平投影面内的位置(见图4):在轨道全长任一点处,轨道顶部水平投影面内的直线度公差20mm。随机抽样轨道检测长度2000mm范围内的任一点处,轨道顶部水平投影面的直线度公差为b=2mm。

(3)起重机轨道顶部高度差(见图5):轨道全长范围内任一点处,在与之成直角方向上相对应的两轨道测量点之间高度差为E=±2S,极限值为+20mm。

4.2 检验要点

测量两根轨道之间的跨距、直线度公差,按下列方法进行:选用全站仪进行各相关数据的测量(全站仪的测量方法在本文中不在进行详述),测量后对相关数据进行记录,并与理论计算数据进行比较。

4.2.1 选用钢卷尺进行跨距测量方法

测量时应在无风的,船体不受阳光暴晒情况下,一般宜在傍晚或阴天进行测量,测量时钢卷尺不得摆动并自然下垂。

起重机轨道跨度的偏差应按照下式进行计算:

AS=S1+Al+A2+A 3-So

其中各个符号含义如下所示:

AS为轨道跨度的偏差(mm);

S1为轨道跨度实测值(mm);

△1为钢卷尺计量修正值(mm,可由计量部门提供);

△2为钢卷尺修正值(mm,按照表1查询后选取);

△3为温度修正值(mm);

S0为轨道跨度理论值(mm)。

温度修正值(△3)可按照下式进行计算:

△3=a·S0(t-20)

其中各个符号含义如下所示:

其中a为钢卷尺膨胀系数11.5×10-6;t为测量时的实际温度C°:

4.2.2 检测轨道直线度方法

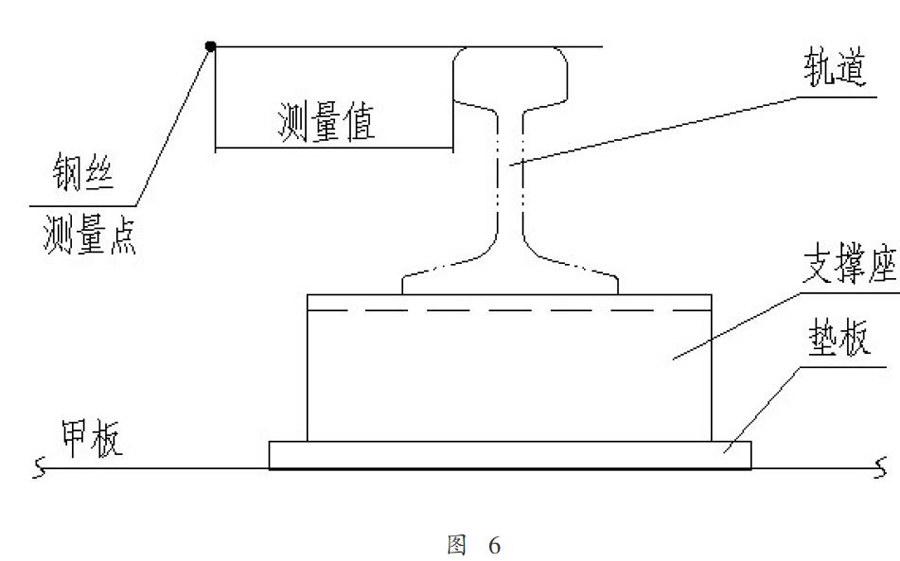

基于轨道的理论安装高度,设置两等高支架,并分别置于两根轨道外侧(见图6),布置一根直径为0.5mm的钢丝,并拉紧,用钢尺测量钢丝与轨道头侧面间的距离。在轨道全长范围内,随机抽样检查的轨道长度应不大于2000mm。选取钢丝与轨道头侧面间距的最大值与等高支架之差,即是该轨道顶部的水平直线度。

5 轨道焊接要求

轨道与支撑座间的焊接要求采用如下方法:

(1)采用手工电弧焊,焊条采用直径3.2mm的J507碱性焊条,焊条在使用前需要经过350-400C°的1-2小时烘焙,使用时需要放保温桶内进行保温处理。

(2)焊接处20mm范围内铁锈,毛刺,油污应清除干净。

(3)在每段轨道与支撑座的焊接位置应预热至120-150C°,预热温度要求均匀,严禁表面温度过高产生氧化或过烧现象。

(4)装配过程中应避免强制装配,装配固定时定位焊的质量应与施焊的焊缝质量相同,有缺陷的定位焊(包括咬肉,气孔,夹渣,裂纹,弧坑等)应在施焊前清除干净。

(5)由于采用小直径焊条,经过三道焊接后保证焊脚高度为至少6mm。注意:轨道焊在支撑座纵向角焊缝和底部横向角焊缝连接处的光顺过渡,交点处的包角焊高度加大到8mm。

(6)进行多道焊时,每一道焊接的接头应相互错开,在焊接下道焊缝前,应将上道焊缝的焊渣、气孔及裂纹等缺陷彻底清除,方可进行下一道焊缝的焊接。

(7)轨道焊接完成后,保温至少1小时,并冷却至环境温度。

6 结束语

门式吊机的轨道系统在船舶甲板上的合理安装方法的设计、可靠的定位安装及有效的各项精度公差的控制,对吊机本身的工作安全、高效服务、使用寿命及维护成本等有着深远影响。此外,也直接影响到船舶货物的装卸货周期及营运效益。借以本文对门式吊机轨道的安装探讨,也希望为后续其它船舶上门式吊机的轨道安装应用提供经验参考。实践证明,该大湖船营运两年多来,吊机及轨道运行良好。