石化装置中压力管道的缺陷分析与处理措施

吕东明

摘 要:应用于石油化工领域的压力管道,是一类利用额定压力计量输送油气等介质的特种管状设备,一般具有组成结构众多、运输介质危险、工况条件复杂、事故危害巨大等特点。压力管道的缺陷检测与防护处理技术目前受到重点研究。本文从腐蚀破坏、疲劳失效、高温损伤和焊接缺陷四个方面分析了压力管道的风险来源,并提供了相对应的处理措施,为提高压力管道安全输送水平提供理论参考。

关键词:石化装置;压力管道;缺陷分析;处理措施

中图分类号:TE973 文献标识码:A

1 引言

压力管道作为一类受到特殊安全监察管理的工业设备,是液态或气态介质的重要输送载体,广泛应用于石油化工、冶金采矿、燃气供暖、城建供电等工业及民用领域。根据输送载体、公称直径和设计压力等条件的不同,压力管道一般可分为长输管道、工业管道和公用管道,管道级别不同,相应的设计、安装及维护标准也有所不同。

然而,受材料制备与加工工艺水平等影响,无论哪类压力管道都存在类型或程度不同的缺陷。尤其是对于石化装置中的压力管道,由于主要用来长距离运输高温高压、易燃易爆、腐蚀性强的石油和天然气,所以此类油气管道具有组成结构众多、运输介质危险、工况条件复杂等特点,加剧了缺陷对管道结构的破坏,使得油气管道泄露甚至爆炸的安全事故屡有发生。因此,压力管道中缺陷的致因与生长模式、结构失效机理及防护处理措施成为石化领域的研究热点之一。本文从腐蚀破坏、疲劳失效、高温损伤和焊接缺陷四个方面分析了压力管道的缺陷类型,并提出腐蚀防护、快速封堵与修复技术、焊接防护方法等处理措施,对提高压力管道安全水平具有一定的理论借鉴意义。

2 缺陷分析

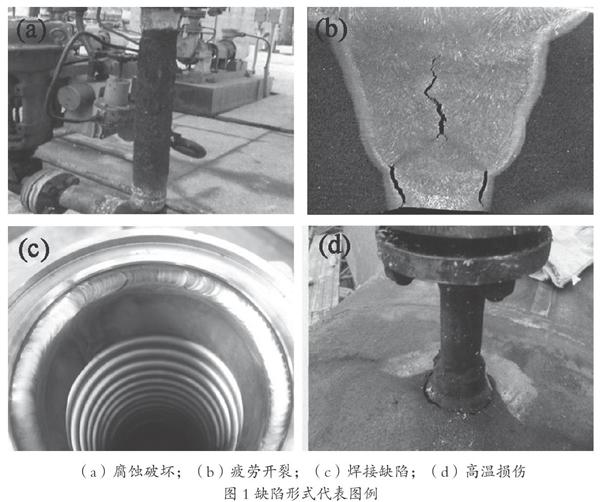

结合国内外研究对石化装置压力管道的检测缺陷分析,可将目前常见缺陷形式分为腐蚀破坏、疲劳失效、高温损伤和焊接缺陷四类,各自缺陷形式代表图例见图1。

2.1 腐蚀破坏

压力管道广泛采取Fe基材料,一般以不同型号的碳钢和奥氏体不锈钢为主,以满足不同使用温度需要。因此管道的腐蚀破坏机理是外界因子通过一定的方式破坏了Fe元素的保护层,使得Fe发生氧化导致结构疏松或失效,从而造成管道泄漏。按照外界因子的作用机理可将腐蚀分为物理腐蚀、化学腐蚀与生物腐蚀三大类。

物理腐蚀包括冲蚀磨损与应力腐蚀。冲蚀磨损是指具有一定动能的输送流体,或者流体中的固体微粒与管道内壁发生相对摩擦,一般造成内壁厚度减薄。应力腐蚀往往由温度场或压力场变化引起,主要表现为点状或线状腐蚀。

化学腐蚀一般可分为不产生电流的化学腐蚀和有电流运动的电化学腐蚀。化学腐蚀的可能腐蚀源有空气、酸性气体如CO2、H2S、SO2、Cl2等、水、酸性电解质溶液等,与Fe反应生成疏松多孔的Fe2O3,从而逐渐破坏管道,化学反应见公式(1)。电化学腐蚀则是以Fe为阳极,周围环境如土壤为阴极,二者间产生电位差形成原电池,使得Fe失去电子被氧化。

(1)

生物腐蚀主要是由厌氧型硫酸盐还原菌的脱氢作用引起。埋入地下的管道处于缺氧环境,且当土壤pH介于5.0~9.0、温度在25℃~30℃时,细菌将硫酸盐还原为硫化物,该反应可供给细菌维持生长繁殖的能量,接下来硫化物可与钢管表面起保护作用的H2发生置换反应,导致Fe裸露于偏酸性环境中不断溶解。

2.2 疲劳失效

疲劳失效主要与管材晶体结构和管道应力负载有关,宏观表现为裂纹断裂,微观可见特殊辉纹。管材金属在梯度荷载矢量的反复作用下,金属晶体内部的位错、晶界、夹杂等缺陷处容易发生不均匀位移。周期性反复作用的交变荷载一般为管道内外的压力变化、温度差应力、机械振动或规律性外力等组成。金属的疲劳失效机理可分为疲劳裂纹的形成期、扩展期与断裂期。首先较低的交变荷载作用于金属表面,产生细小的、分布较均匀的位移线。然后随着应力持续或增大,位移线之间发生连接,产生宽厚的内含多个位移面的位移带。如果两个位移面相距较小,则会形成孔洞。由于孔洞部位应力集中,导致孔洞生长成为裂纹核心,裂纹核心继续扩展相互联结变为宏观的疲劳裂纹。继而疲劳裂纹由晶内向晶外,沿着主应力垂直方向扩展。当裂纹尺寸扩展到临界值时,裂纹尖端集中的应力超过金属承受能力,最终引发断裂失效。

受应力大小和交变频率影响,壓力管道的应力值容易在几何不连续处(如直角管道的应力集中部位)、材料膨胀系数不相同处(如碳钢基材与防腐涂层交界部位)、以及动力学不平衡处(如原始损失的焊接部位)达到或超过材料的屈服极限,从而产生疲劳裂纹。疲劳裂纹不会造成管道整体减薄或加厚,具有局部危害、脆性变形特征。

2.3 高温损伤

高温损伤主要有石墨化、珠光体球化、合金元素再分配、弥散强化相聚集、蠕变失效五种类型。石墨化是由钢材渗碳体在高温条件下,尤其是碳钢在使用温度高于450℃时,分解出碳元素且碳元素聚集引起,反应方程式如公式(2)所示。石墨的抗拉强度和蠕变极限远低于钢材,因此在石墨聚集部位极易发生断裂或爆炸。

珠光体球化机理:珠光体主要组织构成为片状渗碳体,一方面同体积条件下的片状渗碳体比表面积大于球状渗碳体,且片状渗碳体表面有较多凹坑和粗糙面,因此吉布斯自由能高于球状渗碳体,在热力学上呈自发转化趋势;另一方面,在高温和应力驱动作用下,片状渗碳体中碳元素扩散程度加深,以铁素体为媒介,碳元素在渗碳体曲率半径小的部位(即细小锐角片状)溶解入铁素体中,并在渗碳体曲率半径大的部位(即粗大钝角球状)析出,在动力学上加速了球化完成过程。珠光体球化也能破坏管道钢材正常结构,降低高温强度和服役寿命。

2.4 焊接缺陷

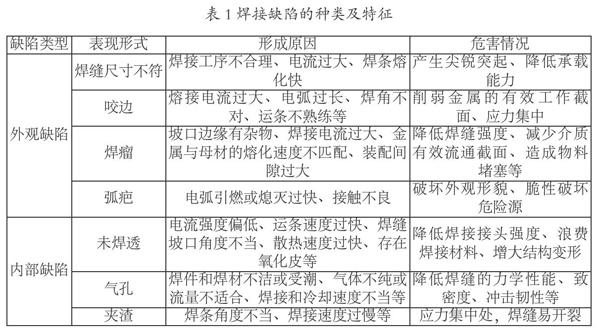

焊接缺陷主要受预制工作、工艺水平、管理制度等因素制约。按照缺陷出现部位可将焊接缺陷分为外观与内部两种。两种缺陷的表现形式、形成原因及危害情况见表1。

3 处理措施

3.1 腐蚀防护

压力管道的防腐措施可采取增加防腐层、阴极保护防腐和设置连接线三种。三种防腐方法各有优缺点,相互补充,实际应用中一般配合使用。

防腐层可以是一层防腐涂层,目前常用的防腐涂层材料有无机类的氧化物涂料,有机与无机结合的煤焦油瓷漆,也有以环氧树脂、酚醛树脂等作为金属粘结剂;以聚乙烯作防腐层的高分子多层结构防腐涂料。煤焦油瓷漆防水抗老化且成本低,但热稳定性差,易产生环境污染。多层聚乙烯基涂料适用范围广,防腐性能优良但工艺复杂且成本较高。管道钢材防腐还可采用钢材表面处理措施,例如湿法化学钝化处理工艺保持不锈钢表面清洁、表面渗硼处理以形成致密稳定的Fe-B层、表面镀耐腐蚀耐高温的元素如Cr、Ni、Al等。此外,选用陶瓷内衬无缝钢管也是一种防护输送油气腐蚀性的思路。陶瓷内衬管结合了陶瓷耐高温腐蚀、耐磨损与钢材优良力学能,目前作为封装材料在高温化工、冶金、电力领域得到了广泛应用。

3.2 修复技术与快速封堵装置

对产生裂纹、腐蚀或损伤的管道,一般借鉴APIPR-218-930修复手册的方法采取修复手段,目前修复技术主要包括夹具修复、复合材料修复和焊接修复等。其中焊接修复技术发展已经十分成熟,但其安全和经济性问题突出。夹具修复是针对管道已发生泄漏的应急方法。复合材料如碳纤维、钢纤维、高分子树脂等目前是管道补强技术的研究热点。

针对压力管道的不同类型的泄漏扩散事故,还可以利用对应的封堵方法。太原理工大学进行了管道快速封堵装置的研究,对于Φ120mm~Φ150mm压力管道的泄露,采用内封法设计了内封堵气囊、应用外封法设计了L型管应急外封堵气囊、运用磁压法原理设计了自适型万向强磁封堵装置。

3.3 焊接防护方法

对于焊接缺陷的防护,一方面确保施工与验收人员严格遵循相关国家标准和行业规范,使焊接工艺的预制加工、设计流程、工艺方法、温度控制等正常进行。另一方面,对于具体焊接缺陷采取相应的预防与补救措施。预防措施一般有焊接前检查焊件、焊材和坡口的清洁干燥情况,保持接地线固定和绝缘状态,去掉焊接材料表面的氧化皮等。焊接时避免多余操作,选择合适焊接电流并控制电弧长度,合理匹配焊条金属的熔化和冷却速度,熟练把握运条摆动速度与坡口的切入角度等。焊接后进行整体缺陷检查与后期处理。

焊接补救措施一般先彻底清理掉前一焊道的熔渣。对于深度或长度超标的咬边缺陷,可选择牌号相同但直径小的焊条,略调大焊接电流,补焊填满。对于焊瘤或弧疤,可以视具体情况使用电弧气刨、角磨机或切削机等工具先修整焊缝外形,然后对产生的凹坑进行补焊。

结语

随着我国石化行业的全球化发展,管道建设也迎来巨大国际市场机遇,这对压力管道的储运安全提出更高要求。缺陷问题是压力管道产生安全事故的重要因素,开展压力管道的缺陷检测、失效机理与防护措施等研究,对提高具有重要理论与实际意义。本文围绕石化装置中压力管道的缺陷问题,进行了缺陷类型归纳与机理分析,并提出了相应的处理措施,为提高压力管道安全质量提供了一定的理论参考。

参考文献

[1]狄彦,帅健,王晓霖,等.油气管道事故原因分析及分类方法研究[J].中国安全科学学报,2013(07):109-115.

[2]朱敏.主蒸汽管道失效分析与寿命预测[D].武汉理工大学,2002.

[3]荆棘.石化工艺管道常见焊接质量缺陷控制[J].工程质量,2015(11):122-125.

[4]王姝琦.關于油气管道腐蚀原因及主要防护措施探讨[J].中国石油和化工标准与质量,2014(06):111.

[5]闫宏伟.重大危险源泄漏机理及应急封堵技术研究[D].太原理工大学,2012.