热插拔技术在模块化电源系统中的应用

张志鹏 韩崇伟 曹雷

摘 要:为了解决大功率模块化电源系统中可更换电源模块在带电状态下的快速更换维修问题,本文首先阐述了热插拔技术的基本概念及工作原理,并分析目前热插拔技术的实现方法,然后设计了一种基于短针信号的热插拔电路,最后通过软件仿真和实物实验验证了该热插拔电路正确性和有效性,并成功应用于模块化电源系统中,有效提高了电源系统的可靠性和维修性。

关键词:热插拔;模块化;电源系统

Abstract: For resolving rapid replaced problem of Replaceble Power Module under power supplying, in modular high-power system. The paper introduces the basic concept and principle of Hotswap-technique, and analysis on the methods to realize Hotswap circuit.then build up the Hotswap circuit based on short pins. The accuracy of Hotswap circuit is verified by simulation and testing, and has been successfully applied to modular high-power system, the circuit improves the reliability and rapid maintainability of the power system effectively.

Key words: Hot-swap; Module; Power system

中图分类号:TP336 文献标识码:A

在大功率模块化电源系统(其结构如图1所示)中,常常通过电源模块的并联来增大电源系统的输出功率。为了进一步提高电源系统的可靠性和快速维修性,不仅需要可更换电源模块的冗余设计,还需要在整个电源系统不断电情况下插入或拔出其中的某个可更换电源模块,而不能影响电源系统的正常运行,实现可更换电源模块的快速更换,这就要求可更换电源模块具有热插拔功能。

正常情况下,无热插拔功能的电源模块不能在电源系统不断电的情况下进行插拔。由于可更换电源模块硬件电路板中存在大量的电感和电容,如果电源模块进行带电插拔,经常会给电源线带来很大的瞬间电压、浪涌电流、静电释放等问题,而电源线上的浪涌电流对电源模块电路冲击很大,很可能损坏电源模块,造成整个系统损坏或崩溃;除此之外,由于模块化电源系统中各个电源模块之间有信号通信,如果进行带电插拔,在信号线上会产生的瞬间电压变化,可能会致使电源系统通信异常,为此本文将针对于上述可更换电源模块热插拔时存在的问题进行研究。

1 热插拔基本概念

热插拔(Hot Swap)即带电插拔,指的是在不关闭系统电源的情况下,将模块、板卡插入或拔出系统而不影系统的正常工作,从而提高了系统的可靠性、快速维修性、冗余性和对灾难的及时恢复能力等。對于大功率模块化电源系统而言,热插拔技术可在维持整个电源系统电压的情况下,更换发生故障的电源模块,并保证模块化电源系统中其他电源模块正常运作。

大功率模块化电源系统简化模型如图2所示,其中左边代表系统供电电源及负载,右边为n个可更换电源模块。C0为负载的输入电容,C1、C2…Cn为各电源模块中DCDC模块的输入电容。假设除电源模块n以外,其他电源模块均插入背板,系统处于稳定工作状态。此时,除Cn外其他电容均被充满。当电源模块n插入系统背板时,背板电源母线上会出现一个很大瞬间浪涌电流对Cn电容充电,这样大的浪涌电流可能会对板边插头、走线以及电容器造成损害。同时,较大的浪涌电流在线路上产生的压降,使输出电压瞬时下降,引起输出电压不稳。若浪涌电流超出系统承受能力,系统电压会在瞬间下降,整个系统崩溃。同理,在电源模块的信号线上也会引起电压下降,造成通讯中断或异常。

2 热插拔原理

根据热插拔的定义,热插拔应该包括电源热插拔和信号热插拔两方面。

要实现电源热插拔,就是要将电源母线上的瞬态浪涌电流控制在比较低的水平。当可更换电源模块加入电源热插拔设计时,电源母线上的瞬态浪涌电流被限制在一个较低的水平,同时也不会造成整个系统电压下降,避免了热插拔过程给电源系统带来的危害,从而实现电源热插拔的目的。由此可见,电源热插拔功能主要通过限流来实现。实现方法主要有两种:一种是PTC电阻(正温度系数热敏电阻)限流,PTC电阻依靠本身的电流发热改变阻抗,从而降低电流的幅度,其缺点是反应速度慢,而且长时间使用会影响使用寿命;另一种是MOS管通断法,此方法反应速度快,使用寿命长。

信号热插拔的目的是将信号线与系统处理器进行适当“隔离”,并在模块断电之前终止一切通信。当电源模块没有加入信号热插拔设计时,信号线上产生瞬变电压,可能导致系统通信异常。当加入信号热插拔设计后,瞬变电压被限制在合理水平,并预先通知系统处理器终止通信任务,实现信号热插拔。目前,信号热插拔功能主要通过信号线串联缓冲器来实现。综合考虑,本文选用MOS管通断法来实现电源热插拔,并通过短针信号来实现信号热插拔。

3 热插拔电路设计

热插拔电路包括四个单元:电流采样单元、控制单元、开关单元和短针信号单元。其中,电流采样单元采用精密采样电阻实现,开关单元采用N通道场效应管(MOS管)实现,控制单元通过比较器实现,短针信号单元通过短针和光耦实现。其电路示意图如图3所示。

在电源与负载之间串联一个采样电阻和N通道MOS管,控制电路根据采样电阻检测到的电流大小以及延时电容的电荷量来控制MOS管的开通时间和开通状态,从而避免瞬态浪涌电流的冲击,保证系统的安全性以及稳定性,实现电源热插拔功能;同时通过短针信号判断模块插入或拔出动作,并在模块断电之前通知CPU终止通信。

热插拔应用电路如图4所示,其中短针比长针短3mm左右,R1为采样电阻,C1为延时电容,D1、D2、D3为稳压二极管,R2、R3、R4、R5和U1A组成差分放大器,R6、R8和U1B组成电压比较器,R7和Q2组成参考电压,R9主要用于抑制高频干扰,R11和C2主要用于延缓MOS管Q1的开启速率,R13、R12、U3和短针主要用于预先检测电源模块插入和拔出动作,当短针未连接时,Hotswap信号为高电平;当短针连接时,Hotswap信号为低电平。

结合图4,当可更换电源模块插入背板连接器时,正常针先接触,输入电压增加,电流I0流过采样电阻R1转变为采样电压U0并开始对延时电容C1充电,C1充电完成后,R2、R3、R4、R5和U1A组成差分放大器对采样电压U0进行差分放大,R6、R8和U1B组成的电压比较器对放大后的采样电压U1与R7、Q2组成参考电压U2进行比较:如果U1大于U2,即电源母线上出现大电流,电压比较器U2A输出低电平,MOS管Q1截止;如果U1小于U2,即电源母线上电流减小至合理水平,电压比较器U2A输出高电平,并通过R11对C2进行充电,此时MOS管Q1处于线性工作区,输出电压缓慢上升,最后进入正常工作模式。

信号热插拔是通过短针、短针信号和软件来实现的。如图4所示,当可更换电源模块插入背板连接器时,正常针先接触,短针未连接,Hotswap信号为高电平;继续插入,短针开始连接,Hotswap信号为低电平,CPU接收低电平后开始初始化通信,进入正常工作状态;整个系统处于工作状态,Hotswap信号为低电平。当可更换电源模块拔出背板连接器时,短针先断开,其他针未断开,Hotswap信号为高电平,CPU接收高电平后立即卸载驱动,终止通信,实现了信号热插拔。

根据电源系统需求,单个电源模块额定输出电压24V,额定输出电流为1.1A,最大允许电流ILIM为5A,Q3采用TL431稳压三极管为系统提供2.5V的参考电压U2,放大比例R4/R2取50。

3.1 采样电阻

3.2 MOS管

MOS管的选择必须满足电压大于24V,电流大于5A,功率大于28.8W(24V× 1.2A=28.8W),最终采用美国国际整流器IR公司的IRF540n场效应管,其参数为最大电流22A,最大电压100V,最大功率94W。

3.3 光耦

光耦必须选择耐压耐大电流的高速光耦,以保证短针信号的快速响应传输。最终采用日本东芝公司的TLP291高速光耦,转换速率可达10m/s。

3.4 延遲时间电容

3.5 其他元件的选择

U1选用高精度低失调电压的精密运算放大器OP07,U2选用高增益宽频带的电压比较器,R2、R3取1kΩ,R4、R5取50kΩ,R7取100Ω,R6、R7为限流电阻,取4.7kΩ,R8为上拉电阻,取10kΩ,R9为10Ω,R11取10k,C2取10nf,D1、D4取24V稳压管。

最终热插拔电路如图5所示。

4 仿真与实验

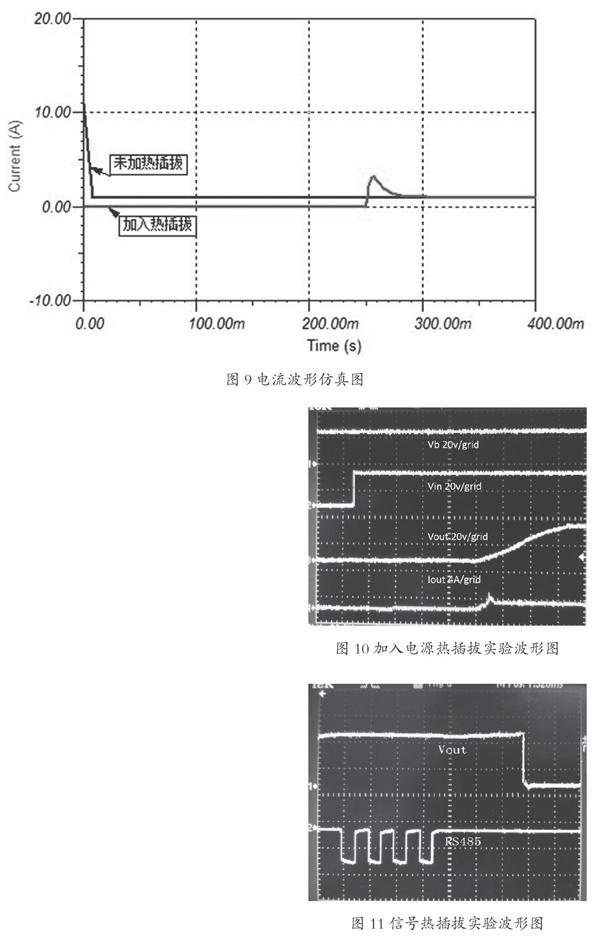

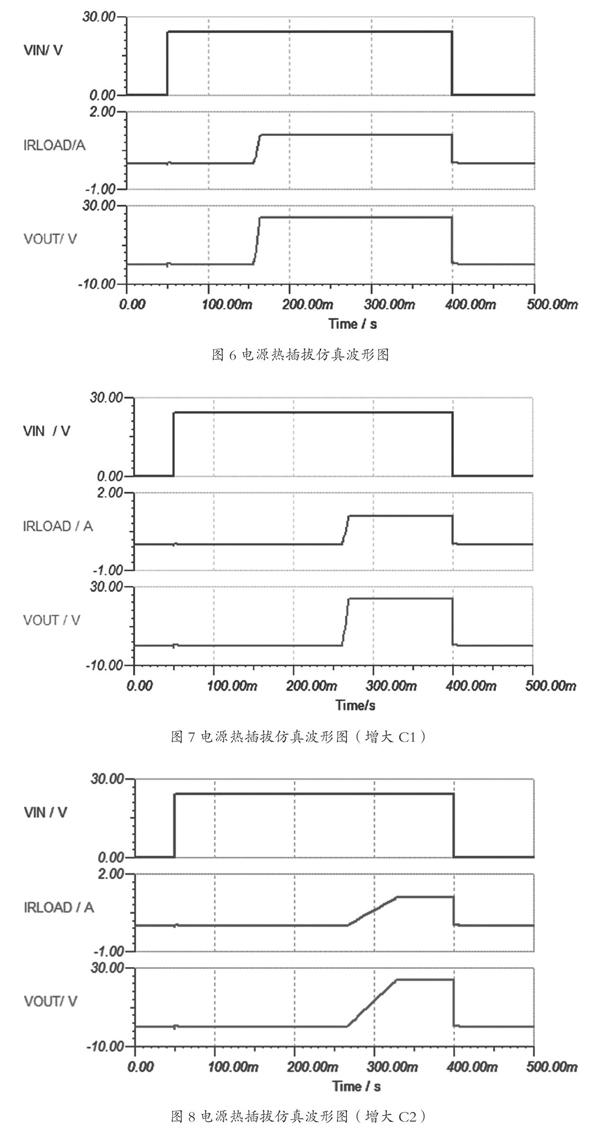

根据以上设计,使用德州仪器公司的电路仿真软件TINA-TI对图5所示热插拔电路进行仿真,图6为有负载的情况下输入电压VIN,负载电流IRLOAD、输出电压VOUT的仿真波形图。

图6仿真波形与第3章节理论分析相符,0~50ms模块未插入,输入电压、输出电压均为0V;50ms时刻模块开始插入,输入电压瞬间增至24V,外部MOS管保持截止状态,输出电压为0V,此刻延时电容C1由开始充电,150ms时刻延时电容C1充电完成。采样电阻将电流转换为采样电压差分放大后与2.5V参考电压比较,采样电压小于2.5V,比较器输出24V高电平对电容C2进行充电,MOS管驱动电压、输出电流IRLOAD和输出电压VOUT开始以相同斜率上升,20ms后输出电压VOUT上升至24V,输出电流IRLOAD上升至1.1A此后保持不变;400ms时刻模块拔出,输入电压为0V,输出电压和输出电流迅速降至0。由3.4节可知,C1越大,启动延时时间越长,进一步增大C1电容值为500nf,仿真波形如图7所示,由仿真波形可以看出启动延时时间由100ms增加到250ms,仿真结果与理论分析一致。同理,C2越大,输出电压上升速率越慢,进一步增大C2电容值为50nf,仿真波形如图8所示,由仿真波形可以看出输出电压上升时间由20ms增加到50ms,仿真结果与理论分析一致。

图9为满载条件下,加入热插拔设计和不加入热插拔设计时负载电流的仿真图。由图9可知,当未加入热插拔设计时,系统上电后电源母线上会瞬间产生12A的浪涌大电流,这可能会对系统硬件造成很大的损坏;当加入电源热插拔设计时,系统上电后,延迟250ms才开始有负载电流,负载电流上升至4A后开始缓慢下降,大约40ms后负载电流下降至1A,整个过程浪涌电流被限制在4A以下,远低于未加入电源热插拔时的12A。

为了进一步研究以上热插拔设计的实际应用效果,本文进行热插拔实物实验。在电源热插拔实验中,将加入热插拔设计电源模块分别插入电源背板,背板电源为24V,用示波器监测电源模块插入背板时对应的背板电压Vb,输入电压Vin,负载电压Vout和负载电流Iout的波形,如图10所示,实验与仿真波形一致,模块上电后,热插拔芯片延迟250ms给负载电路供电,整个过程浪涌电流低于4A,实现了电源热插拔。

在信号热插拔的实验中,用示波器监测正在进行RS485通信的电源模块拔出时的负载电压Vout和RS485信号波形,如图11所示。由图11可见,实验波形与理论分析一致,模块拔出之前终止模块与系统的通信,拔出后Vout迅速下降至0V。

结语

本文首先介绍了热插拔的基本概念和工作原理,说明了在电源系统中加入热插拔设计,不仅可以在系统不断电情况下实现电源模块的快速更换维修,还提高了电源系统的可靠性和快速维修性。通过分析带电插拔给电源系统带来危害的原因及过程,设计出一种基于短针信号的热插拔电路,通过MOS管限流和光耦“隔离”的方式实现热插拔功能,通过搭建该电路仿真模型,验证该热插拔电路设计的正确性,最后通过实验验证了该热插拔电路设计的有效性和实用性,并成功应用于可更换电源模块中,有效提高了模块化电源系统的快速维修性和可靠性。

参考文献

[1]赵继成.电源热插拔技术的研究[D].哈尔滨工程大学,2011.

[2]张雪梅,王玉宏.基于TPS2491的热插拔保护电路设计[J].电子设计工程,2014,22(17):63-66.

[3]殷高方,张玉钧. ADM4210热插拔控制器的原理及应用[J].电子设计工程,2009,17(03):17-19.

[4]郭军,张军,粟培.基于TPS2301的热插拔电路设计[J].电子元器件应用,2010,12(06):93-98.

[5]吴蓉.热插拔控制芯片的研究[D].浙江大学,2005.

[6]赵海波,张进明,王真.Compact PCI热插拔技术的研究及其实现[J].计算机测量与控制,2005(13):14-17.