对掘进机伸缩保护筒加工工艺的分析

李云艳

摘 要:随着煤炭工业及社会经济的不断发展,掘进机在地下工程和采矿工程中大量使用,掘进机作为一种能够完成截割、装载、转载煤岩,具有喷雾灭尘等功能的巷道掘进设备,我们要求它在施工过程中具有安全性能好,优质及高效的特点,所以对于掘进机制造质量和制造要求也越来越高。该文主要针对掘进机的伸缩保护筒加工方法及加工工艺的研究分析,结合煤矿生产实际,为掘进机的制造提供了可靠的保证,以供参考。

关键词:伸缩保护筒 同轴度 加工分析 加工

中图分类号:TD431 文献标识码:A 文章编号:1674-098X(2016)03(c)-0081-02

伸缩保护筒是掘进机截割部上最重要的部件之一,它具有保护伸缩内筒、提高伸缩部强度、密封等作用,与伸缩油缸联接,实现伸缩。伸缩保护筒是典型的薄壁结构件,机加车间只能用通用镗铣床加工该工件,在镗削加工过程中存在一些质量问题,包括被镗孔的尺寸精度达不到要求、表面粗糙度超差、孔的圆度超差、圆柱度超差及同轴度超差等,要保证此件的图纸技术要求,非常困难。对此笔者通过分析伸缩保护筒的具体结构形式,制定并采用了合理的机加工艺,使得伸缩保护筒的镗削加工质量得到了有效的提高。

1 对掘进机伸缩保护筒结构特点及其加工工艺的分析

一般而言,掘进机的截割机构主要是由截割头、截割臂、截割减速机、截割电机、升降臂以及中心水管共同组成的。而截割部则主要是由截割主轴、花键套、伸缩内筒、伸缩外筒、伸缩保护筒等部件共同构成。可以说掘进机在工作过程中,主机电机是通过减速器与花键套进行连接的,而花键套则在转动的过程中将截割主轴带动,此时截割主轴又带动截割头,以完成主机的整个旋转运动。而掘进机悬臂进行下上左右运动使,主要是借助了连接升降臂以及回转台的伸缩油缸及其连接回转台和主机架的回转油缸,对断面进行截割的。回转台上的伸缩油缸与伸缩保护筒直接连接在一起,伸缩保护筒对伸缩内筒进行带动,进而完成截割部的伸缩运动。而在所有运动之中,伸缩保护筒始终是最外层的部件,对伸缩筒内部的各个精密零部件起到重要的保护作用。而为了符合掘进机截割部的实际结构特点,对掘进机截割部的整体质量进行有效地控制,对截割部的功率分配进行优化,在掘进机伸缩保护筒的设计上,往往多将其设置为特殊的薄壁筒形结构,以最大限度地发挥其工作效能。

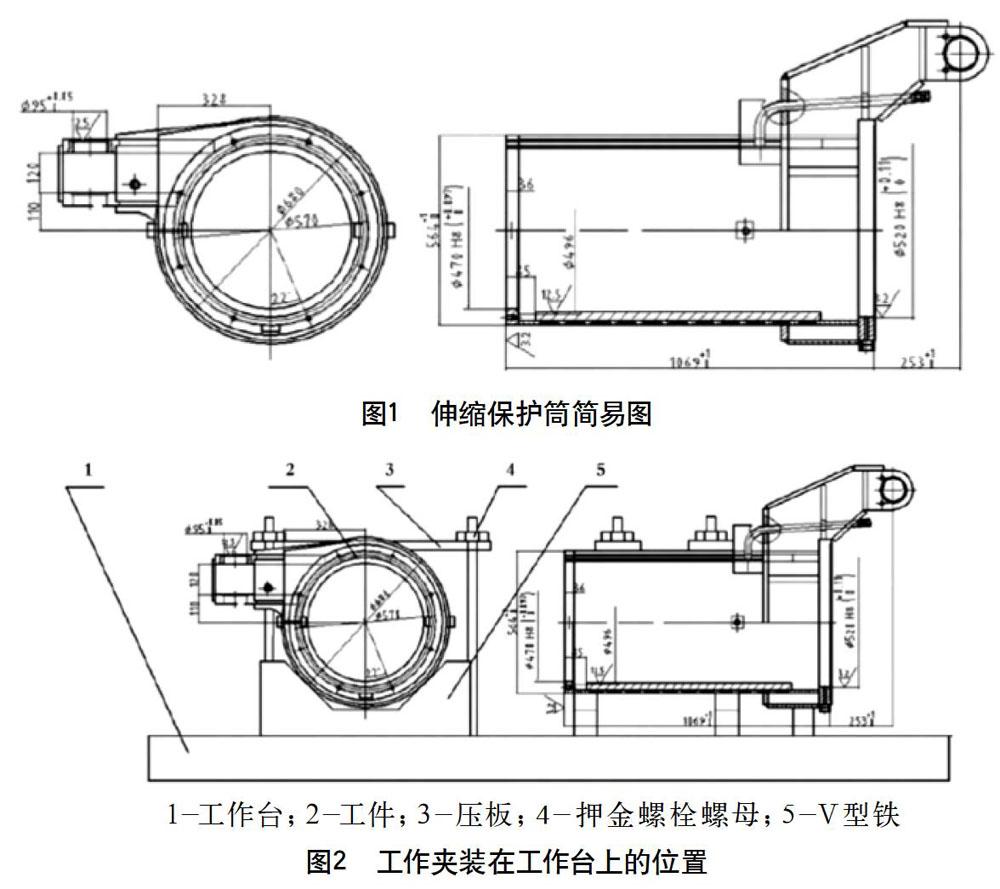

图1为掘进机伸缩保护筒的简易图,而通过此图的结构,可以看出,此部件的外形尺寸较大,但是圆筒内壁较薄,其中φ470、φ520两个内孔作为该零件的主要加工表面,在表面粗糙度为3.2,且两孔之间的轴度必须要确保能够达到0.05,也只有如此才能够确保伸缩筒的装配顺利完成。然而,在实际的零件加工过程中,无论是从设备的角度去进行考量,还是从零件自身的角度进行考量,都可以清楚地认识到,在加工过程中0.05的同轴度始终是重点、难点所在,必须要给予足够的重视与研究。

2 伸缩保护筒在加工过程中出现的问题

结合上文图1所示,可以看到在加工过程中存在的质量问题可以通过以下分析得出影响因素。

(1)机床精度在镗削加工过程中的影响因素。影响工件精度的质量因素主要有两方面:一方面是镗床的转轴精度。在镗床的转轴精度达到镗孔的圆度精度要求时,转轴在旋转过程中就会受到镗孔精度的影响,在进行镗孔的零部件加工过程中,镗床主轴的旋转精度和镗孔的圆度精度就应形成一个具有切削能力的变化过程,造成这种问题的原因就是应使用主轴的旋转精度和镗孔的圆度在平面结构上形成正比。另一方面就是在镗床的直线问题和主轴问题之间的选择,在两者之间的平衡程度上与工作台的镗削加工有关系,镗孔在精度上出现误差,那么在精度的圆度方面也会存在误差。因此,选用的主轴就应该尽量避免在圆度上出现误差,如果允许出现误差,那么误差在圆度方面的数值也应尽量减小,只有这样才能让整个轨道在作业的过程中减少磨损。

(2)镗削加工质量的影响因素。镗削零件在进行加工时其影响因素有诸多不合理的地方,例如:①主轴的过长伸出。在进行零件加工过程中,由于主轴在制造过程中伸出过长,使镗孔的大小不一,圆柱的精度出现误差。②毛坯孔的偏斜。毛坯孔的偏差会直接对镗床的主轴精度和工件的圆柱度产生影响。③不合理的工序安排也会使镗削加工出现质量问题,使镗削加工发生变形出现精度误差,因此,在加工过程中应合理地安排零件的加工工序。④在刀具的选择上应通过不同的几何角度来对镗削的质量问题进行严格地审核和把关,对于不合理的刀具使用会使镗孔的精度下降,而且粗糙的表面会把镗削的材质和表面变得粗糙。选择合适的刀具材料、合理的刀具几何角度来进行加工,在镗削钢件时,应选用适合的镗刀进行深孔加工,主要选用75°~90°角的镗刀。

(3)镗削过程中加工质量的影响因素,镗削过程中加工质量的影响因素主要在于装夹工件的不合理。在工件的加工过程中,其操作步骤是对零件进行调整的唯一手段。首先进行零件调整,然后再对零件进行找正,在调整和找正的过程中,如果出现装夹不合理的问题,就需要对零件进行及时调整,选用合理的装夹方式进行加工,但是,在装夹过程中对零件的夹紧力要适中,避免力度过大或过小。

(4)选择刀具的过程中应适中地使用规划刀具。①粗镗工序的加工介绍。在进行此工序时,要将镗刀的刀杆的伸出长度缩短,以增加夹具的刚度。②选择合理的刀具的几何参数。采用单刃镗刀粗镗削时,刀具的主偏角选择75°~90°,前角5°~10°,后角3°~8°,副偏角10°~15°,刃倾角0°~4°。同时刀尖圆弧半径不宜过大,应以减小进给量来提高表面粗糙度。③选择合理的刀具切削量。

3 伸缩保护筒的加工

使用设备以-BMC-110R2数控镗铣床为例,如图2所示为工件夹装在工作台上的位置。

(1)装夹工件介绍,待加工工件应放置在V型铁上进行加工,需要找到在直径为φ470及φ520 的两个孔的130 mm的距离处放置支撑,通过直径孔的下半部分来支撑,再通过压板、螺栓、螺母来夹紧、固定工件,在夹紧的过程中需要掌握好力度,不能过小、过大。

(2)半精加工工序,半精加工是在粗加工工序的基础之上进行的,需要按照图纸及加工工艺的的要求进行半精加工,在加工的夹具使用上要注意夹紧力的力度,力度也不宜过大。在半精加工过程中,需将端面上各光孔、螺纹孔的加工完成,保护筒两端有配合处的内孔留精镗量。

(3)精加工工序,半精加工进行完毕后,按照图纸、工艺的要求将工件精加工成为成品。在此工序中也一定要注意夹紧力的大小。

另外,在铆焊加工与机械加工之间,一定要将消应力处理做好,将焊接应力消除到最小,避免工件因为焊接应力的释放产生变形。

4 做好热处理工艺的安排工作

在伸缩保护筒的加工工艺中,热处理工艺流程是其加工工艺中最为基本,也是最为基础的工作内容之一,合理地进行热处理工艺,不仅能够优质、高效地生产出合格产品,还能够进一步降低生产成本。因此,做好热处理工艺尤为重要。在进行热处理时必须要遵循以下几条原则:第一,确保热处理工艺的先进性。要不断引入高新技术对热处理工艺进行改进与完善,确保热处理工艺始终保持在最佳处理质量。第二,确保热处理工艺的合理性。在热处理工艺流程设置上,热处理工艺流程应该是较短的,且容易被施工操作人员掌握,最大程度上避免热处理缺陷的存在,提高加工产品的稳定性。第三,确保热处理工艺的经济性。在热处理工艺的设置上,必须要结合本单位的实际施工条件,管理水平,现有经济条件等综合情况,对热处理工艺流程进行制定,确保热处理工艺能够以最少的消耗,获得最大的加工工艺效果。

5 结语

综上所述,掘进机伸缩保护筒在通过加工工件和现场的观察可以分析出,在工件的加工过程中仍需要进行多方面的改进,在效果上可以看出其加工质量能够满足设计图的需要,但是仍然需要使用中有更多的反馈,只有这样才能够进一步完善对其加工工艺的研究。

参考文献

[1] 陈华.薄壁件加工过程优化仿真技术研究[D].南京航空航天大学,2008.

[2] 薛锴.涂层刀具切削性能评价及其实验研究[D].上海交通大学,2008.

[3] 李欢.掘进机伸缩保护筒加工工艺的研究[D].大连理工大学,2012.