双组分长丝的新概念纺丝系统

Günter Schütt Susanne Beyer

双组分丝的开发距今已有50年左右的历史,虽然不是一种新产品,但近年来市场对其需求量稳步增长(例如,与服装相关的应用在2015年达到峰值)。促成这种发展趋势的原因有多种。除了目前的时装流行趋势外,包括圆型编织在内的新型、高效纺织面料加工技术降低了生产成本。

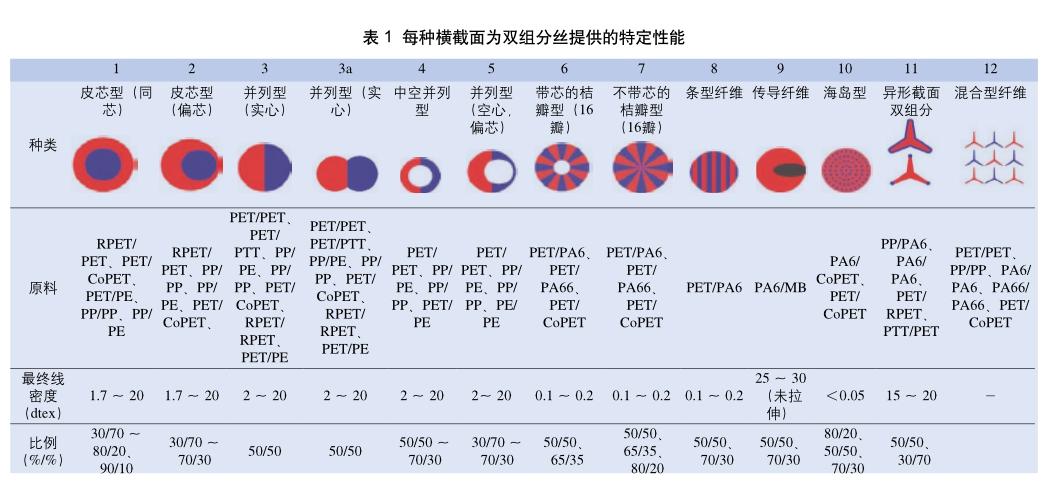

双组分丝的截面形状可千变万化。总体来讲,这些丝由两种不同的聚合物组成,聚合物赋予丝特定的性能。根据应用要求可加工具有相应截面的双组分丝。最常见的 4 种截面包括皮芯型、并列型、桔瓣型和海岛型。其中,皮芯型和并列型是典型的截面,常用于短纤,而其他两种截面主要用于长丝。皮芯型双组分丝常用作非织造布的粘合纤维,而并列型双组分丝的加工重点放在所需的自我卷曲效果上,桔瓣型和海岛型截面主要用于超细纤维,即单丝线密度低于0.3 dtex的纤维。

多种截面造就纤维的多样性(表 1)

最常见的是皮芯型截面,其应用非常广泛。该截面主要用于短纤或纺粘非织造布产品中的连续长丝。主要应用领域包括:双组分短纤或长丝经常被用作将主要纤维原料或长丝粘合在一起的粘合类纤维或长丝。例如,在梳理成网非织造布中,双组分纤维中作为皮的聚合物在烘箱中熔化。皮组分的熔点低于芯组分的熔点,从而使芯层纤维粘附于交叉点。在这里,皮组分一般会完全熔融,从而作为一种粘合剂。为确保足够的粘合力,皮组分的占比相对较高,在50%左右。常见的皮芯型聚合物组合包括PET/CoPET(低熔点)和PP/PE。

在加工具有特殊性能的短纤和长丝时,通常在皮组分中加入添加剂或色及/或二氧化钛(TiO2)浓色体以获得特殊性能。它们可以是具有亲水性或抗菌性能的功能性聚合物。PE常用作卫生产品中双组分短纤/长丝的皮组分,用来提高产品的手感。在这里,皮组分的占比在10% ~ 30%之间,从而尽可能降低添加剂和浓色体的成本。

原料在短纤/长丝加工成本中占很高比例。降低成本的一种途径是采用较便宜的聚合物作为芯组分,例如B级聚合物或再生聚合物;皮组分采用高档或较贵的聚合物,其在

芯成分的偏芯程度

皮芯型横截面的一个特点是纤维采用偏芯结构,这能产生所谓的自卷曲效果。在纺丝后,长丝经过拉伸。芯的偏芯性及其造成的不同拉伸度使纤维或长丝产生卷曲。

并列型截面可产生同样效果。在这种情况下可采用多种聚合物组合,如PP/PE、PET/PE、PET/CoPET等,或采用不同黏度的同种聚合物组合(PET/PET、PP/PP)。并列型纤维和长丝主要采用圆形或圆形-中空截面,尽管也可采用其他截面。采用并列型双组分丝加工的最典型的纺织品是帘子布。

细支纱:双组分超细纤维

海岛型截面形成一组双组分超细纤维。用此种方法可生产人造革或丝绒等民用产品长丝。典型的(海岛型)聚合物组合是PET/CoPET和PA/CoPET。在纤维加工工艺之后,作为“海”的聚合物在碱液中溶解,只有作为“岛”的长丝留下来。这种工艺可加工出线密度低至0.03 dtex的超细长丝。在市场上,海岛纤维通常为37岛,而采用Oerlikon Barmag(欧瑞康巴马格)的装备可加工岛数高达91岛的长丝。在这种情况下,喷丝板的孔密度会适当降低。“海”组分为30%的纤维可实现稳定生产,也可加工海组分比例更低的纤维,但是易造成开纤困难,产品手感变差。

桔瓣型截面形成第二组双组分超细纤维。这种结构常用于长丝或纺粘产品加工中,在短纤领域应用较少。最常见的是16瓣长丝,但32或64瓣的长丝也可以加工。可机械撕裂的长丝是用PET/PA6制成的。这些聚合物相互之间的粘合度较低,易于机械分离。在非织造布生产中,可采用水刺工艺进行分离,在纺织品加工中可通过染色工艺进行分离。过去通常采用的原料成分比例是50/50。为降低成本,PA6的比例一直在降低,目前为20%。

针对高端产品的先进技术

纺丝组件的压差对双组分工艺的稳定性起决定性作用:压差越小,工艺越稳定。聚合物的质量也同样重要。质量良好、稳定且对温度变化不太敏感的聚合物可确保纺丝工艺的稳定。原料的黏度均匀、分子量分布范围窄也是确保双组分纤维纺丝过程稳定的必要条件。

欧瑞康巴马格公司和Oerlikon Neumag(欧瑞康纽马格)公司自上世纪80年代中期以来一直提供双组分纤维加工系统,因此积累了丰富的技术知识和经验。这两家化纤系统制造商已经将短纤加工系统以及BCF、POY、FDY和纺粘非织造布加工系统都配备了双组分纺丝设备,主要用于加工上述 4 种截面的纤维。

市场对系统和工艺的要求正变得越来越复杂。目前标准的混合比是70/30,较大混合比(如90/10皮芯型双组分丝)也越来越常见。为此,对每种聚合物采取单独的温度控制和扩充的工艺窗口成为欧瑞康巴马格和欧瑞康纽马格公司加工系统的标准配置。

系统的设计理念

在所有双组分纤维生产系统中,对不同的聚合物A和B来说,从挤压机、熔体过滤器到纺丝箱体这一过程中温度的传递均可单独控制。根据聚合物种类,建议更加系统地实行温度分离。以这一理念为基础,在到达纺丝组件之前不同聚合物的温度都是单独控制的,尤其是从纺丝泵到纺丝组件的大部分熔体输送管线。

基于系统理念,聚合物B的温度传递在整条输送线上会有所变化(图 1)。不考虑此因素,两种聚合物在纺丝组件汇合,在此达到一个共同的温度水平,形成适配的黏度。为了保证纺丝质量均匀,聚合物的黏度差不宜过大。在并列型纺丝工艺中,黏度差异过大会造成纺丝缺陷,产生所谓的“死弯”,导致熔体流在喷丝板下方出现“弯角”等现象。

单温系统

单温系统的设计理念包括在聚合物到达纺丝箱体之前实行温度隔离。起始状态下,聚合物A(如PET)的工艺温度高于聚合物B(如PA6)。总体来说,聚合物A的分配管和纺丝箱体的温度是相同的。它们通常与联苯加热系统的管路连接。

虽然如此,像双温系统中那样的系统化温度隔离也并非基本配置。对于一些双组分纤维的加工来说(例如用再生聚合物或B级聚合物作为芯,用原生聚合物作为皮层加工双组分纤维时),一般设定相同的工艺温度。对于一些短纤维和纺粘非织造布产品来说,温度的传递与单温系统的情况相似,尽管工艺温度差别很大。其中一个例子是皮芯型PET/PE纤维:PET的加工温度大约在295 ℃,而PE的工艺温度为210 ℃。这是由于PE对高温相对敏感,由于通过量大而使停留时间较短。

双温系统

双温系统的设计原理是对聚合物进行温度隔离,每种聚合物在进入纺丝箱体之前采用单独的温度控制系统。系统地进行温度隔离对加工PS、TPU等降解风险高的聚合物以及CoPET、CoPA6和CoPP等几种改良聚合物来说很重要。例如:随着加工温度的提高,PA6的单体呈指数级增长。对于敏感型聚合物来说,应该尽量控制其在高温纺丝箱中停留的时间。由于采用双温系统的特殊设计,B组分在A组分温度环境中停留的时间得到大幅缩短(图 2)。

在双温系统中,B组分的纺丝泵和熔体分配系统安装在单独的箱体内,而这个箱体与自己的联苯加热系统连接。熔体在到达纺丝箱体的过渡过程中得到连续加热。市场常见的系统则不同,在设计上有明显缺陷,容易使熔体经过未加热区域时产生凝固,在生产停顿的情况下形成堵塞,阻挡熔体流动,从而导致整个系统停产。

SP8×B:专为敏感的双组分长丝设计的纺丝箱体

由于采用新的纺丝系统概念,敏感的聚合物也能转换为双组分丝。新技术以上述双温系统为基础。采用这种新技术,聚合物的质量和黏度可根据相应的工艺要求进行精确调整。两种聚合物的输送管以及纺丝泵的联苯加热系统严格分离,直到在纺丝组件将两种组分合并,确保对每一种聚合物最少的损伤。这反过来又保证最佳的纺丝条件。

新系统以SP8×B纺丝箱概念为基础,与普通的矩形纺丝箱相比同样具有节能优势,例如:可有效降低加热能耗。较不敏感的聚合物也可以用标准SP8×B双组分纺丝箱毫不费力地生产。新的纺丝系统概念既适用于(市场上少见的)单排排列的纺丝箱,也适用于双排和“Z”形排列的纺丝箱。

总结

欧瑞康巴马格公司和欧瑞康纽马格公司为各个应用领域提供量身定制的系统。在标准聚合物和标准截面产品加工方面,单温系统是理想的选择,而双温系统则适合于加工超细纤维和对温度敏感的聚合物。

然而,市场上现有的大多数共聚物的稳定性和对温度的依赖性比几年前明显提高。因此,在到达纺丝箱体之前的输送过程中,需系统化分隔温度的聚合物的比例在5% ~ 10%之间。利用单温系统可加工大多数类型横截面的双组分纤维,因此具有明显的成本优势。

采用欧瑞康化学纤维事业部受专利保护的双温系统,可将敏感型聚合物加工成高质量双组分纤维。这种概念还为生产商提供了高度灵活性。