红外热像与DGA联合诊断电压互感器局放缺陷

郭文笔,段肖力,朱 仁,隆 俊,唐民富

(1.国网湖南省电力公司湘西供电分公司,湖南吉首416000;2.国网湖南省电力公司电力科学研究院,湖南长沙410007)

红外热像与DGA联合诊断电压互感器局放缺陷

郭文笔1,段肖力2,朱 仁1,隆 俊1,唐民富1

(1.国网湖南省电力公司湘西供电分公司,湖南吉首416000;2.国网湖南省电力公司电力科学研究院,湖南长沙410007)

通过红外热像检测和油中溶解气体分析联合诊断了一起220 kV电压互感器内部局部放电缺陷,并准确的判断了设备缺陷性质和位置。两种带电检测技术的联合使用,有效的避免了一起严重设备损坏事故的发生。

互感器;红外测温;油中溶解气体分析;热—气联合诊断

电气设备在发生故障时一般会伴随产生“热、声、光、电、气”等多种故障特征信息。针对不同的故障特征信息采取红外热像检测、油中溶解气体分析等带电检测技术,可以发现并诊断设备缺陷的性质和原因,从而避免设备故障的发生或由设备故障而引发的电网事故。而随着带电检测技术的不断发展,在某些成熟应用的带电检测技术单独分析基础上,将相关的带电检测项目进行联合诊断和关联分析(如声—电联合、热—气联合等),能更全面的把握设备的运行工况,实现对设备更加精准的分析和诊断。

2013年,在对某变电站进行带电检测时,发现1台220 kV电压互感器电容单元有异常发热情况,进行油中溶解气体分析时发现互感器内乙炔含量严重超标。通过采用热—气联合诊断和关联分析,判断该互感器电容单元存在局部放电缺陷。后经解体检查发现该互感器内部膨胀器脱焊、裂开,致使互感器在运行中产生悬浮放电现象。

1 热—气联合诊断原理

1.1 电压互感器发热机理

电压互感器内部故障是指封闭在固体介质、绝缘油及设备壳体内部的各种设备缺陷、隐患。由于绝缘介质和设备外壳的阻挡,通常难以从互感器的外部直接获得设备故障的直观特征信息〔1〕。但通过电气设备的内部结构和运行工况,依据传热学理论,分析传导、对流和辐射3种热交换形式的传热规律,并结合现场检测实例的统计分析和解体检查的验证,也能获得电气设备内部故障在设备外部显现的温度分布规律或热像特征,从而对设备内部故障的性质、部位及严重程度做出判断。

电压互感器的绝缘结构主要有固体(绝缘纸)和液体(绝缘油)的电介质共同组成。在交变电压的作用下产生的能量损耗,通常称为介质损耗。产生损耗的发热功率表示为:

式中 U为交变电压(V);ω为交变电压角频率;C为介质等值电容(F);tanδ为介质损耗因数。

绝缘电介质损耗产生的发热功率与所施加电压的平方成正比,而与负荷电流的大小无关,因此称这种损耗发热为电压致热型发热。式(1)表明,即使在正常状态下,电气设备内部和导体周围的绝缘介质在交变电压作用下也会有介质损耗发热,当绝缘介质的绝缘性能出现故障时,会引起绝缘介质损耗增大,导致介质损耗发热功率增加,使设备的运行温度升高。

1.2 绝缘油产气机理

绝缘油是由许多不同分子量的碳氢化合物分子组成的混合物,在设备内部发生电或热的故障时,某些C—H键和C—C键获得足够能量后断裂,伴随生成少量活泼的氢原子和不稳定的碳氢化合物自由基,这些氢原子或自由基通过复杂的化学反应迅速重新化合,形成氢气和低分子烃类气体,如甲烷、乙烷、乙烯、乙炔等。故障发展初期,产生的气体量较少,基本溶解于油中;当故障能量较大、故障时间较长时,产生的气体逐渐增加,可能聚集成游离的气体〔1〕。

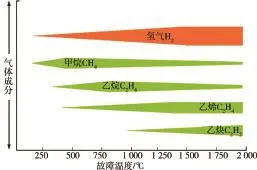

图1 故障时产生的特征气体与故障温度的关系图

绝缘油中各种碳氢化合物的不同化学键的断裂需要不同的能量,设备发生不同性质故障时,产生的特种气体也不同。在发生低能放电故障时,首先致使最弱的C—H键(338 kJ/mol)断裂,主要重新化合成氢气;而C—C键的断裂需要较多的能量,随着能量的逐渐增加,迅速以C—C,C═C,键的形式重新化合为烃类气体。故障时产生的烃类气体和故障点温度的关系如图1所示。

2 设备故障简介

2.1 红外热像检测情况

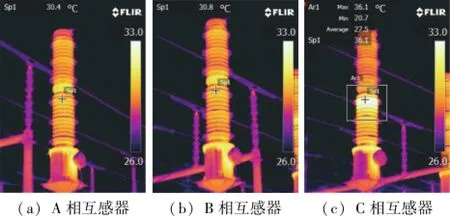

2013年6月,在对某220 kV变电站一次设备进行带电检测时,采用红外热像检测发现220 kVⅡ母6×24 C相电压互感器的下节电容上法兰处有明显的发热现象,如图2所示。

图2 6×24电压互感器红外测温图

发现设备异常情况后,试验人员对比了互感器在2012年的红外热像图谱,对互感器历年的电气试验数据进行了分析,并查阅了互感器的历史运行工况,均未发现存在异常情况,而C相互感器的最热点温度高达36.1℃,与A相互感器相同部位的温差达5.3 K,相对温差为57%,见表1。根据电压致热型设备诊断判据〔2〕,互感器红外热像呈现的是局部发热异常现象,初步判断为互感器电容单元受潮或内部电容元件老化,在电压作用下产生局部放电而引起的介质损耗增大所致,立即进行停电检查并开展介质损耗因数及电容量测试。

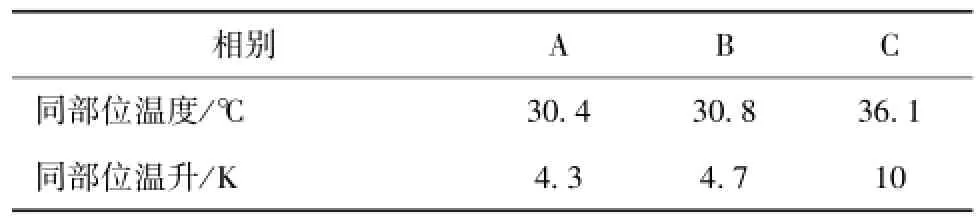

表1 互感器红外测温具体情况表

2.2 油中溶解气体分析

红外热像检测发现设备存在异常情况后,为诊断设备缺陷的性质并判断设备故障的发展趋势,化学人员对该互感器进行了带电取油样并开展了油中溶解气体成分的检测分析。

从油色谱分析结果可知,油中溶解气体成分中的乙炔(5.33 μL/L)、氢气(443.99 μL/L)已严重超过相关标准的规定值〔3〕:220 kV及以下电压等级的电压互感器氢气含量不超过150 μL/L、乙炔含量不超过3 μL/L、总烃含量不超过100 μL/L的要求。通过三比值分析,互感器油样的编码组合为100,判断故障类型为电弧放电,可能故障原因为电容器单元之间存在层间放电现象。

通过红外热像检测和油中溶解气体分析两种带电检测技术联合诊断该互感器下节电容上法兰处存在电弧放电,故障原因可能为该部位电容进水受潮或存在连接不良而产生的放电现象〔4〕。

3 设备故障查找

3.1 诊断试验

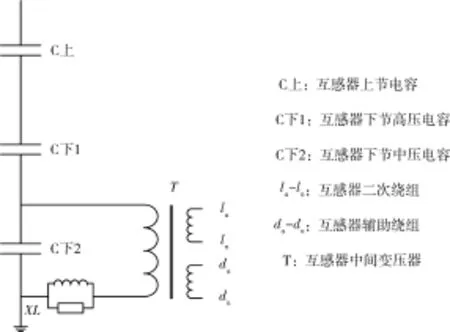

在初步诊断设备故障后,为查找设备故障的具体情况和原因,对该互感器进行了停电诊断试验,主要开展了介质损耗及电容量、绝缘电阻、互感器变比测试等试验,互感器电气原理如图3所示。

图3 电压互感器电气原理图

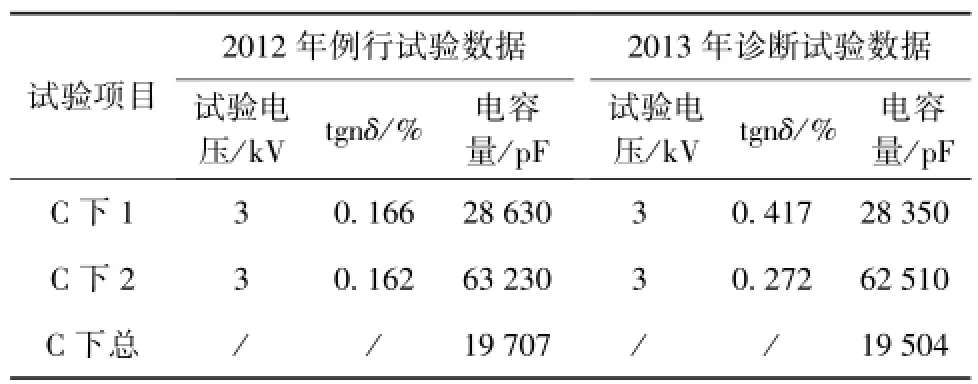

通过对比分析2012年该互感器的停电例行试验结果,见表2。发现电容单元C下1、C下2电容介质损耗因数有明显的增长,其中C下1介损增幅达151.2%,其他试验均未检测出异常情况。可以初步判断互感器的电容单元存在异常,可能存在进水受潮等情况。

表2 6×24电压互感器缺陷前后试验数据对比

3.2 解体检查

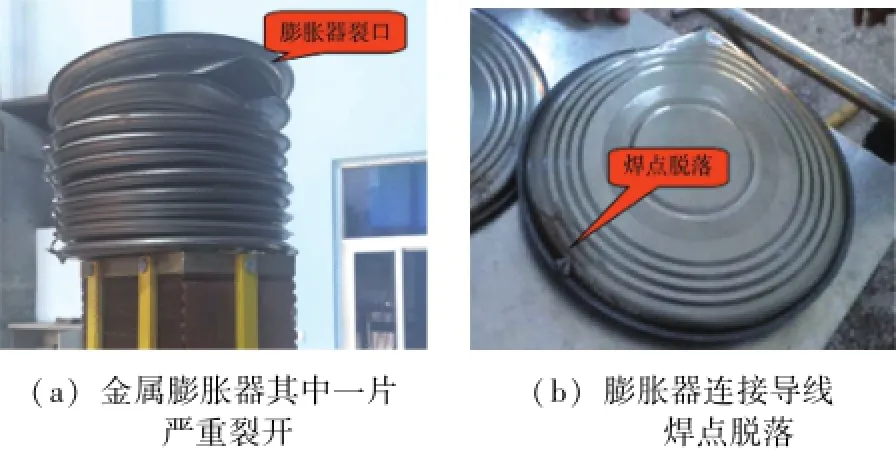

经解体检查,发现互感器下节电容单元第二片膨胀器边缘有一道18 cm长、4 cm高的裂口,且该膨胀器与其他膨胀器的等电位连接线焊点脱落,具体情况如图4所示,互感器电容单元的其他部位以及电磁单元未发现损坏或放电现象。

图4 互感器电容单元解体检查情况

对比膨胀器的裂口与红外热像图谱的最热点位置,发现非常的吻合,从而验证了联合诊断对互感器缺陷的分析和诊断情况。

4 原因分析

1)互感器膨胀器等电位连接线焊接工艺不良,导致设备存在脱焊的隐患。膨胀器等电位连接线在焊接过程中存在虚焊现象,致使互感器在运行过程中随着膨胀器的热胀冷缩而出现焊点脱落的故障,在交变电压的作用下金属膨胀器产生悬浮放电,从而出现互感器局放发热异常的情况。

2)膨胀器焊点脱落后,由于存在局部放电现象,温度不断升高使膨胀器逐渐裂开,进一步加剧了放电故障的发展。

5 结语

通过“热—气”联合诊断分析,并结合互感器停电诊断试验和解体检查,介绍了一种典型的“热—气”联合诊断带电检测方法的应用。通过红外热像检测和油中溶解气体分析联合分析,有效发现了220 kV电容式电压互感器内部局部放电异常的缺陷,避免了一起因设备故障导致220 kV母线事故的发生。联合诊断技术与传统单一的带电检测技术相比,可以更加准确的定位缺陷位置和判断故障原因,能够为状态检修工作的开展提供更为准确、有效的依据。

〔1〕国家电网公司运维检修部.电网设备带电检测技术〔M〕.北京:中国电力出版社,2014.

〔2〕中华人民共和国国家发展和改革委员会.带电设备红外诊断应用规范:DL/T 664—2008〔S〕.北京:中国电力出版社,2008.

〔3〕国家能源局.变压器油中溶解气体分析和判断导则:DL/T 722—2014〔S〕.北京:中国电力出版社,2014.

〔4〕国网湖南省电力公司电力科学研究院.电力设备红外诊断典型图谱及案例分析〔M〕.北京:中国电力出版社,2013.

Partial discharge diagnosis of voltage transformer combining infrared thermography and oil chromatographic analysis

GUO Wenbi1,DUAN Xiaoli2,ZHU Ren1,LONG Jun1,TANG Mingfu1

(1.State Grid Hunan Electric Power Corporation Xiangxi Power Supply Company,Jishou 416000,China;2.State Grid Hunan Electric Power Corporation Research Institute,Changsha 410007,China)

A 220 kV potential transformer inner partial discharge has been diagnosed by the method of combined infrared thermograph and oil chromatographic analysis and the defect property and location has been judged accurately.The combined use of two kinds of on-line detection technology can avoid a serious equipment damage accident successfully.

potential transformer;infrared thermograph;oil chromatographic analysis;thermo-gas combined diagnosis

TM855.1

B

1008-0198(2016)02-0057-03

10.3969/j.issn.1008-0198.2016.02.014

2015-12-29 改回日期:2016-02-24