基于应力突变的刮板输送机断链检测系统

吴孙阳, 张行, 卢明立, 杨志明, 闵令江, 李伟

(1.中国矿业大学 机电工程学院, 江苏 徐州 221116;

2.连云港天明装备有限公司, 江苏 连云港 222062)

基于应力突变的刮板输送机断链检测系统

吴孙阳1,张行1,卢明立2,杨志明2,闵令江2,李伟1

(1.中国矿业大学 机电工程学院, 江苏 徐州221116;

2.连云港天明装备有限公司, 江苏 连云港222062)

摘要:针对重型刮板输送机断链事故频发问题,设计了基于应力突变的刮板输送机断链检测系统。该系统利用应变传感器实时检测出刮板输送机是否发生链条断裂,能准确判断哪根链条发生断裂,克服了已有检测技术的不足,具有简单易行、灵敏度高、准确性高的特点。仿真结果验证了该系统的可行性。

关键词:刮板输送机; 断链检测; 应力突变; 应变传感器; Adams动态仿真

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160405.0906.006.html

0引言

重型刮板输送机是矿井综采、港口运输等的主要运输设备,其刮板链是重要的运动受力部件,刮板链材料的强度、韧性、耐磨性和抗腐蚀性能必须满足强度要求,但在实际生产过程中,受到材料性能不合格、磨损严重和使用维修不够标准等因素的影响,断链现象较为普遍[1]。据不完全统计,刮板输送机事故中约有52.2%由断链引起,对整机安全运行和沿线工作人员生命安全构成巨大威胁。

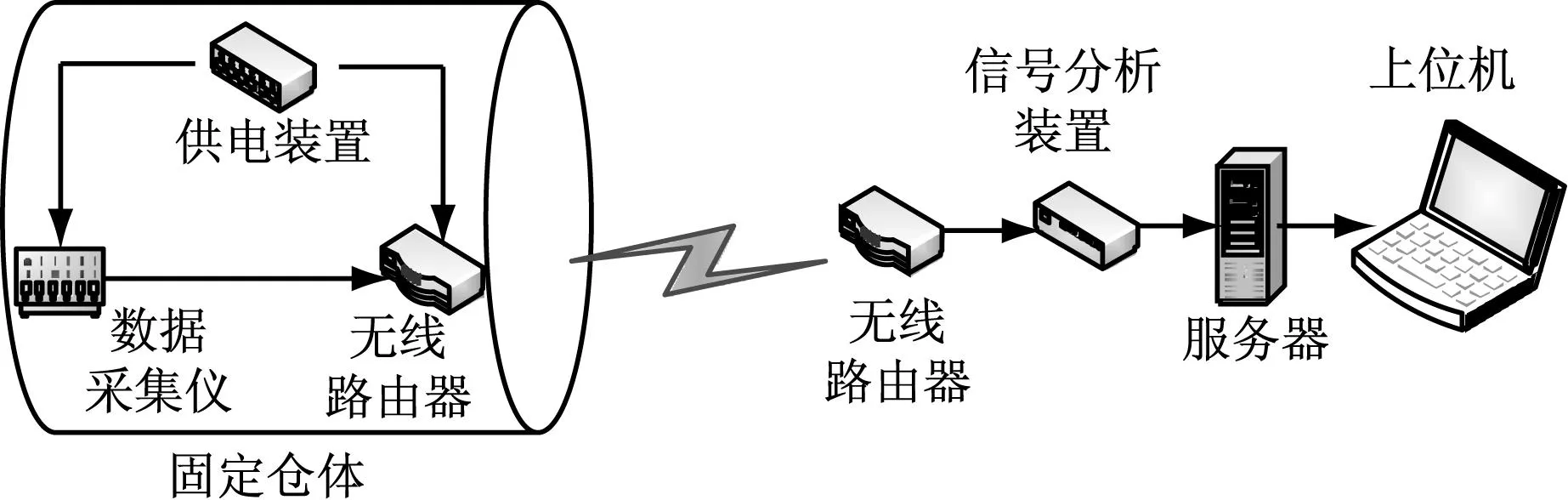

由于刮板输送机工作环境复杂多变,断链故障难以采用磁电效应、光学变形和超声波裂纹检测等手段进行有效评估,断链检测仍是亟待解决的技术难题。目前,已有的断链检测方法如驱动电动机电流检测法和张紧液压缸压力检测法,可有效完成全部链条断裂状态的检测,但不适用于部分链条断裂的情况,具有一定的局限性。刮板输送机断链时要承受巨大的载荷冲击作用,造成载荷分布不均,为此,本文基于应力突变原理,结合刮板输送机链轮链条啮合规律[2],提出了一种新型的刮板输送机断链故障检测系统。该系统通过应变传感器对链轮最大受力区应力应变信号进行数据采集,然后将信号经无线信号传输装置发送至信号分析装置,再将信号处理结果通过线缆传递到服务器和上位机,以对数据分析结果进行进一步分析判断,进而完成故障判断,当故障发生时,采取必要的应急措施,避免重大事故发生。此外,本文基于Adams虚拟样机技术[3],针对刮板输送机多接触问题进行相关研究,通过模型简化,对刮板输送机断链过程进行仿真分析,进一步验证了刮板输送机断链故障检测系统的可靠性。

1系统原理

刮板输送机断链故障发生时,必然是一根链条首先断裂,由此直接引起其他链条受力突增,当受力超过允许值时,其他链条无法承受载荷冲击而相继断裂;根据链轮链条啮合规律,刮板输送机某个链条发生断链的同时,会伴随2个明显变化:① 与其啮合的链轮轮齿变形量短时间内会发生突变。② 与未发生断链链条啮合的链轮轮齿受力面变形量短时间内无明显变化。

刮板输送机断链检测系统整体结构如图1所示,刮板输送机链条受力[4]主要有刮板链链轮轮齿压力、与中部槽之间的摩擦力、刮板链绕过链轮组件时的弯曲阻力、中部槽弯曲时的附加阻力、倾斜运输时物料和刮板链链条的自重分力等。圆环链与链轮承受较大的静载荷和动载荷,经常处于冲击和脉动负荷下的环境,极易发生断链事故。系统通过对比与不同链条啮合的链轮轮齿受力面的应力变形情况,来判定刮板输送机某个链条是否发生断链,在全部链条断裂之前及时采取必要的停机措施,避免发生严重损坏事故。

1-电动机; 2-胶带传动系统; 3-减速器; 4-联轴器; 5-链轮;

2系统设计

2.1断链检测机构

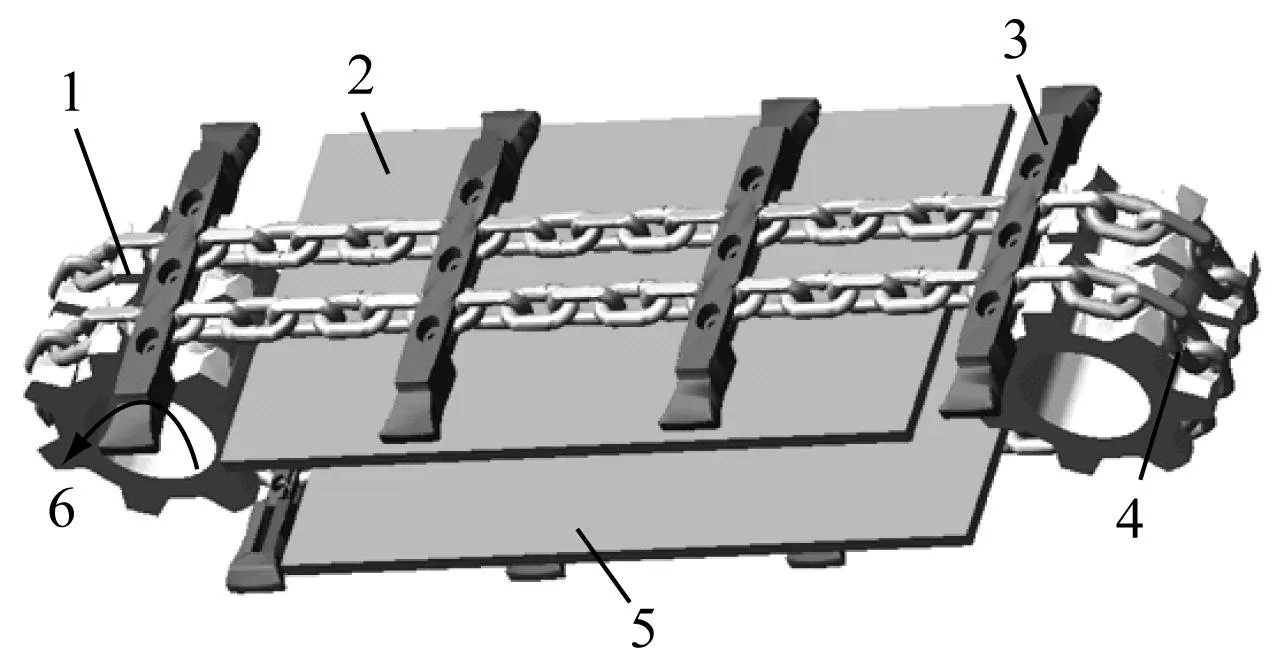

刮板输送机断链检测机构如图2所示。整个机构设计基于原有刮板输送机机头链轮传动部分:在主轴端部机械加工伸长轴,用于固定仓体的安装;在主轴末端上开引线槽,用于若干组应变传感器布线;轴端位置采用螺栓连接的方式,将伸长轴与主动轴固定,实现固定仓体和链轮组件同步旋转;固定仓体用于安装供电装置、数据信号采集设备和无线传输设备。

1-主轴; 2-调心轴承; 3,4-驱动链轮; 5-引线槽; 6-挡圈;

2.2无线信号传输模块

无线信号传输模块主要由若干组应变传感器、数据信号采集设备、无线信号传输设备、信号处理装置和供电装置等组成[5]。数据信号采集设备用于对若干组应变传感器应力应变进行数据采集;无线信号传输设备用于数据信号的无线传输;信号处理装置可对采集到的数据进行进一步处理;供电装置用于各设备的供电。

2.3应用实施方案

刮板输送机链轮链窝位置变形最大,应变传感器布线安装如图3所示,阴影部分为受力区域。若干组应变传感器贴于相同相位的链轮轮齿根部,可随链轮组件同步旋转,防止应变传感器受损且便于应变传感器贴片。以一组应变传感器布线为例,应变传感器线缆从链轮轮齿间横链槽的中部引出,并在链轮轴上通过轴向凹槽导引,最终连接到链轮轴轴端的固定仓体内部的数据采集仪上,断链检测所需的信号分析装置、无线传输装置和供电装置等安装于固定仓体内部,可随主轴同步旋转,克服了整个链轮应变检测系统设备安装引线带来的不便。

1-受力区; 2-应变传感器; 3-线缆; 4-引线槽; 5-伸长轴;

在刮板输送机断链检测过程中,首先通过上位机进行初始化,设置应变变化率阈值J1(%);然后,通过若干组应变传感器采集与不同链条啮合的链轮轮齿受力面的应变数据;数据采集仪采集应变传感器传来的应变信号并进行转换,并通过固定仓体内无线路由器进行信号发射;位于信号处理系统中的无线路由器接收来自固定仓体的无线信号,并将其传送给信号分析装置进行分析;信号分析装置可实时计算两侧链轮轮齿受力面的应变变化率W1(%),判断轮齿受力面的应变是否突变,并将分析结果通过线缆传递到服务器,再传递到上位机进行进一步分析判断。无线信号传输模块原理如图4所示。

图4 无线信号传输模块原理

上位机实时比较存储在服务器中的来自信号分析装置的分析结果(与不同链条啮合的链轮轮齿受力面应变变化率W1)与所设定的应变变化率阈值J1之间的关系:若在每10 s内的任意时刻出现W1>J1,且其他轮齿受力面应变增大或其他轮齿的|W1|<10%,则可判定刮板输送机上与应变在10 s内突然减小J1以上的轮齿啮合的刮板链发生了断链。当检测到断链时,上位机立即动作,预警并停机处理,否则上位机不动作,循环执行检测过程。检测系统工程流程如图5所示。

3Adams虚拟样机仿真

3.1虚拟样机仿真参数设置

刮板输送机的动态仿真系统中,仿真模型的接触情况很多,仿真过程中,通过合理设置参数[6]、正确选择积分算法等取得了良好效果。

(1) 接触碰撞模型参数接触刚度K和阻尼系数C的确定:

图5 检测系统工作流程

(1)

(2)

式中:R1,R2为相互碰撞的2个构件的曲率半径;E1,E2为2个构件的材料弹性模量;μ1,μ2为2个构件的材料泊松比。

(3)

式中:e为相互碰撞的2个构件的碰撞恢复系数;n为接触力的非线性指数(Force Exponent);U为2个接触体碰撞时接触点处的相对速度;δ为2个构件的最大接触穿透深度(Penetration Depth),一般取为0.1 mm。

C表征碰撞能量损失,通常设为刚度系数的0.1%~1%,根据计算得出的初始值,并在链传动仿真过程中反复调整,取K=1.0×104 N/mm,C=50 N·s /mm。

(2) 积分和其他参数设置。链传动系统仿真过程中,设置积分器(Integrator)为GSTIFF,积分格式为I3,积分误差设为0.001。校正器(Corrector)和积分多项式阶数(Kmax)等由系统默认设置,通过多组实验数据表明,综合考虑设置仿真步数(Steps)为1 000时,仿真效率最高。

3.2驱动函数设置

在2个链轮组平面铰接副处施加旋转驱动,采用Step 函数的使用格式为step(time,0,0,0.1,36d),旋转驱动特性曲线如图6所示。

图6 旋转驱动特性曲线

3.3断链故障仿真分析

为了模拟刮板输送机断链时链轮链条啮合过程中的应力变形情况,检测应力突变,通过creo2.0建立链传动模型,如图7所示。

1-链轮组件; 2-上中板; 3-刮板组件; 4-链条(标记平链);

刮板输送机刮板和中部槽模型较为复杂,仿真占用了大量计算机资源,求解困难,通过对链传动系统的三维几何模型添加约束并在虚拟样机模型中圆环链之间以及圆环链与链轮之间定义接触[7],并对驱动链轮和从动链轮定义驱动,实现了整个刮板输送机链传动系统的仿真。通过人为设置故障[8],得到刮板输送机链传动系统从卡链到断链的运行过程,如图8所示。在0~0.1 s内,链轮转速达到30°/s,并以此转速匀速旋转,设置仿真时间为5 s,仿真步数为500歩。

图8刮板输送机故障仿真

刮板输送机断链故障发生时,一旦链条受力超过允许值,便会因无法承受载荷而发生断裂,根据链轮链条啮合规律,与链条啮合的链轮轮齿变形量短时间内会发生突变。在刮板输送机断链故障仿真过程中,非标记链条所在的链首先断裂,由此直接引起其标记链条所在链受力突增,链条啮合的链轮轮齿受力面变形量短时间内相应发生突变。图9为标记链条和链轮啮合过程中受力变化规律。从图9可以看出,刮板输送机从正常启动开始,到平稳运行,再到卡链并最终断链的整个过程中,在1.8~1.9 s处应力突变明显。

(a) X方向接触力

(b) Y方向接触力

(c) Z方向接触力

(d) 总体接触力

通过以上仿真可以得出,在刮板输送机断链的过程中,存在着应力突变,说明该刮板输送机断链检测系统是可行的。

4结语

基于应力突变的刮板输送机断链检测系统通过应变传感器测量与不同链条啮合的链轮轮齿受力面的应变,及时检测出刮板输送机是否存在链条断裂隐患,且能准确判断哪根链条发生断裂。该系统可以在链条全部断裂前发出报警信号,避免了刮板输送机链条全部断裂引起的设备严重损坏和经济损失,具有灵敏度高、准确性高的特点。

参考文献:

[1]朱建江.刮板输送机断链故障分析及处理措施[J].能源与节能,2015(7):104-105.

[2]刘灵伟.刮板输送机断链的原因及对策[J].黑龙江科学,2014,5(1):111.

[3]刘广鹏,王学文,杨兆建,等.刮板输送机链传动系统动力学特性分析[J].机械传动,2014(7):115-118.

[4]郭忠.刮板输送机链轮链条啮合特性仿真研究[D].西安:西安科技大学,2011.

[5]顾铭,洪明,宋鸣.虚拟样机技术及其在ADAMS中的应用[J].成都电子机械高等专科学校学报,2005(4):1-4.

[6]郭忠,龚晓燕,陈贺.刮板输送机链轮传动系统动力学仿真分析[J].煤矿机械,2010,31(9):68-71.

[7]安雪斌,潘尚峰.多体系统动力学仿真中的接触碰撞模型分析[J].计算机仿真,2008,25(10):98-101.

[8]杨俊燕,任家骏,张明,等.基于MSC.ADAMS软件仿真的关键问题[J].机械管理开发,2008,23(3):185-186.

Chain scission detection system of scraper conveyor based on stress mutation

WU Sunyang1,ZHANG Xing1,LU Mingli2,YANG Zhiming2,MIN Lingjiang2,LI Wei1

(1.School of Mechanical and Electronical Engineering, China University of Mining and Technology,Xuzhou 221116, China; 2.Lianyungang Tianming Equipment Co., Ltd., Lianyungang 222062, China)

Abstract:For problem of frequent accidents of chain scission of heavy-duty scraper conveyor, a chain scission detection system of scraper conveyor based on stress mutation was designed. The system can detect by strcuin sensor in real time whether the chain breakage occurs, and accurately determine which chain is broken. The system is effective with simple operation, has high sensitivity and high accuracy, which overcomes shortcomings of existing detection technology. The simulation results verify the feasibility of the system.

Key words:scraper conveyor; chain scission detection; stress mutation; strain sensor; Adams dynamic simulation

作者简介:吴孙阳(1992-),男,江苏东台人,硕士研究生,研究方向为状态监测及故障诊断,E-mail:1015365716@qq.com。 谭长森(1983-),男,江苏邳州人,工程师,现主要从事矿山机电设备控制方面的研发和推广工作,E-mail:tcs1983@126.com。

基金项目:教育部新世纪优秀人才支持计划项目(NCET-13-1018);江苏省科技成果转化专项资金项目(BA2014113)。 科技部科研院所创新资金项目(2014EG122198);天地(常州)自动化股份有限公司研发项目(12SY013)。

收稿日期:2015-11-26;修回日期:2016-02-22;责任编辑:胡娴。 2015-12-09;修回日期:2016-02-03;责任编辑:张强。

中图分类号:TD528.3

文献标志码:A网络出版时间:2016-04-05 09:06

文章编号:1671-251X(2016)04-0023-05

DOI:10.13272/j.issn.1671-251x.2016.04.006

吴孙阳,张行,卢明立,等.基于应力突变的刮板输送机断链检测系统[J].工矿自动化,2016,42(4):23-27.