大功率双丝GMAW双脉冲多相位协同控制系统*

吴开源 梁焯永 何祖伟 黄玺 程佳

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

大功率双丝GMAW双脉冲多相位协同控制系统*

吴开源梁焯永何祖伟黄玺程佳

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

摘要:为提高大功率双丝熔化极气体保护焊(GMAW)的焊缝成形质量,提出了双脉冲波形控制方法,利用DSP内部集成的脉宽调制(PWM)模块,以软件方式实现了并联式主从机PWM信号的直接数字化控制,从而实现主从机的双脉冲波形调制.利用DSP的I/O通信方式建立双脉冲多相位协同控制系统,实现大功率双丝GMAW两路脉冲同步、交替和独立3种输出形式的协同控制.试验结果表明:所设计的双脉冲多相位协同控制系统满足设计要求,焊接过程稳定,双电弧干扰小,飞溅小,焊缝成形良好,双脉冲焊缝表面呈鱼鳞状,能很好地实现大功率双丝GMAW工艺.

关键词:大功率双丝熔化极气体保护焊;双脉冲;相位;协同控制;脉宽调制;数字信号处理器

作为焊接技术创新的重要支撑点,高效化焊接主要体现在焊接厚板时提高熔敷效率、改善焊接接头质量[1].实现高效化焊接的关键在于焊接电流的进一步提高.大功率双丝熔化极气体保护焊(GMAW) 是高效化焊接的主要方式之一,比传统的双丝GMAW有着明显的优点,焊接电源输出的大电流(脉冲峰值电流大于630 A)作用在焊丝上,主从电弧会形成一个熔池,两个电弧产生射滴过渡的熔滴使熔池宽且深,可明显提高焊接效率[2].但大功率双丝GMAW对材料的热输入大,因此引起焊缝区及热影响区晶粒粗大,严重降低了材料的韧性,一些结构焊接后需要进行热处理,使其应用受到限制.双脉冲GMAW是在常规单脉冲GMAW的基础上设计的一种新工艺方法.双脉冲GMAW的两种脉冲交互作用对熔池的搅拌作用强烈,可降低焊接气孔的产生概率,细化焊缝区及热影响区晶粒,形成的焊缝具有明显的鱼鳞状外观[3- 5].目前关于单丝单脉冲焊接[6- 7]和单丝双脉冲焊接[8- 9]以及双丝单脉冲焊接[10- 11]国内外已有较多研究,但是关于大功率双丝GMAW双脉冲焊接的研究尚属空白.大功率双丝GMAW双脉冲焊能提高焊缝成形质量和焊接效率,对其进行研究有非常重要的意义.为此,为了实现高效化焊接,根据双脉冲焊缝成形质量的优化原理,结合DSP数字化控制技术,文中提出了大功率双丝GMAW双脉冲多相位协同控制方法,并设计了一种基于DSP数字化控制的双脉冲多相位协同控制系统,详细阐述了协同控制系统的工作过程;进行了焊接工艺试验,分析了3种不同相位模式的试验结果,对文中所设计的双脉冲多相位协同控制系统的焊接过程稳定性进行了验证.

1大功率双丝GMAW双脉冲相位

目前的双丝GMAW电源的电流输出都是单脉冲形式,即在焊接过程中主机或从机输出的电流波形只有单一频率和占空比组分[12- 13].双脉冲相当于两个参数不同的单脉冲,即脉冲1与脉冲2按照设定的双脉冲切换频率和切换占空比交互出现.

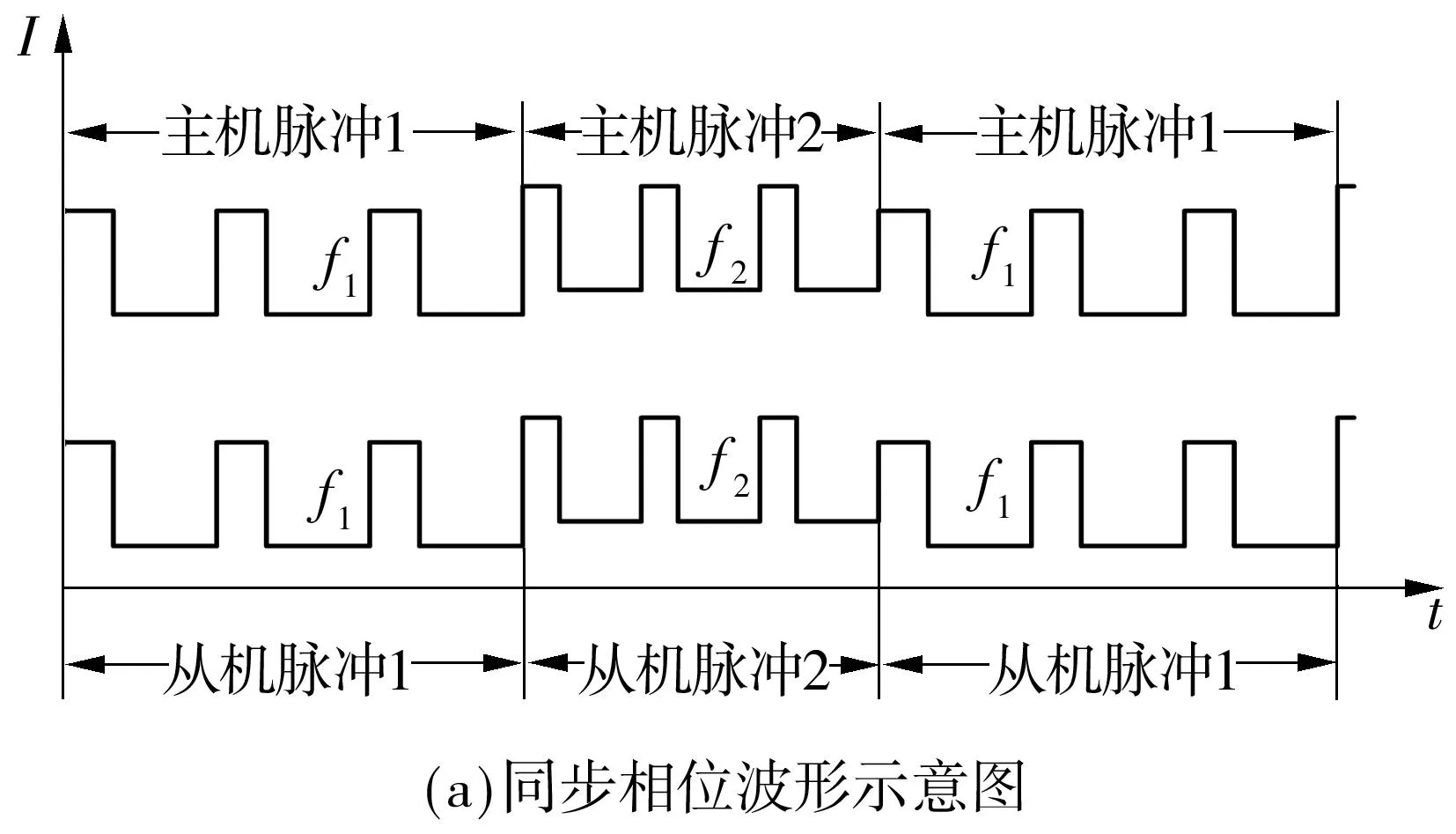

所设计的大功率双丝GMAW双脉冲电源的主机和从机分别给前丝和后丝供电.主机和从机的电流输出波形都是双脉冲波形.大功率双丝GMAW双脉冲焊接系统产生的两路脉冲电流可实现同步、交替和独立3种不同的相位模式,如图1所示.

图1 双丝GMAW双脉冲的3种相位模式波形示意图

Fig.1Double-pulse waveform diagram of three types of phases of twin-wire GMAW

(1)同步相位.主机和从机双脉冲电流同时达到最大值,有利于形成较大的熔深,一般用于低碳钢的焊接.

(2)交替相位.主机和从机双脉冲电流波形相差180°,即在某一时刻只有一个电弧处于燃烧状态.当焊接参数设置最佳时,脉冲电弧无短路、实现一脉一滴过渡,每个熔滴大小几乎与焊丝直径相同,焊接过程稳定,减少了合金元素的烧损,电弧的相互作用力只有普通焊接时的1/4,甚至更低,对熔滴过渡的影响较小,能显著减少焊接飞溅.

(3)独立相位.由于脉冲电流到达峰值的时间不同,既能显著降低电弧的作用力,减少飞溅,又能实现较大的熔深,焊接碳钢可获得更快的焊接速度.

大功率双丝GMAW双脉冲多相位协同控制系统主要实现上述两路脉冲同步、交替和独立3种相位输出形式的协同控制.

2多相位协同控制系统硬件设计

2.1主从机双脉冲波形控制系统

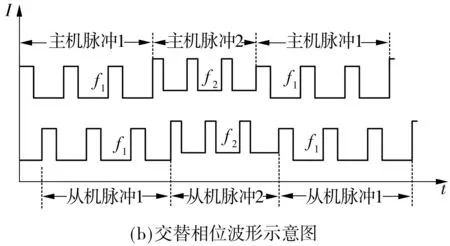

双脉冲波形的调制利用DSP内部集成的脉宽调制(PWM)模块,以软件方式实现了主从机PWM (PWM1、PWM7和PWM3、PWM9) 的直接数字化控制,从而实现主从机的双脉冲波形调制.图2为双脉冲波形调制示意图(虚线为软件生成的PWM,实线为双脉冲波形);其中,Ip1、Tp1分别为脉冲1的峰值电流和峰值时间,Ib1、Tb1分别为脉冲1的基值电流和基值时间,下标为2的为脉冲2对应的参数.

图2 双脉冲波形调制示意图

所设计的大功率双丝GMAW双脉冲电源是1 000 A+1 000 A型电源.受限于半导体器件功率及磁性器件的功率密度,输出功率难以增大,因此选用并联式全桥电路作为大功率双丝GMAW双脉冲电源的主电路[14].主机与从机的控制系统都是以DSP为控制核心,每个DSP同时控制两个全桥逆变电路,利用DSP数字化控制技术简化了控制系统.图3所示为主从机控制系统框图.

图3 主从机控制系统框图

2.2主从机协同控制系统硬件设计

常用的双丝焊通信方法有CAN现场总线、SPI、RS485、RS232和I/O通信等[15],综合考虑传输距离、传输速率等因素,文中选用I/O通信方式.

主从机通信信号包括主机向从机发送的开关机信号、主机向从机发送的脉冲切换信号和从机向主机发送的故障信号.开关机信号用一位数据即可实现,故障信号用一位数据亦可实现,由于双脉冲包括4个阶段所以用两位数据即可实现.总的来说,主从机间的通信用四位数据即可实现.由于选用的DSP芯片I/O资源丰富,用于通信时,I/O通信具有扫描速度快的优势,程序实现也比较简单,另外,主从机间距离很近,无需考虑通信距离的问题,因此文中选用了DSP的I/O通信方式.信号发送方只需将I/O拉高或拉低,信号接收方则只需不断扫描I/O状态,然后根据同步、交替和独立3种相位的通信协议,

即可实现主从机间的有效通信.

3多相位协同控制系统软件设计

通过DSP软件实现同步、交替和独立3种脉冲相位的切换输出.设计的控制系统软件主要包括焊前准备程序、引弧程序、焊接过程程序和收弧程序4部分.

主机和从机之间的同步和交替协同控制通过主机在双脉冲基值结束时刻,通过I/O通信向从机发送峰值标记,从机接收到峰值标记,如果是同步相位则触发进入峰值阶段;如果是交替相位则延时半周期触发进入峰值阶段.独立相位主机只向从机发送引弧和收弧协同信号,主从机双脉冲独立切换.

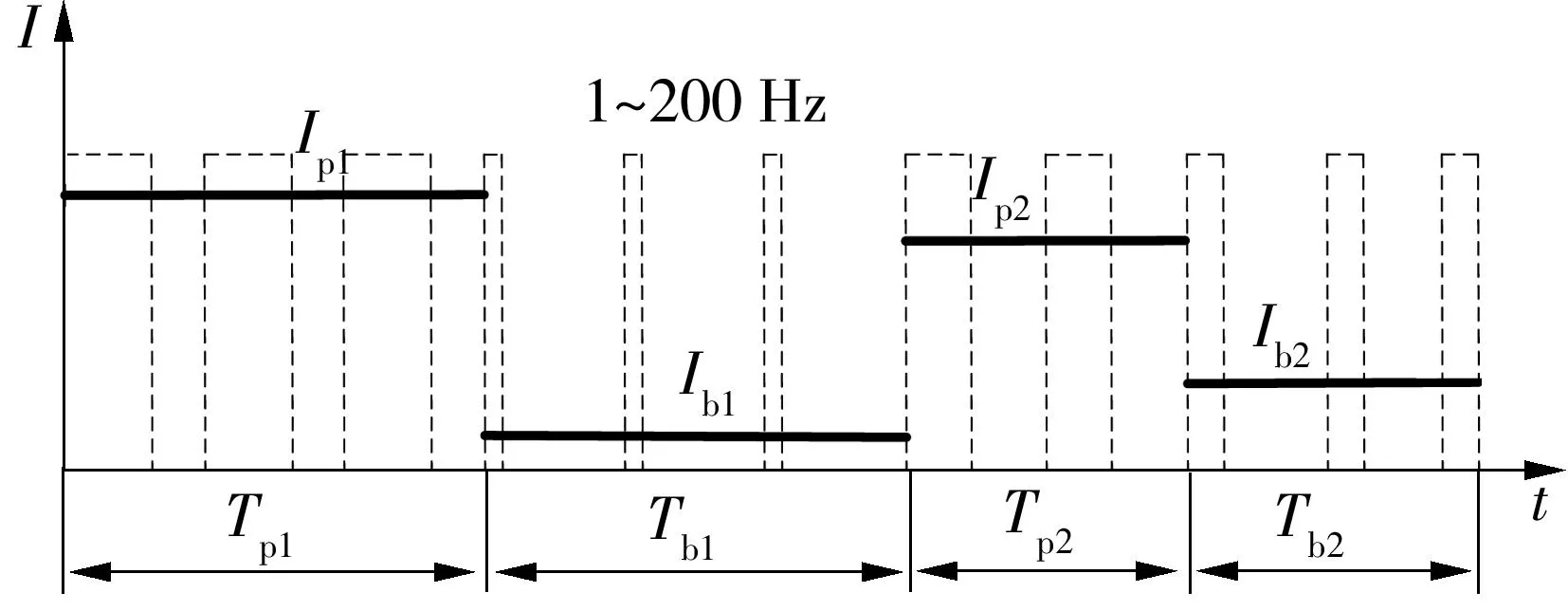

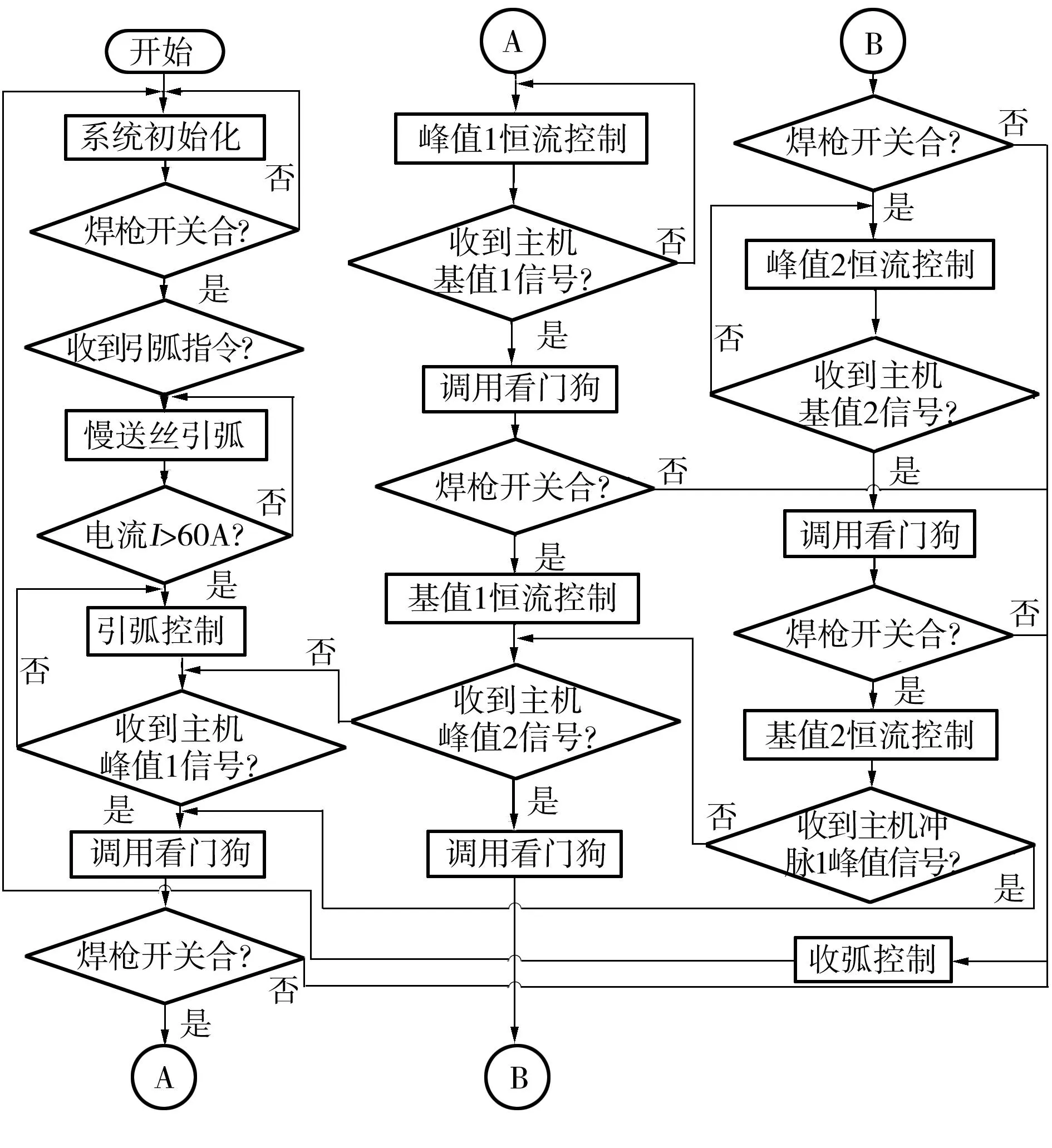

图4为大功率双丝GMAW双脉冲电源同步相位输出的主机主程序流程图,图5为同步相位输出的从机主程序流程图.

图4 同步相位主机的主程序流程图

图5 同步相位从机的主程序流程图

Fig.5Flowchart of main program for salve power supply of synchronous phase

同步相位输出的工作原理是:当按下焊枪开关,主机收到开始焊接信号后向从机发送引弧指令,然后主机与从机同时开始送气、慢送焊丝至引弧成功.引弧后进入焊接阶段,即脉冲1与脉冲2的峰值电流与基值电流以人机界面给定的频率、占空比、双脉冲切换频率和双脉冲切换占空比周期性循环.主电弧在脉冲基值结束时刻通过I/O通信发送峰值标记给从机,使从机也开始进入峰值阶段,保证主电弧和从电弧的脉冲电流相位严格一致,即同步相位.在双脉冲的两个峰值阶段,通过比较给定值与反馈值,再通过防积分饱和PI算法使双脉冲的两个峰值电流恒定;同样在双脉冲基值阶段,反馈电流值分别与脉冲1基值电流与脉冲2基值电流的给定值相比较,通过防积分饱和PI算法使双脉冲的两个基值电流恒定;当关闭焊枪开关后,主机接收到收弧指令并发送给从机,然后主机与从机执行收弧程序.

4试验结果

大功率双丝GMAW所采用的焊接工艺参数为:8 mm低碳钢板,堆焊,H08Mn2SiA焊丝,焊丝直径1.6 mm,保护气体为Ar与CO2的混合气(其中Ar的体积分数为80%,CO2的体积分数为20%),气流量20 L/min,主机送丝速度122 mm/s,从机送丝速度102 mm/s,焊接速度78 cm/min.

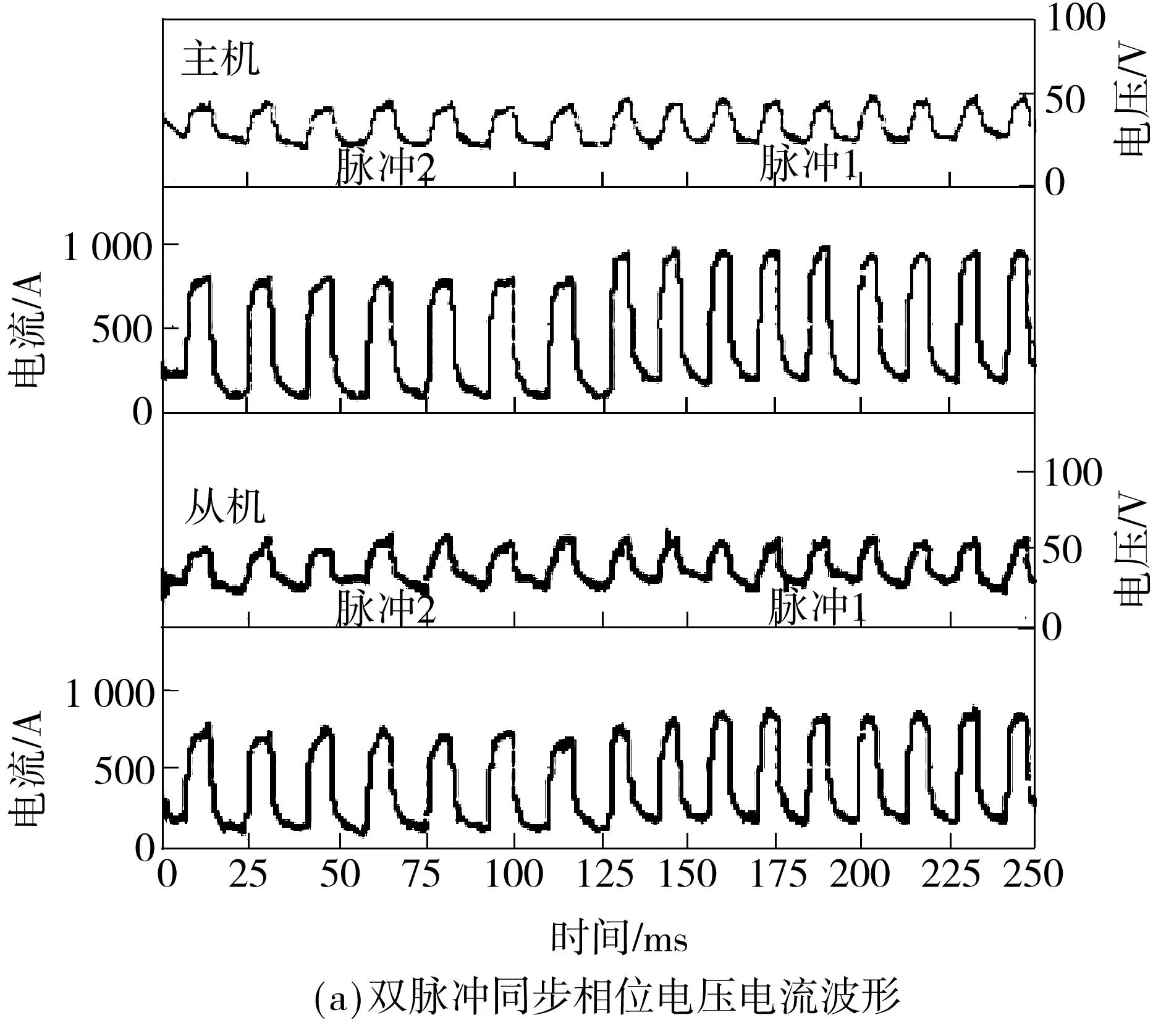

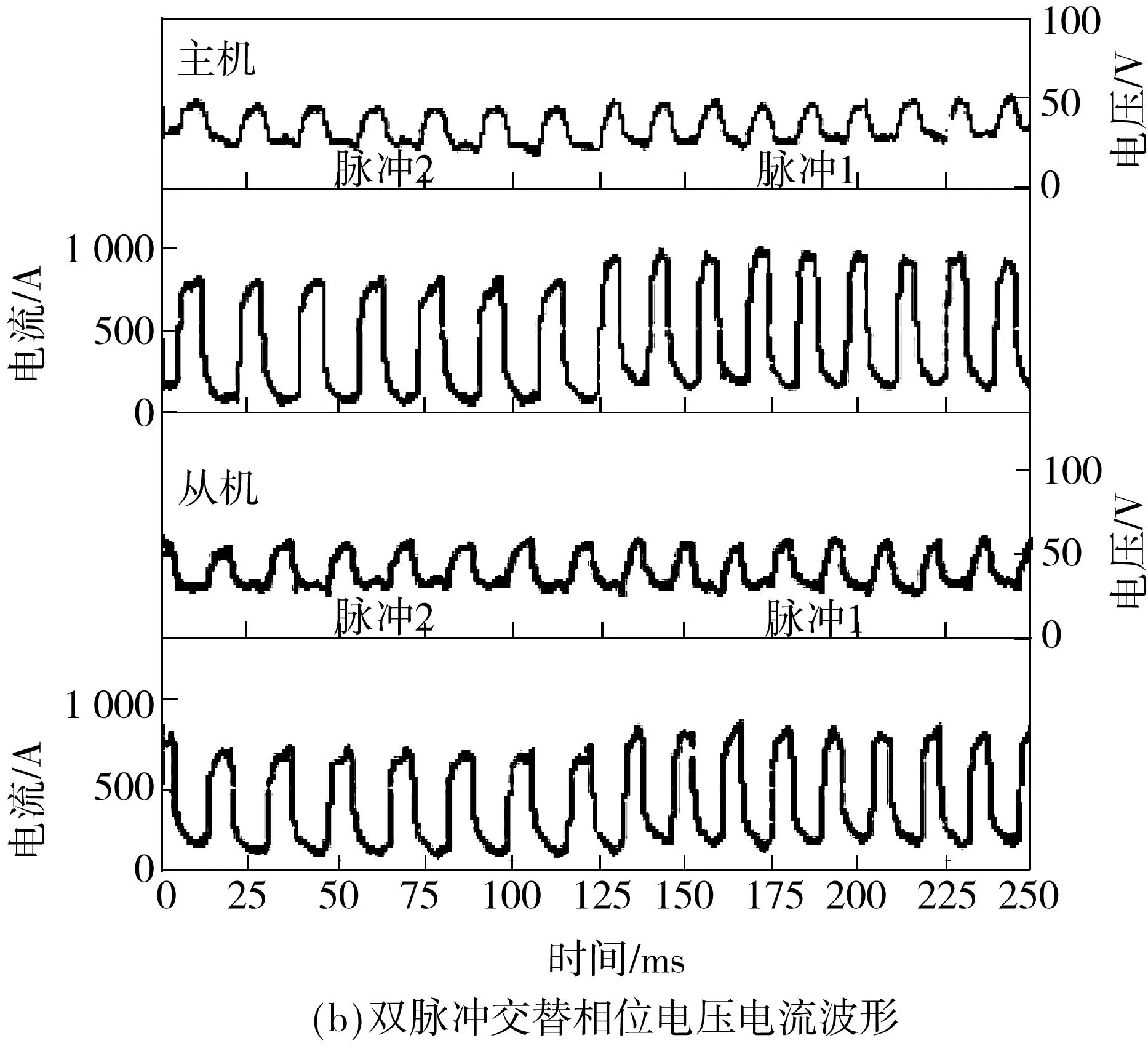

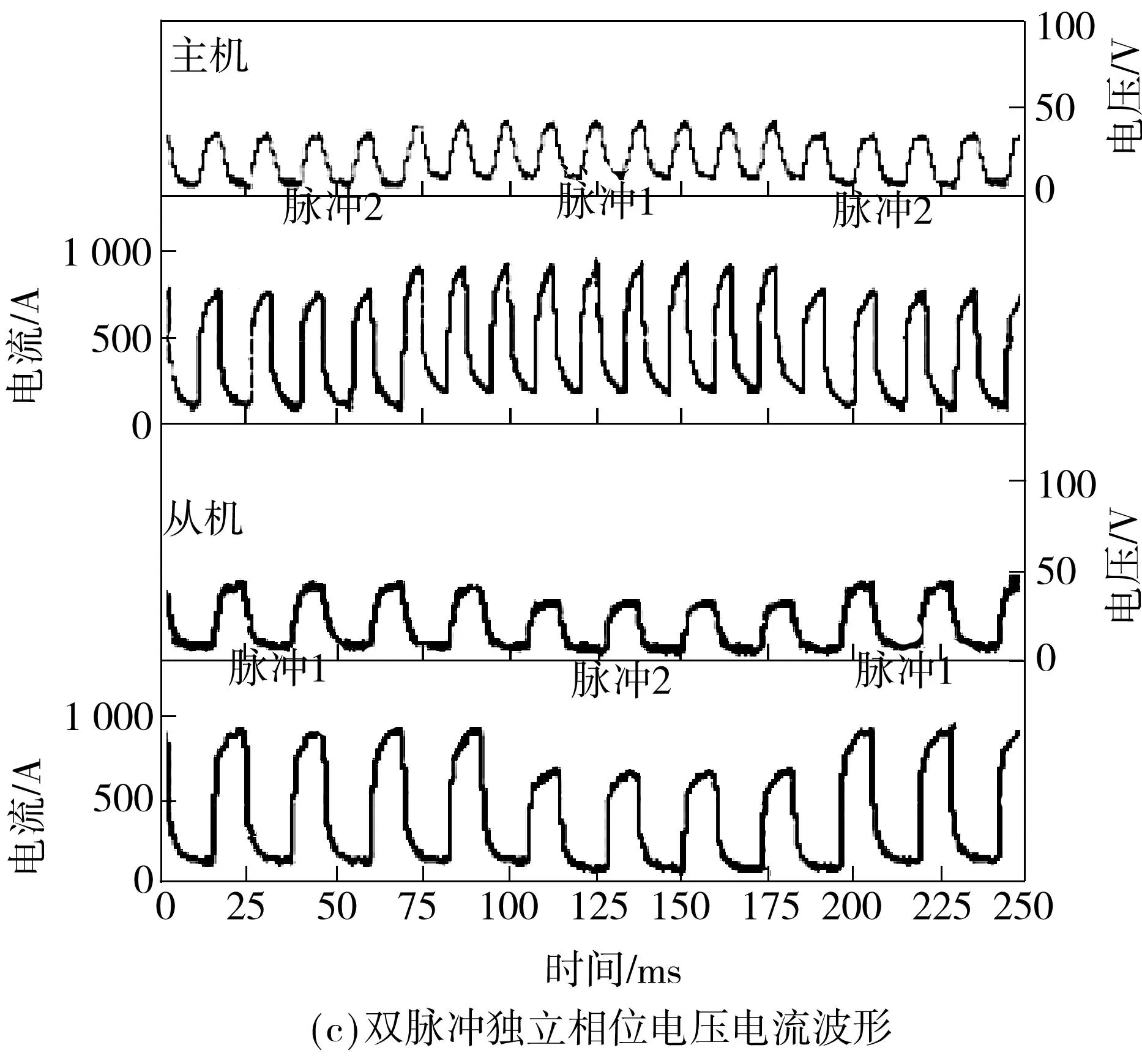

分别对大功率双丝GMAW双脉冲的同步、交替和独立3种相位输出方式进行焊接工艺试验,同步和交替相位的焊接参数如表1所示,独立相位的焊接参数与同步和交替相位的焊接参数不同,其焊接参数如表2所示.3种相位的双脉冲切换频率都为4 Hz,双脉冲切换占空比都为50%.同步、交替和独立3种相位焊接主从机电压电流波形如图6所示.

表1同步和交替相位双脉冲焊接参数表

Table 1Welding parameters of double pulse for synchronous phase and alternate phase

参数脉冲1脉冲2主机从机主机从机峰值电流Ip/A900790810700基值电流Ib/A16090170110频率f/Hz70705858占空比δ/%40404040

表2独立相位双脉冲焊接参数表

Table 2Welding parameters of double pulse for independent phase

参数脉冲1脉冲2主机从机主机从机峰值电流Ip/A900900780680基值电流Ib/A1601109090频率f/Hz77456742占空比δ/%40404040

由图6可知,大功率双丝GMAW双脉冲同步、交替和独立3种相位的电压电流波形输出规则整齐,焊接过程中无短路、断弧现象,焊接过程稳定.3种相位大功率焊接熔滴过渡都为射滴过渡方式,熔滴尺寸与焊丝直径相近,熔化效率高.同步相位两个熔滴同时过渡,因主机和从机同时达到峰值阶段和基值阶段,双电弧干扰较严重,飞溅较大;交替相位两个熔滴交替过渡,因主机和从机分别处于峰值和基值阶段,双电弧干扰不明显,无飞溅;独立相位两个熔滴过渡没有规律,双电弧干扰介于同步和交替之间,偶尔有飞溅发生.

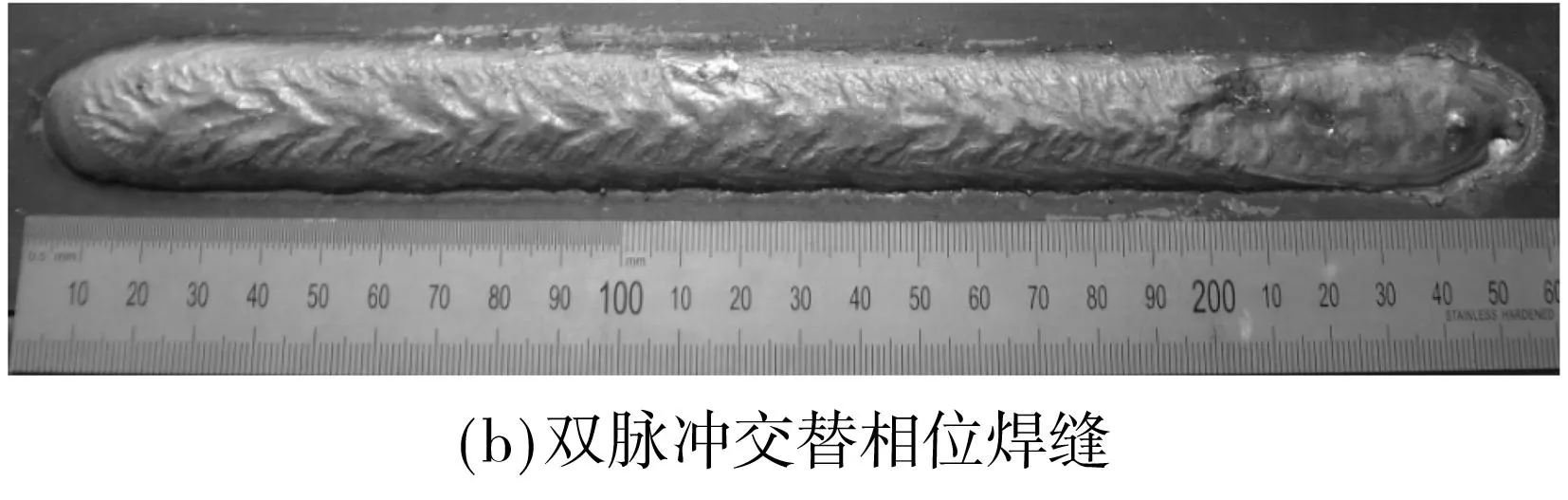

双脉冲3种相位输出方式工艺试验所得焊缝外观如图7所示.

由图7可见大功率双丝GMAW双脉冲3种相位输出方式下所得到的焊缝成形良好,焊缝表面呈鱼鳞状.同步相位的鱼鳞状最明显,鱼鳞状宽度尺寸较大,交替相位的鱼鳞状宽度尺寸最小,独立相位的鱼鳞状宽度尺寸介于同步相位和交替相位之间.

图6 双脉冲3种相位输出的电压电流波形

Fig.6Voltage and current waveforms for three types of double-pulse phase outputs

图7 双脉冲3种相位输出的焊缝实物图

Fig.7Photograph of weld seam for three types of double-pulse phase outputs

5结语

文中利用DSP内部集成的PWM模块,以软件方式实现了并联式主从机PWM信号的直接数字化控制,从而实现主从机的双脉冲波形调制.同时,利用DSP构建了大功率双丝GMAW双脉冲多相位协同控制系统,实现了主从机双脉冲的同步、交替和独立3种相位的数字化协同控制.双脉冲多相位协同控制系统能很好地实现稳定的大功率双丝GMAW双脉冲多相位焊接过程,双电弧干扰小,飞溅小,焊缝成形良好,焊缝表面呈鱼鳞状.

参考文献:

[1]李晓延,武传松,李午申.中国焊接制造领域学科发展研究 [J].机械工程学报,2012,48(6):19- 31.

LI Xiao-yan,WU Chuan-song,LI Wu-shen.Study on the progress of welding science and technology in China [J].Journal of Mechanical Engineering,2012,48(6):19- 31.

[2]黄石生.焊接科学基础:焊接方法与过程控制基础 [M].北京:机械工业出版社,2014:165- 172.

[3]仝红军,上山智之.低频调制型脉冲MIG焊接方法的工艺特点 [J].焊接,2001(11):33- 35,40.

TONG Hong-jun,UEYAMA T.Features of low frequency modulated type pulsed MIG welding process [J].Welding & Joining,2001(11):33- 35,40.

[4]LIU An-hua,TANG Xin-hua,LU Feng-gui.Study on welding process and prosperities of AA5754 Al-alloy welded by double pulsed gas metal arc welding [J].Materials and Design,2013,50(9):149- 155.

[5]姚屏,薛家祥,蒙万俊,等.工艺参数对铝合金双脉冲MIG焊焊缝成形的影响 [J].焊接学报,2009,30(3):69- 72.

YAO Ping,XUE Jia-xiang,MENG Wan-jun,et al.Influence of processing parameters on weld forming in double pulse MIG welding of aluminum alloy [J].Transactions of the China Welding Institution,2009,30(3):69- 72.

[6]TONG H J,UEYAMA T,TANAKA M,et al.Observations of the phenomenon of abnormal arc voltage occurring in pulsed metal inert gas [J].Science and Technology of Welding and Joining,2005,10(6):695- 700.

[7]黄健康,石玗,卢立晖,等.脉冲MIG焊建模仿真分析及弧长控制 [J].机械工程学报,2011,47(4):37- 41.

HUANG Jian-kang,SHI Yu,LU Li-hui,et al.Modeling,simulation analysis and arc length control of pulsed MIG welding [J].Journal of Mechanical Engineering,2011,47(4):37- 41.

[8]SILVA C L M,SCOTTI A.The influence of double pulse on porosity formation in aluminum GMAW [J].Journal of Materials Processing Technology,2006,171(3):366- 372.

[9]曹淑芬,陈铁平,易杰,等.铝合金双脉冲MIG焊过程的温度及应力变形模拟 [J].中国有色金属学报,2014,24(7):1685- 1692.

CAO Shu-fen,CHEN Tie-ping,YI Jie,et al.Simulation of temperature,stress and deformation during double pulsed MIG welding of aluminum alloy [J].The Chinese Journal of Nonferrous Metals,2014,24(7):1685- 1692.

[10]MOINUDDIN S Q,SHARMA A.Arc stability and its impact on weld properties and microstructure in anti-phase synchronized synergic-pulsed twin-wire gas metal arc welding [J].Materials and Design,2015,67(1):293- 302.

[11]杨嘉佳,王克鸿,吴统立,等.铝合金双丝脉冲MIG焊双向熔池同步视觉传感及图像处理 [J].机械工程学报,2014,50(12):44- 50.

YANG Jia-jia,WANG Ke-hong,WU Tong-li,et al.Two-directional synchronous visual sensing and image processing of weld pool in aluminum alloy twin arc pulsed MIG welding [J].Journal of Mechanical Engineering,2014,50(12):44- 50.

[12]LU Yi,CHEN Shu-jun,SHI Yu,et al.Double-electrode arc welding process:Principle,variants,control and developments [J].Journal of Manufacturing Processes,2014,16(1):93- 108.

[13]吴开源,黄石生,李星林,等.基于数字信号处理器的双丝高速焊数字化协同控制系统 [J].机械工程学报,2008,44(9):134- 140.

WU Kai-yuan,HUANG Shi-sheng,LI Xing-lin,et al.DSP based digital synchronic control system for twin-wire high speed welding [J].Journal of Mechanical Engineering,2008,44(9):134- 140.

[14]缪正平.基于DSP的双丝脉冲MAG高速焊逆变式电源数字化控制研究 [D].广州:华南理工大学机械与汽车工程学院,2010.

[15]李阳,黄石生,陆沛涛,等.双丝脉冲熔化极气体保护焊的数字化协同控制 [J].华南理工大学学报(自然科学版),2006,36(2):22- 26.

LI Yang,HUANG Shi-sheng,LU Pei-tao,et al.Digitalized synchronized control of twin-wire pulsed gas metal arc welding [J].Journal of South China University of Technology(Natural Science Edition),2006,36(2):22- 26.

Double-Pulse Multi-Phase Coordinative Control System of High-Power Twin-Wire GMAW

WUKai-yuanLIANGZhuo-yongHEZu-weiHUANGXiCHENGJia

(School of Mechanical and Automotive Engineering,South China University of Technology, Guangzhou 510640,Guangdong,China)

Abstract:In order to improve the forming quality of welding seam during the high-power twin-wire GMAW(Gas Metal Arc Welding),a double-pulse waveform control method is proposed. The proposed method adopts the PWM (Pulse Width Modulation) modules integrated in DSP(Digital Signal Processor) to implement the direct digital control of PWM signals for the parallel master and the slave power supply in a software mode, so that the corresponding double-pulse waveform modulation is further achieved. Moreover, a double-pulse multi-phase coordinative control system is developed by using the I/O communication of DSP, and the coordinative control of synchronous, alternate and independent phase outputs of two pulses for high-power twin-wire GMAW is realized. Test results demonstrate that the developed double-pulse multi-phase coordinative control system meets the design requirements well and helps to achieve stable welding with decreased twin-arc interference, little splash and perfect welding seam with scaly appearance.

Key words:high-power twin-wire gas metal arc welding;double pulse; phase; coordinative control;pulse width modulation; digital signal processor

doi:10.3969/j.issn.1000-565X.2016.02.007

中图分类号:TG 434.1

文章编号:1000- 565X(2016)02- 0040- 06

作者简介:吴开源(1978-),男,博士,副研究员,主要从事弧焊逆变电源及其数字化智能控制研究.E-mail:wuky@scut.edu.cn

*基金项目:国家自然科学基金资助项目(51205136);教育部高等学校博士学科点专项科研基金资助项目(20100172120003);广东省中国科学院全面战略合作专项资金竞争性分配项目(2013B091500082);华南理工大学中央高校基本科研业务费专项资金重点资助项目(2015ZZ084)

收稿日期:2015- 06- 17

Foundation items: Supported by the National Natural Science Foundation of China(51205136),the Specialized Research Fund for the Doctoral Program of Higher Education of China(20100172120003) and the Competitive Allocation Project Special Fund of Guangdong Province Chinese Academy of Sciences Comprehensive Strategic Cooperation(2013B091500082)