场分布扫描套管腐蚀检测电极参数敏感性仿真研究

苏娟, 严正国, 张家田, 包德洲, 吴银川

(1.西安石油大学光电油气测井与检测教育部重点实验室, 陕西 西安 710065;2.中国石油集团测井有限公司, 陕西 西安 710077)

0 引 言

由于地层应力变化、腐蚀性液体和气体的存在等环境因素的影响,埋地管道会产生腐蚀、穿孔、变形、断裂等缺陷,严重的会使管道失效,产生管道卡、堵、漏等事故,易造成重大经济损失和环境污染[1-2]。对管道腐蚀状况进行监测,可有效避免管道事故的发生或减轻其造成的危害和财产损失。管道腐蚀缺陷检测的方法有成像法、超声波检测法、机械井径测量法、电磁检测法等[3-10]。1985年,挪威科技工业研究院提出了场指纹法(Field Signature Method,FSM)的专利申请[11],最初被用于监测沿海钢套焊接区域裂纹的发生和发展。场指纹法是在管道外壁按照一定要求布上测量电极,在被监测的金属管道上施加直流激励电流,通过测量电极间微小的电位差确定电场模式。将电位差进行适当的解剖或直接根据电位差的变化判断整个管道的壁厚减薄程度[12-14]。这种方法的缺点是无法判断腐蚀是处于内壁还是外壁。

西安石油大学光电油气测井与检测教育部重点实验室提出了场分布扫描(FDS,Field Distribution Scanning)方法检测套管腐蚀[15]。采用多频激励、阵列接收、软件聚焦、数据合成处理算法重构管道的三维图像,检测管道的腐蚀和各种缺陷,并对腐蚀程度及缺陷的几何形状和尺寸作出定量评价。

1 场分布扫描法套管腐蚀检测原理

场分布扫描法是通过在套管上注入多频电流,测量电极间电压的变化并绘制电流密度曲线实现对局部现象的监测和定位。

当通过接触电极向套管内壁注入电流时,在套管上会建立起稳定的电流场。在套管稳定电流场中,任意一点存在

(1)

式中,J为电流密度矢量;E为电场强度矢量;ρ为套管电阻率;σ为套管电导率。

根据稳定电流场理论,有

divJ=·J=0

(2)

该点电位U

(3)

当电阻率均匀,即ρ为常数时

(4)

若套管存在腐蚀,则腐蚀区与未腐蚀区的电阻率不同。由电流连续可知,在这2个区域的分界面上两边电位连续;界面两边的电流密度法向分量和电场强度切向分量连续,则

(5)

式中,U1、U2为分界面的两侧电位;ρ1、ρ2为其电阻率。式(5)构成了交界面条件,和式(4)一起确定稳定电流场中的电位分布。

在套管上布置测量电极,电极间的电势差V和套管的电流密度δ由式(6)决定。

(6)

式中,L为测量电极间距。当激励电流为直流或低频交流信号时,式(6)计算可得到管壁的平均电流密度。

均匀套管管壁电阻分布均匀,径向电流密度相等,电流密度曲线重合;如果套管存在均匀腐蚀,电流密度会增大,测量曲线仍重合,但会平移;如果套管存在非均匀缺陷,管道壁径向各处电流密度不相等,电流密度曲线会发散。当存在腐蚀缺陷时,套管介质的非均匀性变化会引起管壁电流分布的非均匀性变化。因此,低频电流密度曲线分布形态能够反映套管腐蚀的形状和分布。

当激励信号频率较高时,由于趋肤效应的存在,电流主要在管壁内表面附近流动,趋肤深度δc用式(7)计算

(7)

式中,ω为激励信号角频率;μ为套管磁导率;f为激励信号频率;μr为相对磁导率;μ0为空气磁导率。

根据趋肤效应原理,不同频率的激励信号具有不同的壁厚作用深度。电流频率越高,趋肤深度越小。改变激励源的频率,绘制多频激励下的电流密度响应曲线,根据曲线形态可确定腐蚀和缺陷的深度,并判断腐蚀处于套管内壁还是外壁。

2 场分布扫描法套管腐蚀检测方法

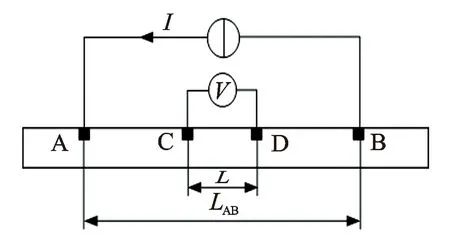

场分布扫描套管腐蚀检测方法如图1所示。

图1 场分布扫描套管腐蚀检测方法

在被测套管内部沿其长度方向依次设置与其内壁接触的第1电极A、第3电极C、第4电极D和第2电极B。其中,A、B为激励电极,C、D为测量电极。

第1步,通过A和B向管道注入低频激励电流I,测量C和D之间的电势差V。根据式(6)求电极C和D之间套管的平均电流密度δ。

第2步,改变激励电流频率,测量不同频率下测量电极间的电位差值,绘制电流密度曲线。根据曲线形态计算腐蚀深度,并判断其位置处于套管内壁还是外壁。

第3步,综合低频和高频激励下的电流密度响应曲线,采用数据合成处理算法重构管道的三维图像,对套管腐蚀进行缺陷形态和定位检测。

测量探头的数目影响管道截面圆周方向的分辨力,识别腐蚀在管壁上的方位和形状;激励信号的频率范围影响壁厚方向的分辨力,确定腐蚀的深度,并区别腐蚀发生在管道的内壁还是外壁。采用多探头多频测量,加软件聚焦、数据合成算法可将测量结果解释为3D图像[15]。

一般石油工业套管电阻率为(2~3)×10-7Ω·m,渗透性地层的电阻率为0.2~1 000 Ω·m,即套管电阻率远远小于地层电阻率[16]。在套管上注入电流,其流入地层中的漏电流非常小,可以忽略不计。建模时可以忽略地层电阻率的影响,简化模型。

由场分布扫描法的检测原理可知,激励电极和测量电极设计必须保证所测数据是在稳定电流场下的测量,尽可能提高测试数据的精度和探测灵敏度。直流和低频下绘制的管壁平均电流密度曲线是为了确定腐蚀的形态和大小,而多频高频激励下的电流密度曲线是为了确定非穿透性腐蚀的深度和内外壁位置。因此,电极参数的仿真只需在低频激励下进行。

4 激励电极参数COMSOL仿真

4.1 激励电极对数目

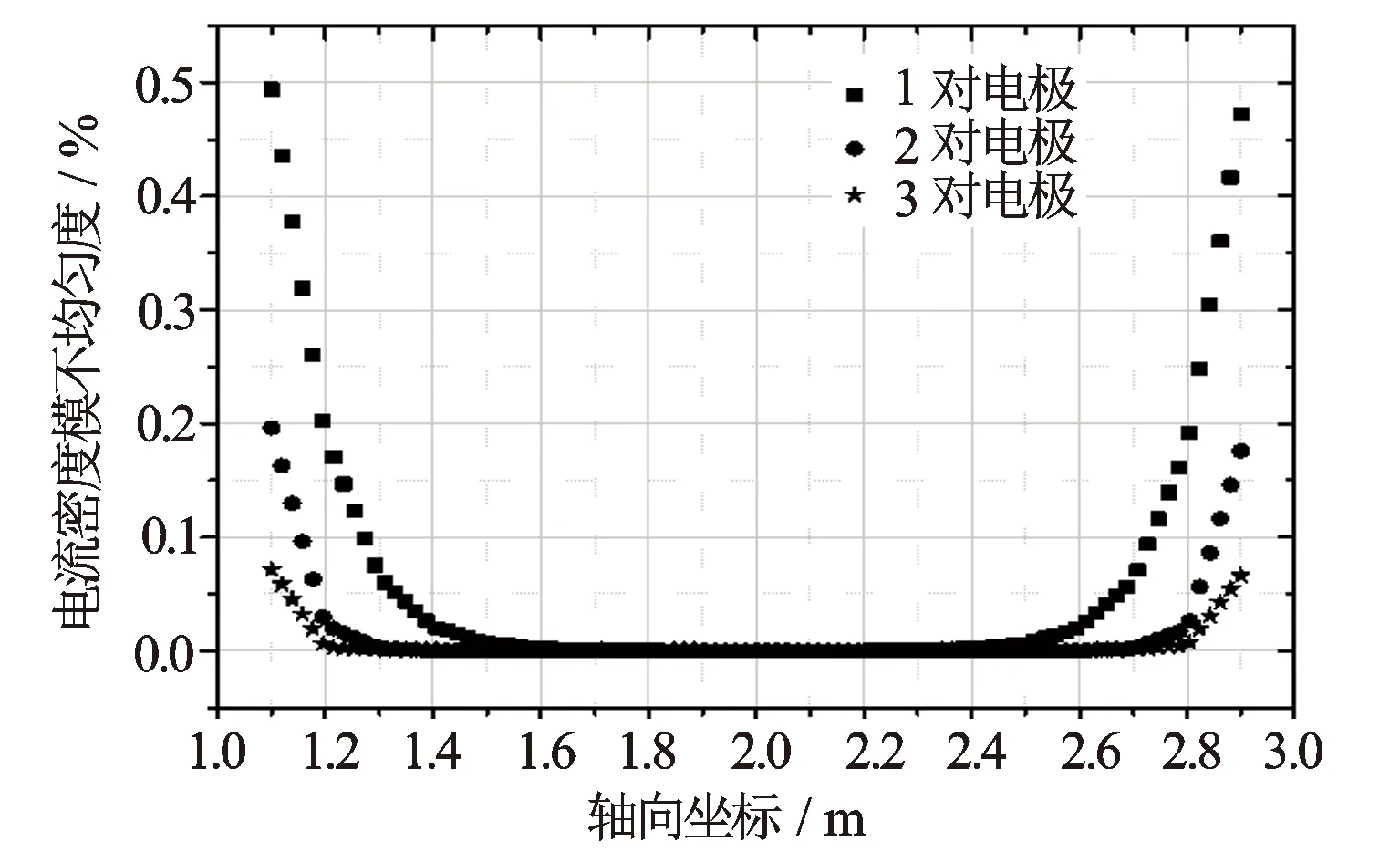

激励电极对数目影响电场在套管上的分布均匀性。图2是不同激励电极对作用下径向Y—Z切面的电流密度分布图。在1对激励电极作用下,电流流经0.67 m时的电流密度模不均匀度为0.096%。2对激励电极作用下,电流流经0.35 m可达到相同的均匀度,而3对激励电极时电流流经0.23 m就能达到相同均匀度。

图2 不同激励电极下径向Y—Z切面的电流密度模不均匀度

由图2可以看出,在激励电流强度、电极间距、套管材料、壁厚等其他条件不变的情况下,增加激励电极对的数目,可使电流在更短的距离均匀分布,增大测量范围。但随着激励电极对数目的增加,其测量范围并不会显著增大。此外,电极对数目的增加会增加系统成本和复杂度。因此,2对激励电极即可满足系统测量要求。

4.2 激励电极对间距

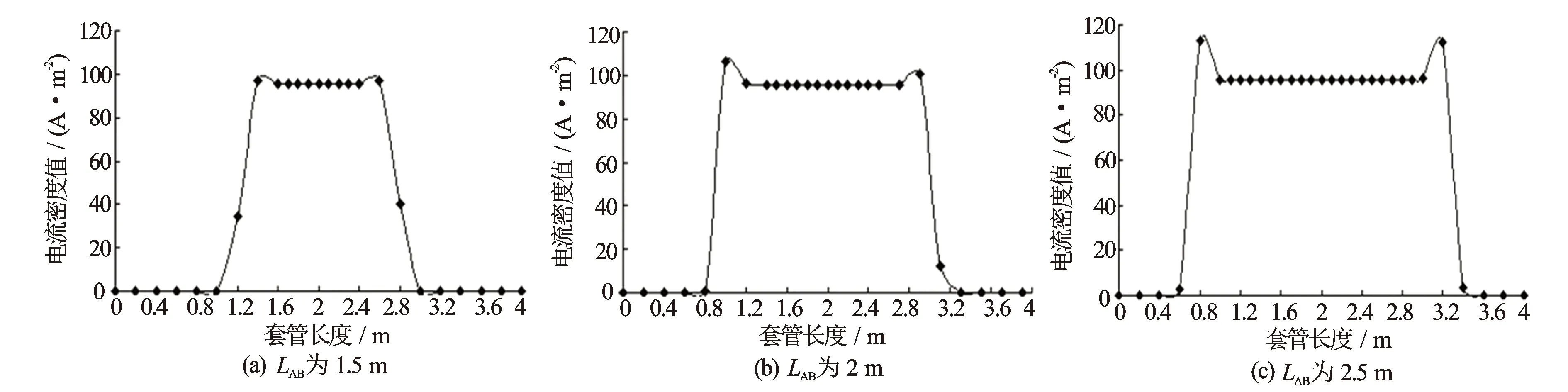

多频场分布扫描法的电极分布见图1。要达到一定的测量精度,电极系结构尺寸、工程测量方式都与激励电极对间距有密切的关系。当测量电极间距L=10 cm,在2对激励电极、1 A激励电流作用时,测量电极至少需要距离激励电极35 cm才能保证所测数据的精确性。依次选择激励电极间距LAB为1.5、2、2.5 m,求解其电流密度响应分布,仿真结果见图3。

由图3可知,激励电极对间距越大则测量范围越大,有效数据越多,但同时仪器长度较长。从工程测量角度,有2种测量方案可供选择:①激励电极对间距较长,在仪器轴向布置多个测量电极,一次测量多点,完成数据采集;②激励电极对间距较短,一次测量单点,在可测范围内进行多次测量,完成整个数据采集。

4.3 激励电流强度

图3 不同激励电极距下电流密度分布对比

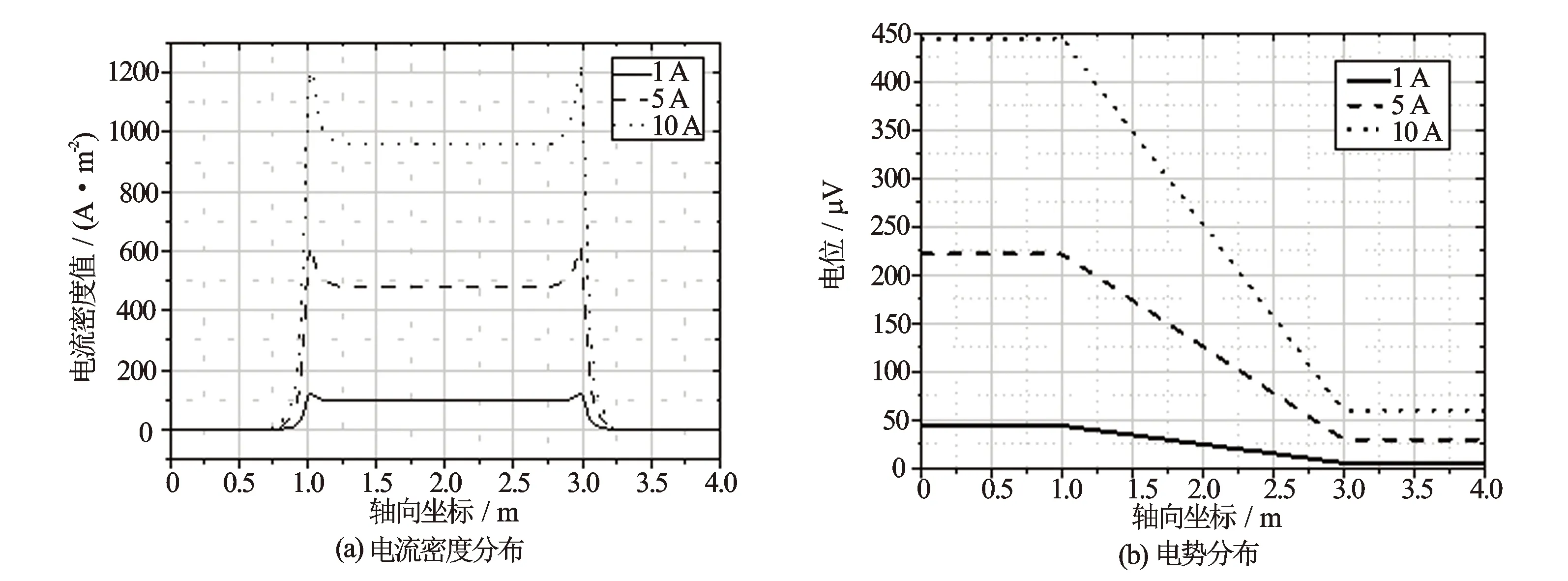

激励电流强度决定套管电流密度大小。电流密度越大,越容易分辨微弱电动势的变化,能更精确反映套管厚度变化情况。图4给出了1、5、10 A不同激励电流强度作用下径向0°电流密度分布和电势分布图。

图4 不同激励电流强度下套管径向0°电流密度图和电势图

从图4可以看出,激励电流强度越大,电流密度模值越大,电势分布线斜率越大,越有利于检测。若测量电极间距为10 cm,在有效测量范围内,当激励电流强度为1 A时,测量电极之间电势差为1.9 μV;5 A时的电势差为9.6 μV;10 A时的电势差为19.2 μV。可根据实际的硬件测量精度选择激励电流强度。考虑到仿真模型的理想性,激励电流应大于5 A,10 A可满足测量需要。

5 测量电极参数COMSOL仿真

径向测量电极对的数目和轴向测量电极间距对仪器的探测灵敏度影响非常大。以穿孔腐蚀模型为例,研究测量电极参数对检测精度的影响。模型参数:在第3节建立的理想套管模型上设置一个穿孔,孔半径0.02 m,中心坐标为(2 m,0,0.07 m)。

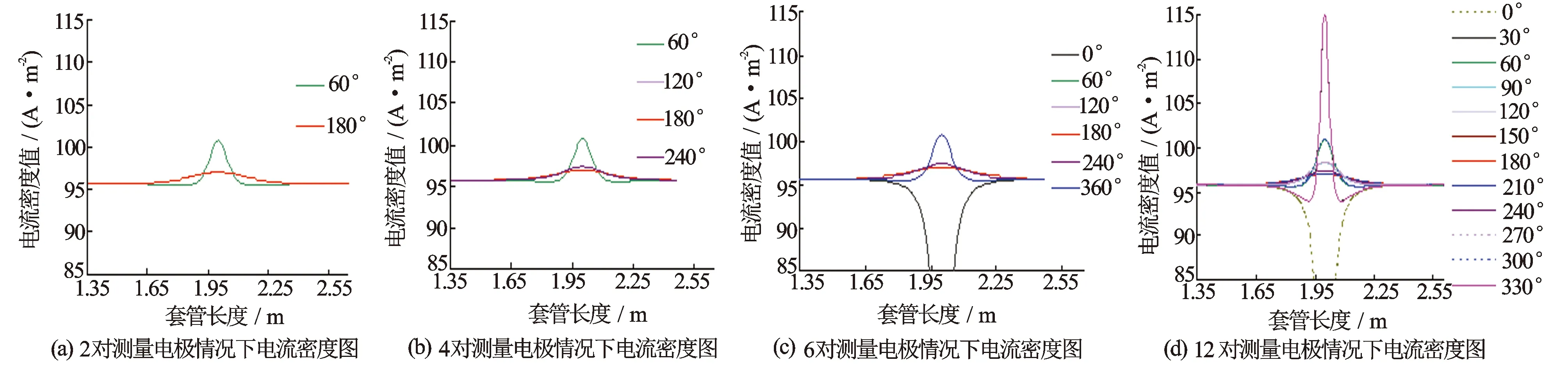

图5 径向不同测量电极对情况下的电流密度图

5.1 径向测量电极对数目

径向测量电极对的数量影响测量结果的径向分辨率。仿真参数:激励电流10 A,激励电极对径向均匀分布,测量电极间距10 cm。

图5为径向不同数量测量电极对时的套管电流密度图。从图5可以看出,随着径向电极对数目的增加,轴向分辨率没有变化。2对测量电极和4对测量电极图中60°方向电流密度曲线没有明显变化,但是4对测量电极对穿孔方位的分辨率更高。这2个图都只能判断出有腐蚀存在,并不能分辨出是何种腐蚀。6对测量电极图中0°方向电流密度线断开,说明腐蚀形态为穿孔且穿孔经过0°。当径向测量电极增加到12对时,330°方向电流密度急剧变化,说明孔分布在0°和330°之间且直径小于40.8 mm。

因此,测量电极对数目越多,径向分辨率越高。但电极系结构越复杂。

5.2 轴向测量电极间距

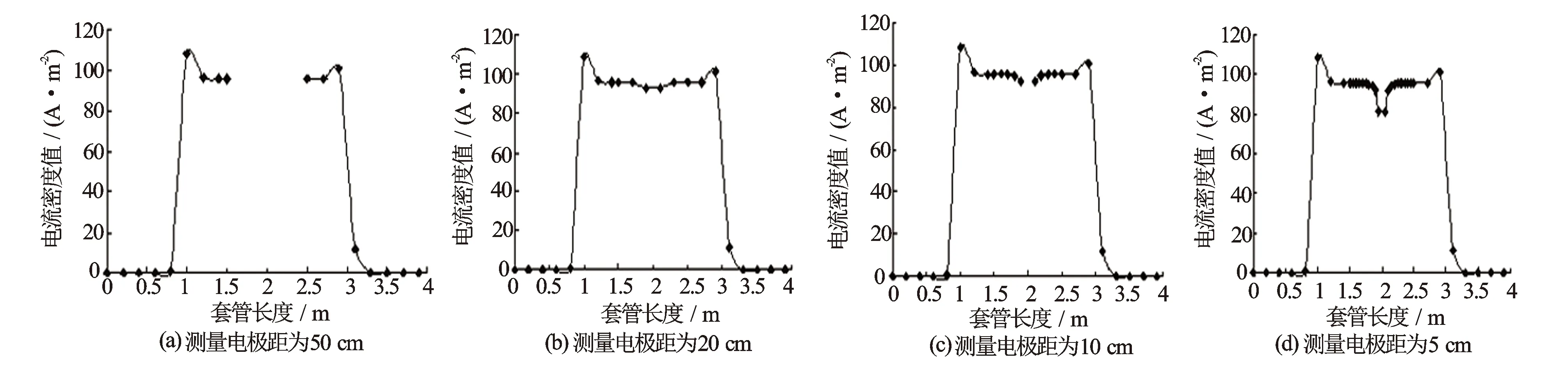

轴向测量电极间距影响仪器的轴向分辨率。基于穿孔腐蚀模型,在其他仿真条件不变的情况下,改变测量电极间距,研究测量电极间距与轴向分辨率的关系。仿真结果见图6。

图6 不同测量电极距对应的电流密度分布图

由图6可知,测量电极间距L=50 cm时,可测范围内仅有3个有效数据点;L=20 cm时,虽然有效数据点数增多,但还是无法分辨套管腐蚀;当L≤10 cm时,可分辨出该穿孔腐蚀。测量电极间距越长,则测量的轴向分辨率越低,准确度越差。然而,测量电极间距变短会使得所测电压曲线的上信号的变化量减小。如果微弱信号采集精度不够高,会使得仪器轴向分辨率降低。因此,测量电极间距要结合当前仪器的数据采集精度选择,从而最大限度地提高仪器轴向分辨率。

6 结 论

(1) 2对激励电极,电流强度为10 A,即可满足测量需要;激励电极对间距越长,测试的有效点越多,但仪器长度会增加。

(2) 测量电极对数目影响径向分辨率。测量电极对数目越多,径向分辨率越高,但加工成本越高。

(3) 测量电极间距影响轴向分辨率。间距过长会使得仪器轴向分辨率降低,但测量电极间距越短,对微弱信号采集系统的要求越高。因此,测量电极具体参数要根据现有仪器的数据采集精度选择。

(4) 12对测量电极,间距10 cm即可分辨套管上直径为40 mm的穿孔腐蚀。

参考文献:

[1] RP0192-98: 21053, Monitoring Corrosion in Oil and Gas Production with Iron Counts [S]. USA: NACE, 1998.

[2] Brondel D, Edwards R, Hayman A, et al. Corrosion in the Oil Industry [J]. Oilfield Review, 1994, 6(2): 4-18.

[3] 刘玉凤, 杨波, 胡素萍. 多臂井径技术评价与应用 [J]. 测井技术, 2004, 28(3): 221-224.

[4] 柴满洲, 向绪金, 张庆生, 等. 井下电视测井系统在套管检测中的应用 [J]. 测井技术, 2002, 26(3): 242-246.

[5] 谢荣华, 刘继生, 张月秋, 等. 检查套管损坏的电磁探伤测井方法及应用 [J]. 测井技术, 2003, 27(3): 242-245.

[6] Lepine B A, Wallace B P, Forsyth D S, et al. Pulsed Eddy Current Method Developments for Hidden Corrosion Detection in Aircraft Structures [J]. Csndt Journal, 1999, 20(6): 6-15.

[7] Snodgrass B Smith G. Low-cost Pipeline Inspection by the Measurement and Analysis of Pig Dynamics [J]. Pipes & Pipelines International, 2001, 46(1): 14-19.

[8] Crouch A, Anglisano R, Jaarah M. Quqntitative Field Evaluation of Magnetic-flux-leakage and Ultrasonic In-line Inspection [J]. Pipes & Pipelines International, 1996, 41(4): 23-32.

[9] 杨旭, 刘书海, 李丰, 等. 套管检测技术研究进展 [J]. 石油机械, 2013, 41(8): 17-22.

[10] 王丽忱, 甄鉴, 朱桂清. 国外套管腐蚀检测技术研究进展 [J]. 科技导报, 2014, 32(18): 67-72.

[11] Hognestad H. A Method and a Device for Monitoring Large Metal Structures: WIPO, 1983003675 [P]. 1983, 10.

[12] 万正军, 廖俊必, 王裕康, 等. 基于电位列阵的金属管道坑蚀监测研究 [J]. 仪器仪表学报, 2011, 32(1): 19-25.

[13] Gartland P O, Horn H, Wold K R. FSM Developments for Monitoring of Stress Corrosion Cracking in Storage Tanks [C]∥Corrosion-national Association of Corrosion Engineers Annual Conference, NACE, 1995

[14] Daland A. Modelling of Local Corrosion Attacks on a Plate Geometry for Developing the FSM Technology [J]. Insight, 1996, 38(12): 872-875.

[15] Yan Zhengguo, Zhao Lin. Research Status and Development Trend of Electromagnetic Defect Detection Logging [J]. Applied Mechanics and Materials, 2013, 325-326: 856-860.

[16] 刘红岐. 测井原理与应用 [M]. 北京: 石油工业出版社, 2013.