主轴箱静力学和热-结构耦合特性分析

潘云辉,尹志宏,曾开文,林清霖,楼江江

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.玉溪建福集团有限公司,云南 玉溪 653100)

主轴箱静力学和热-结构耦合特性分析

潘云辉1,尹志宏1,曾开文2,林清霖1,楼江江1

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.玉溪建福集团有限公司,云南 玉溪 653100)

摘要:针对机床热-结构耦合变形严重影响加工精度和加工产品质量的问题,首先选取机床加工过程中的一个典型工况,对主轴箱进行了受力分析。根据主轴箱的工作情况,计算出了热参数。运用Workbench有限元软件对主轴箱分别进行静态和热-结构耦合仿真分析,得到了主轴箱的温度、形变和应力分布云图。对比仿真结果,探讨了外部静力载荷、温度场以及两者相互作用时对主轴箱应力应变的影响,提出了改善主轴箱热特性的措施,同时为其后期的结构优化提供了一定的技术依据。

关键词:主轴箱;热-结构耦合;有限元;热参数;Workbench

制造技术的发展对机床的精度和可靠性提出了越来越高的要求,机床的精密化和高速化已经成为一个不可阻挡的趋势。对机械加工而言,机械加工精度就受“机床—夹具—刀具—工件”工艺系统各环节热变形的影响[1],尤以精密零件和大型零件的精加工为突出,而工艺系统的热变形,又受系统各环节的传热问题的支配。主轴箱是机床主轴系统的关键支承部件,在机床的某些工况下,其静刚度及热特性将对机床的加工精度产生较大影响,因此,对主轴箱进行静力学和热-结构耦合分析,有助于其结构优化,从而提高机床的加工质量,同时也为其他关键部件的静/热态特性综合仿真分析提供借鉴。

本文以某型号车床的主轴箱为研究对象,对其进行静力学和热-结构耦合分析,在此基础上提出改善主轴箱热特性的措施。

1主轴箱静力学分析

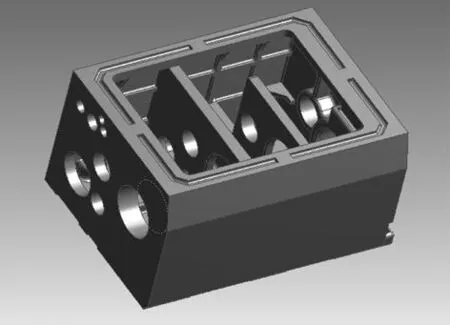

1.1建立简化的实体模型

图1 主轴箱实物模型

因物理模型结构复杂,考虑到计算机的计算效率,建模时进行简化处理,忽略对主轴箱有限元分析结果影响较小但又会耗费大量计算机资源的小特征,例如,尺寸较小的倒圆角、螺栓孔和工艺孔等。由于Workbench软件能与大多数CAD软件实现数据共享和交换,并考虑到其建立复杂模型的功能较弱,运用三维造型软件SolidWorks建立主轴箱机构三维模型,然后导入到Workbench软件中进行有限元分析。具体模型如图1所示。

1.2网格划分和定义材料属性

使用自动网格划分方法对实体模型进行网格划分,设置单元大小为0.01 m。为了提高计算结果的精度,在整体网格划分的基础上,对应力较大处(如,螺栓孔、与轴承配合的轴承孔等)进行局部网格控制,细化其网格[2]。

主轴箱的整体结构由铸造加工而成,其材料为灰口铸铁HT250(极限应力为250 MPa),密度ρ=7.25 g/cm3,弹性模量E=120 GPa,泊松比υ=0.25,线胀系数a=1.0×10-5m/℃,比定压热容cp=470 J/(kg·K),热导率λ=39.2 W/(m·K)。

1.3受力分析

主轴箱是影响车床加工精度和加工质量的重要部件,其结构特点特别是承受主轴的轴承座处的静刚度会直接影响工件的加工质量。

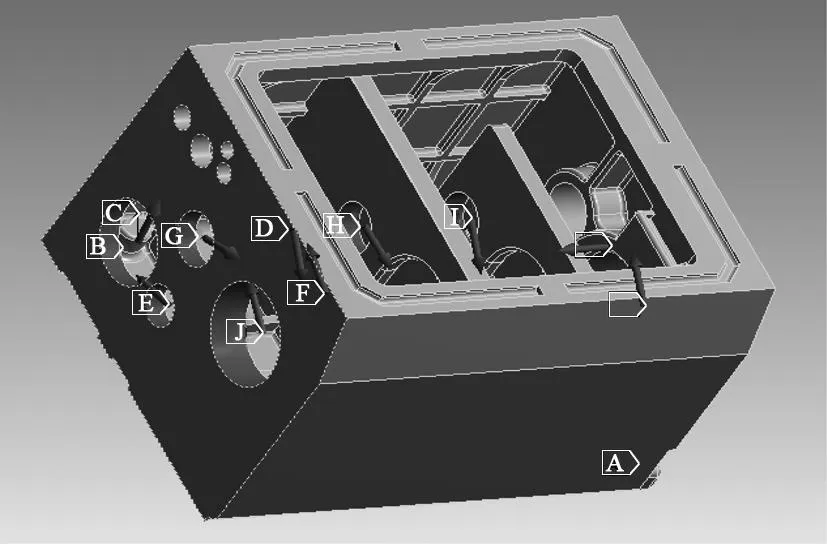

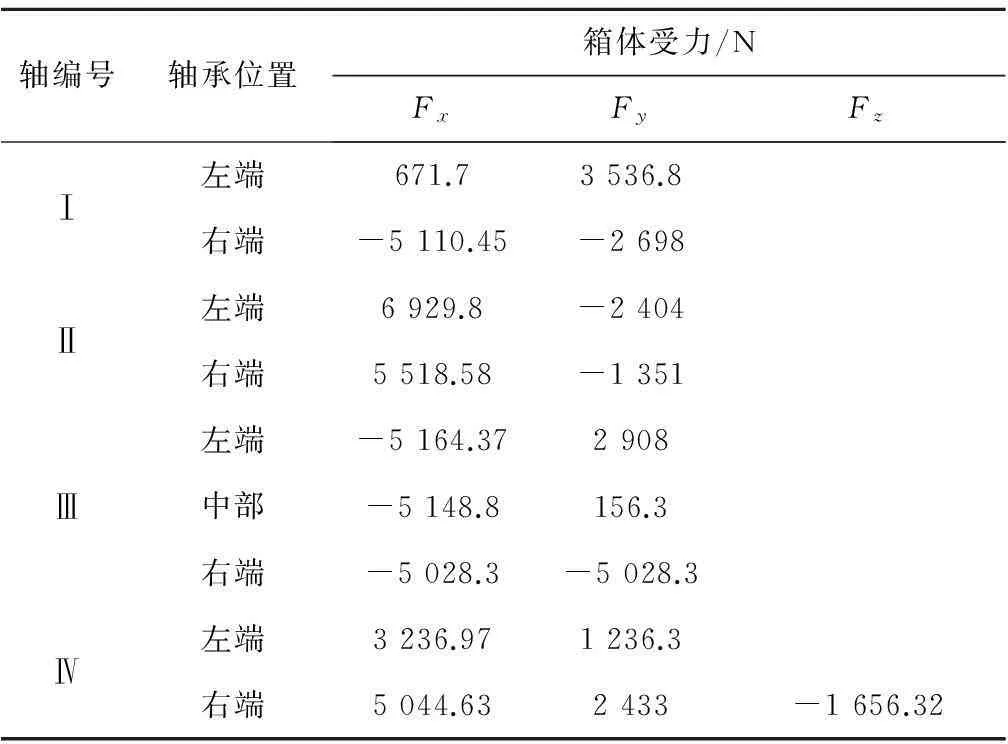

电动机安装在主轴箱外部,其通过带轮带动输入轴,然后经齿轮传动带动主轴旋转。输入轴受力包括重力(自身及零部件)、输入轴左右轴承的支承力、齿轮传动产生的径向力和转矩、带轮对轴的压力;传动轴的受力包括重力、传动轴左右轴承的支承力、齿轮传动产生的径向力和转矩;主轴受力包括重力、切削工件时产生的主切削力和进给抗力、主轴左右轴承的支承力、齿轮传动产生的径向力和转矩[3]。根据力的传递路线将轴编号为Ⅰ、Ⅱ、Ⅲ和Ⅳ。由牛顿第三定律可得主轴箱的受力分布情况(见图2)。机床的最大输出转矩为763 N·m,在此工况下对主轴箱进行受力分析。根据材料力学的变形协调方程、力平衡方程和弯矩平衡方程,可以求得力Fx,Fy和Fz(见表1)。

图2 主轴箱受力分布

轴编号轴承位置箱体受力/NFxFyFzⅠ左端671.73536.8右端-5110.45-2698Ⅱ左端6929.8-2404右端5518.58-1351Ⅲ左端-5164.372908中部-5148.8156.3右端-5028.3-5028.3Ⅳ左端3236.971236.3右端5044.632433-1656.32

1.4边界条件

边界条件包括约束边界条件和载荷边界条件。边界条件的确定应反映主轴箱的实际工作情况。因主轴箱通过螺栓固定在床身上,所以在螺栓孔处施加全约束。在主轴箱底部与床身的贴合面处施加位移约束,约束其y方向的位移。加载情况是有限元分析的前提,因此应明确主轴箱切削工况下的最大承受载荷。在主轴箱的轴承孔处,以分量的形式施加轴承载荷,其大小见表1。

1.5静力分析

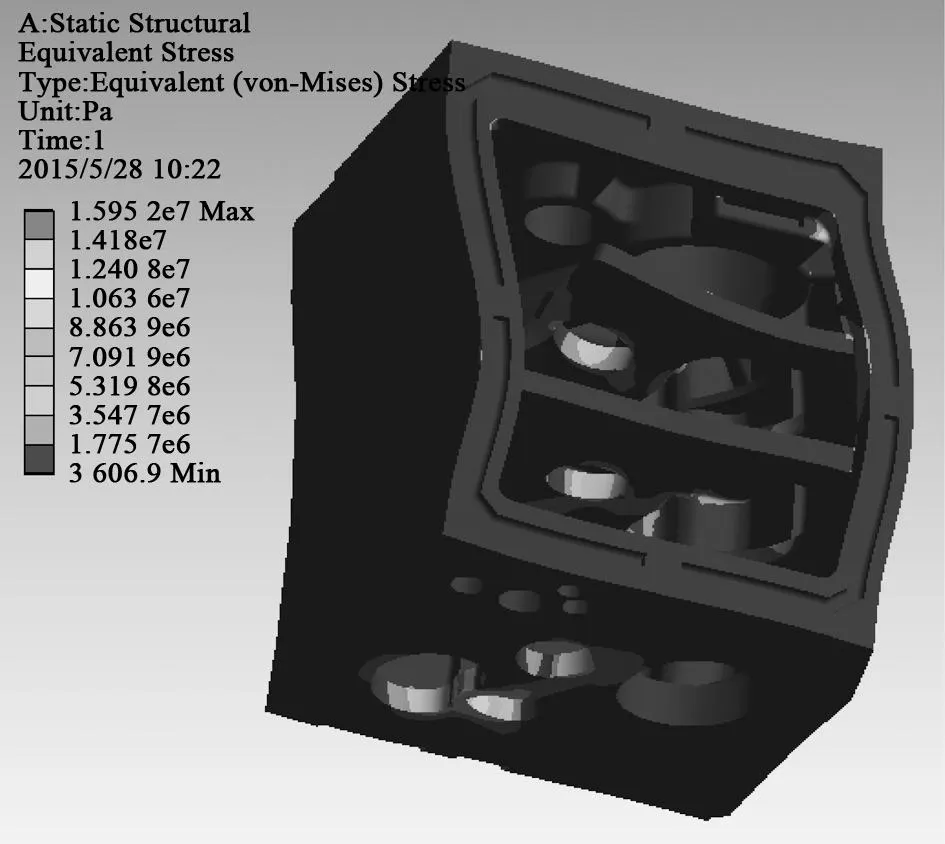

静力分析为主轴箱结构优化提供了非常重要的参考。完成主轴箱的边界条件设置,对其进行静力分析,得到其变形云图和应力云图(见图3、图4)。

图3 主轴箱总的变形云图

图4 主轴箱应力云图

由图3可以看出,主轴箱的最大位移量约为1.43×10-5m,并且最大位移值出现在主轴箱中间靠近右侧的筋板处,所以此处应进行结构的改进。

由图4可以看出,最大平均应力为1.595 2×107Pa,但仍然在主轴箱材料的强度极限范围内,且最大应力值出现在安装传动轴Ⅱ左端轴承的轴承孔处。

2热-结构耦合分析

2.1热参数的计算[4]

主轴箱体的热源与传热表现出复杂性。在加工过程中,皮带与带轮的摩擦、齿轮的啮合传动和轴承的内摩擦等都会产生热量。润滑油的飞溅、流动又将传动件的部分摩擦热带入箱底的油池,使油池成为二次热源。在这些热源中,轴承的发热是主要的。本文主要考虑轴承的发热,忽略其他热源。

轴承发出的热量经轴承外圈分别向各自壁面的四周传递,再由它们传到箱体的顶面、底面及其他壁面。其外壁通过对流(主轴卡盘与皮带轮等旋转件附近为强迫对流,其余为自然对流)和辐射将热量传到空气中去。

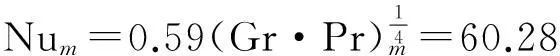

1)计算后壁面(安装皮带轮一侧)和前壁面(安装卡盘一侧)的表面传热系数。取环境温度为tf=23 ℃,空气被车床的皮带轮带动以vf=2.55 m/s的速度横吹过宽B=0.435 m床头箱的后壁面,取后壁面的平均温度为tw=34 ℃,可得,空气的定性温度为tm=(tw+tf)/2=28.5 ℃,空气的物性参数为:热导率λm=2.67×10-2W/(m·℃);运动粘度νm=1.6×10-5m2/s;普朗特数Prm=0.701;空气流的雷诺数Rem=vfB/vm≤106。因此,空气流为层流状态:

(1)

表面传热系数[5]α=λm/BNum,带入数据可得,α=30.06 W/(m2·℃)

同理,可以计算前壁面的表面传热系数为10.24 W/(m2·℃)

2)计算侧面在自然对流时的表面传热系数。取侧面的平均温度为tw=33 ℃,侧面的定性尺寸H=0.435,空气的体积膨胀系数为αm,温差Δt=10 ℃,则格拉晓夫数为:

(2)

3)主轴箱顶面和底面温度的确定。箱体顶面与衬垫的导热,箱体底面与床身的导热是不易确定的,根据经验测定这些部位稳态时的温度,作为第一类边界条件施加在箱体上。取箱体顶面的温度为27 ℃,底面的温度为28 ℃。

2.2轴承发热量的计算[6]

轴承的发热主要由其摩擦力矩所引起,单位面积的发热量计算公式为:

(3)

式中,M是轴承的摩擦力矩,单位为N·m;n是轴承的转速,单位为r/min。

滚动轴承的摩擦力矩M为负荷项M1和速度项M0之和,即:

M=M0+M1

(4)

在计算速度项和负荷项时,使用较普遍的Palmgren算法[7]:速度项M0反映了润滑剂的流体动力损耗,当润滑剂的运动粘度ν与轴承转速n的乘积νn>2 000 cSt·r/min时:

(5)

当νn<2 000 cSt·r/min时:

(6)

式中,dm是轴承中径,单位为mm;f0是与轴承类型和润滑方式有关的经验常数,可以查表选取。

负荷项M1反映了弹性滞后和局部差动滑动的摩擦损耗,公式为:

M1=f1F1dm

(7)

式中,f1是与轴承类型和所受负荷有关的系数;F1是确定轴承摩擦力矩的计算负荷。

按照力的传递路线以及从左到右的顺序将轴承编号为1、2、3、4、5、6、7、8、9、10。根据实际工况,查表计算可得各轴承的参数(见表2)。

表2 轴承参数

将轴承参数代入式3,可得各轴承单位面积的发热量(见表3)。

表3 轴承单位面积的发热量 (W/m2)

2.3热边界条件

将计算得到的轴承单位面积发热量作为热流密度,表面传热系数作为第三类边界条件,测量得到的顶部和底部的平均温度作为第一类边界条件施加在箱体上。

2.4热-结构耦合仿真分析

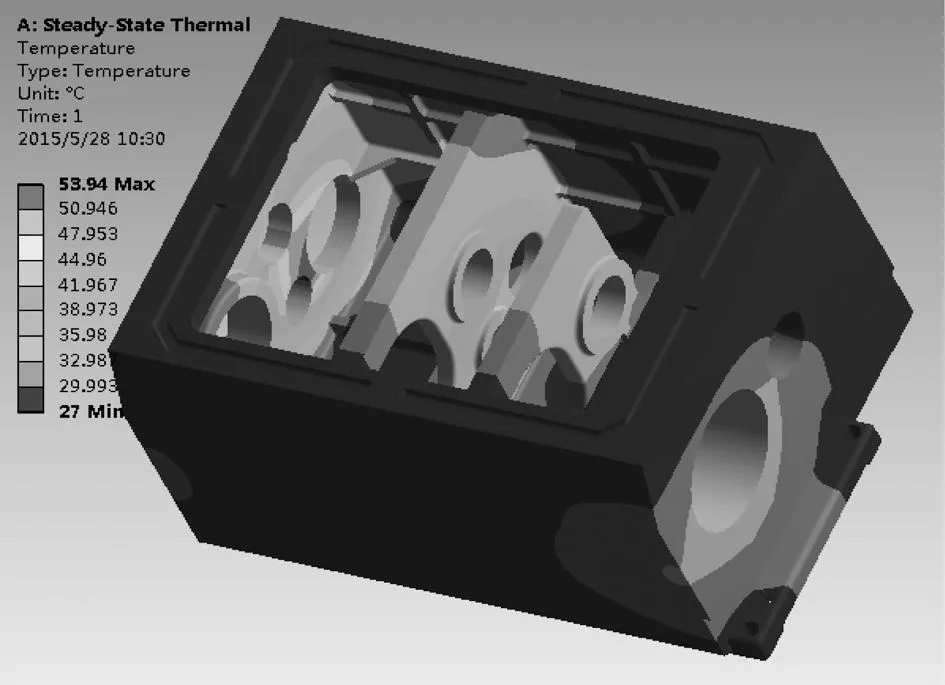

多场耦合包括单向耦合和双向耦合,对于热应力问题,温度的不均匀分布使得结构内部产生热应变,但结构应变一般并不影响温度分布;因此,这2个场属于单向耦合[8],其求解不用迭代。热-结构耦合分析可同时考虑受热和受力作用下对主轴箱变形和应力的影响。本文首先对主轴箱施加温度载荷,计算出稳态温度场,然后施加力载荷,计算出热-结构耦合时主轴箱体的应力和形变分布。温度分布云图、总的变形和应力云图分别如图5~图7所示。由图6可以看出,主轴箱的最大变形量约为6.96×10-5m,且最大变形发生在箱体内第1根筋板的前端及后壁、左壁和上壁相交的尖角处。由图7可以看出,主轴箱的最大平均应力为6.713 8×107Pa。

图5 主轴箱的稳态温度分布

图6 主轴箱热-结构耦合分析的变形云图

图7 主轴箱热-结构耦合分析的应力云图

3改善热特性的措施

对比静力分析和热-结构耦合分析结果,可知主轴箱的热变形占总变形的50%~70%,且出现最大变形的位置发生了改变,而箱体的热变形主要是由其温度分布不均匀引起的;所以,应采取各种措施来改善主轴箱的热特性。综上所述,提出如下改进措施。

1)改善箱体的结构。如设计热对称结构改善温度场的分布。

2)减小发热,尽量减少系统内部的热源数量。如将齿轮之类的传动件和变速机构移到主轴箱的外部去;对那些无法移去的热源,如轴承,应尽量设法降低它们的发热强度。

3)加强散热。如使用风扇加强箱体周围空气的流通。

4)补偿热变形。如使用伺服机构实现热位移补偿。

4结语

通过上述分析可知,由主轴箱热变形引起的应力应变对主轴的加工影响很大,应该采取多种措施改善箱体的热特性,从而提高加工精度。仿真分析结果显示了主轴箱的应力应变分布情况,其为后期的结构优化提供了一定的依据。

参考文献

[1] 梁允奇.机械制造中的传热与热变形基础[M].北京:机械工业出版社,1982.

[2] 王勖成. 有限单元法[M]. 北京:清华大学出版社,2003.

[3] 彭文生,李志明,黄华梁.机械设计[M]. 北京:高等教育出版社,2002.

[4] 陈兆年,陈子辰.机床热态特性学基础[M].北京:机械出版社,1989.

[5] 杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006.

[6] 戴曙.机床滚动轴承应用手册[M]. 北京:机械工业出版社,1993.

[7] 王禹林,廖凯,金娜,等.主轴箱动/静/热态特性综合分析与优化[J].南京理工大学学报,2013,37(1):87-93.

[8] 许京荆.ANSYS13.0Workbench数值模拟技术[M]. 北京:中国水利水电出版社,2012.

责任编辑彭光宇

Numerical Simulation Analysis for the Thermal-structural Coupling Characteristics of Head Frame

PAN Yunhui1, YIN Zhihong1, ZENG Kaiwen2, LIN Qinglin1, LOU Jiangjiang1

(1.Faculty of Mechanical and Electrical Engineering, Kunming University of Science and Technology,Kunming 650500, China;2.Yuxi Jianfu Group Co., Ltd., Yuxi 653100, China)

Abstract:To solve the problems that the thermal-structural coupling deformation of the machine tool has much effect on accuracy and quality of the products,this paper firstly chooses a typical working condition in the process of machining and gets the forces acting on the head frame. According to the working condition of the head frame, the thermal boundary parameters are calculated. The static and thermal-structural coupling simulation analysis are done by using FEA software Workbench. At last, comparing the results, the plans to reduce the thermal deformation are put forward,which provide some technical bases for structural optimistic.

Key words:head frame, thermal-structural, FEA, thermal parameters, Workbench

收稿日期:2015-06-23

作者简介:潘云辉(1985-),男,硕士研究生,主要从事机械动力学及其应用等方面的研究。

中图分类号:TH 114

文献标志码:A