船体结构生产设计理念的探究

摘 要:在船舶建造过程中,船体结构的设计以及生产都是重中之重,同时也是我国近年来加大自主研发力度的重要项目之一,为了更好地服务于市场,船体结构的设计需要坚持以现场施工为核心,紧密结合船厂资源状况的设计理念,以达到提高设计质量、缩短建造周期、降低船舶建造成本的目的,文章主要对船体结构的生产以及设计理念提出了一点见解。

关键词:船体;结构;生产;设计理念;装配

一、分析船体结构设计的理念

(一)图纸设计

1.船体结构图。是指导施工现场将船体零件逐步装配成完整分段的图纸,主要涵盖了组立树、装配顺序图、外板展开图、各水平剖面、纵剖面、横剖面、局部剖面及节点详图、胎架二次划线图等等,组立图上应涵盖各级组立名、零件号、构件尺寸、构件的定位尺寸、焊接工艺信息、网络线、检查线、余量、端补偿、均匀加放补偿、留焊区等工艺信息,还应有密性试验工艺、PSPC钢板自由边打磨信息,型线数据、拼版保形数据、重量中心以及各舾装专业的预舾装件安装图等信息。同时还需要注意船体结构中的各种切角、流水孔、透气孔、截止孔以及过焊孔的反映,一定要保证各种开孔位置、大小及距离要符合船级社规范要求,避免在船体结构应力较大处开孔,对于不符合规范要求的开孔,应采取移位或者补强等措施;而对于船体焊接,首先应严格遵守船体结构焊接工艺文件的要求,焊脚的规格以及全焊透、半焊透、深熔焊等焊接要求,應严格按照船级社审批合格的船体结构详细设计图纸上注明的信息来注明。组立图中,除没有坡口和开孔的加强筋外,所有构件均应有所图示,并注明开孔位置、大小以及坡口、焊脚等信息,尤其需要注意永久性的吊装眼板,也一并视为船体结构构件在组立图中清晰的表示出来,注明具体规格及焊接信息。组立图还应附有船体结构分段零件明细表、焊材统计表和各舾装专业的预舾装件托盘表等。生产设计完成后,应严格核对零件明细表和组立图,防止遗漏。

2.加工图。是指导钢料加工车间生产船体结构零件的图纸。船体分段加工图包括板材加工图、型材加工图、曲型加工图等等,由船厂根据本厂的施工条件灵活增减。加工图中应包含零件的零件号、枚数、材质、规格、在船体结构中的方位信息、流向信息、坡口信息、开孔信息以及曲加工信息等等。

3.套料图。套料图分板材套料图和型材套料图两种,用于指导现场选择制定规格钢材,在指定位置加工指定零件的图纸。科学合理地进行板材、型材套料,可以节约大量钢材,降低造船成本。随着科学技术的发展,钢板的切割绝大多数由数控切割机完成,设计人员借助套料软件生成钢板的切割指令和套料图。在套料图中,所有的船体结构零件都与组立图中的零件编号、数量、尺寸规格、材质、零件流向以及坡口信息相对应,为船体的结构施工提供科学指导。

(二)辅助设计

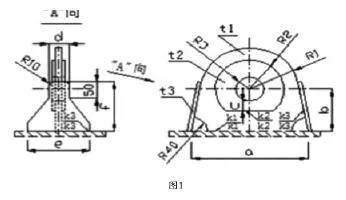

1.支柱窝的设计。由于船体型线复杂,尤其艏、艉及舭部,型线变化较大,建造过程中需要合理布设支柱及支撑构件,在艏艉甲板外漂部位,船体结构外板上,相对应地,应预先设计支柱窝,以限制并固定支柱和支撑构件的位移,防止建造过程中发生分段倾覆的事故。支柱窝应与船体结构内部的强结构相对应,以防止在建造过程中将船体外板支顶变形而导致的船体构件位移,避免建造精度超限甚至分段倾覆等事故的发生。

2.永久性吊环及吊装眼板的设计。在船体结构设计中,之所以设计永久性吊环,主要原因是处于仰视和狭窄的位置,吊环及吊装眼板不易拆卸,例如在甲板下表面和双层底内,除此之外,从美观的角度考虑,吊环和吊装眼板位置应该安装在不太显眼的位置或者是一个带有密闭性质的位置上,例如在绝缘层或者是结构比较密集的地方,从实用性角度考虑,吊环和吊装眼板的棱角要尽可能打磨光圆,以防止调运和翻身过程中吊环或吊装眼板以及吊具的损伤导致的危险事故发生。另外,吊环的位置选择,应该尽量避免影响各管路、电气以及其他设备的安装,还需充分考虑到各系统设备卸载和维修等方面的问题。

(三)准备工作阶段

在此阶段,需要做一个科学合理的总组装配计划,将整个船体结构划分为几大部分,然后结合各部分实际情况进行施工管理。例如起重能力、加工条件、运输条件以及预装要求等等。除此之外,还需合理划分船体结构分段,设计预合拢分段和总组段,制定合理的吊运装配顺序,船体结构生产设计应充分考虑分段的吊运装配顺序,合理地制定合拢缝焊接工艺和装配余量等。

(四)管理施工工作

管理施工方面的主要工作是施工图表等文件管理以及施工现场的设计配合工作,包括图纸的存档、下发与后续船的修改,以及对施工现场的设计交底、答疑和工艺问题的处理等。由于设计过程中不可避免地出现一些修改:如设备移位导致设备加强结构的修改;管路移位或管径发生变化导致管路开孔的修改;以及设计失误导致或船东船检现场提出的一些意见等,都将不可避免地导致结构修改,而修改方案的制定取决于分段的施工状态,例如分段处于钢料加工阶段和分段处于大组施工阶段的修改方案就有很大差别,如果分段处于钢料加工阶段,则直接重新下料即可,而分段处于大组阶段,则需要具体问题具体分析,因为零件的更换有可能导致附近结构的破坏,所以,设计修改应紧密结合施工现场,在满足设计规范要求的同时,尽可能减少因修改导致的现场工作量增加。

二、结语

综上所述,船体结构的生产设计需要一个科学合理的设计理念,本文所述是围绕船体设计、管理以及现场的建造工艺等方面展开,论述船体结构生产设计要以施工现场为核心,紧密结合船厂资源状况的理念,使船体结构生产设计高度集成化、信息化,从而指导船体的生产设计向更加科学更加合理的方向发展,旨在降低船舶生产成本、提高造船生产质量、缩短船舶建造周期,从而达到提高造船企业市场竞争力和生存能力的目的。

参考文献:

[1]陈启涛,金钜峰,王聿.基于并行协同设计理念的船舶设计流程优化[J].船舶标准化与质量,2014,08(20):21-27+16.

[2]李磊,戴凯云,任帅,王鹏宇,季阳洋.面向精度控制的船体焊接工艺规划技术研究[J].制造业自动化,2015,10(25):153-156.

[3]杨王峰,郑子龙,杨斌,王直欢,施柳玲.现代船舶舾装设计与制造效率提高方法研究[J].中国水运(下半月),2014,03(15):4-6.

[4]郭日修.从И.Г.布勃诺夫生平活动寻迹“船舶结构力学”的创建[J].力学与实践,2014,02(13):108-111.