发动机磨合试验研究

耿 杰,王新建

(天津职业技术师范大学汽车与交通学院,天津300222)

发动机磨合试验研究

耿杰,王新建

(天津职业技术师范大学汽车与交通学院,天津300222)

摘要:针对新发动机磨合后的性能无法从整车上直观确定这一问题,对磨合效果进行了研究。根据某厂家设计的磨合规范,对一台新的发动机进行磨合试验及万有性能测试;采用DEWE软件对发动机燃烧数据进行分析,对比测试结果和设计值的差距,并依据试验数据分析可能出现的原因,调整发动机相关参数,排查故障,使其性能符合设计要求。

关键词:磨合;动力性;发动机

新生产或大修后的发动机各零部件由于加工水平和设备精度所限,总会留下表面缺陷和几何形状误差,经过磨合后才能达到最佳状态[1]。发动机磨合的目的主要是消除相对滑动表面(活塞环与气缸、轴瓦与轴、油泵和油嘴偶合面)在机械加工中产生的微观不平度,使其达到最优配合状态,最大程度上减小摩擦系数,以减少咬合倾向[2]。本文根据国标要求,对某型号新发动机进行多轮磨合和性能测试,利用DEWE软件对发动机燃烧数据进行分析,对比测试结果和设计值的差距并分析原因,重新标定发动机ECU参数,排查相关故障,使其性能符合设计要求。

1 发动机磨合方案及设备组成

发动机磨合有2种,冷磨合和热磨合[3-5]。本试验采用冷磨合进行研究,冷磨合是将新出厂的、部分组装好的或检修装配好的发动机由测功机驱动运行,磨合气缸、活塞、活塞环、曲轴轴颈、轴承等部件,通过选择合适的转速,从低到高进行几个阶段的冷磨合。

根据标准规定,将试验室的试验发动机进气恒定在国际标准规定的标准大气状态,即温度为25℃±2℃、湿度为65%±5%、气压为100 kPa±100 Pa(略高于室外大气压力50~70 mmH2O)[6]。发动机台架设备组成主要包括测量控制系统(测功机和控制器部分)、辅助系统(燃料供给、冷却系统、排风系统和润滑系统)、主体支撑部分等。其中所需试验项目包括活塞漏气量、净功率、万有特性等项目。

2 磨合试验及数据分析

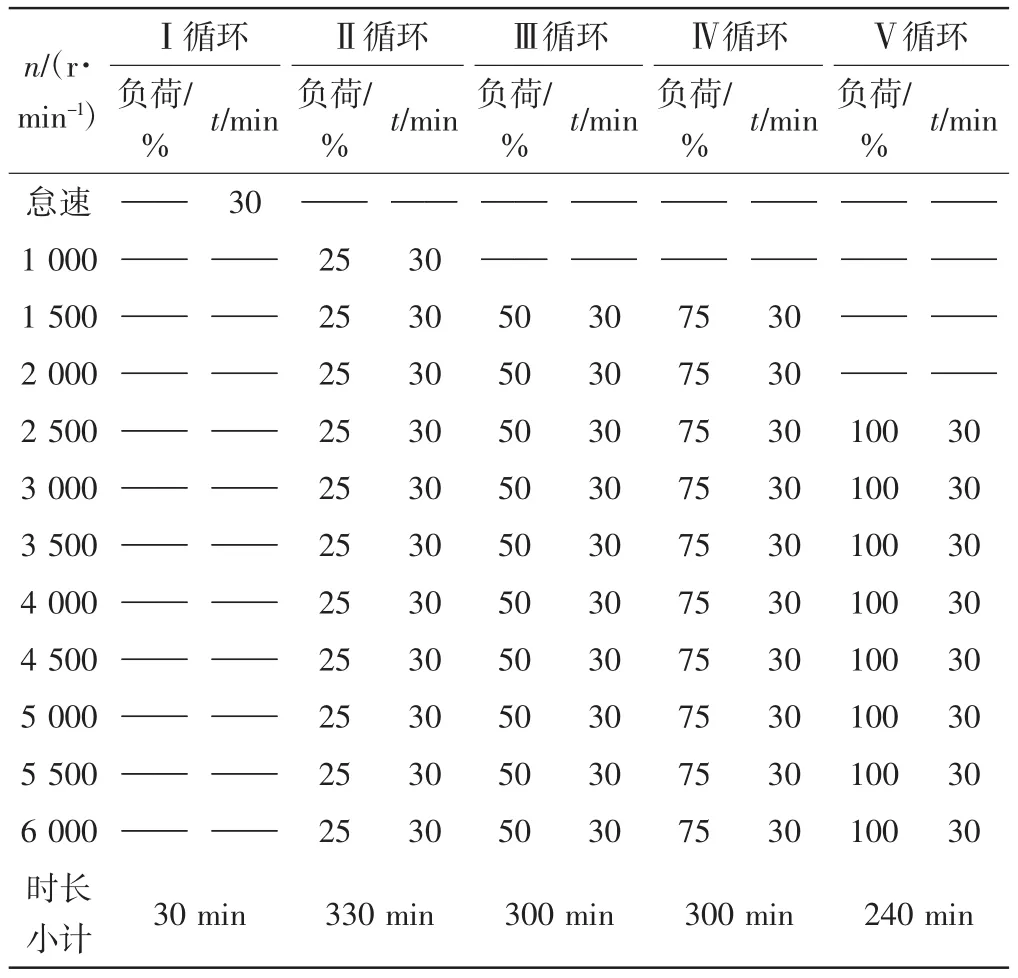

磨合试验严格按照厂家要求进行,发动机磨合要求如表1所示。磨合试验共20 h,分为4个循环,每个循环要求发动机转速从低到高,依次按照不同时间进行磨合。磨合结束后更换发动机机油,通过外特性试验,检验发动机磨合后的动力性是否符合设计要求。

表1 发动机磨合规范

2.1初次磨合结果分析

对外特性试验的数据进行分析,在最高转速6 000 r/min时,发动机最大净功率为57.8 kW,排气温度最大为791℃,功率超出误差范围(设计值为65kW±65× 5% kW),与设计要求不符。

因此,试验后依次检查机器的进排气系统、点火系统、过量空气系数和供油系统。经以上步骤初步判断,造成样品功率转矩偏低的原因为混和气过浓。经过进一步检查,发现现有试验系统供油压力为3.5 kPa且不可调,而电喷系统要求燃油喷射压力为3.24 kPa。喷油器的标定喷油脉宽没有改变,但喷油泵泵出的燃油压力过大,单位喷油脉宽的实际喷油量大于正常喷油压力的喷油量,因而过大的燃油喷射压力使实际喷油量大于标定值的喷油量;加之燃油自学习修正可能未有效修正,相同节气门开度下的进气温度和压力未发生改变,从而造成混和气浓度偏大。

2.2油压调整及数据分析

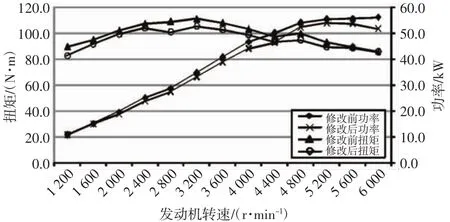

针对以上问题,在试验中改用电装系统原配供油系统进行供油。经测量,供油压力由3.5 kPa下降为3.3 kPa。经运转测试,最大功率没有明显变化,过量空气系数为0.74。测试时曾发生因油泵停转导致油压不足引起的过稀燃烧(过量空气系数为0.15~0.2),油压调整前后外特性对比数据如图1所示。

由图1可知,功率扭矩数值变化趋势相同,但数值有所降低,且在6 000 r/min全负荷工况下λ= 0.69,即与改变供油系统之前相比,混和气更浓,这表明燃油自学习修正功能工作正常。因油压过低导致混和气过稀燃烧,在闭环控制下ECU根据前氧传感器的反馈信号自动改变(延长)喷油脉宽;在迅速排除故障后立即进行外特性试验,ECU未能在短时间的闭环运行下及时更正自学习系数,而立刻进入开环控制模式,使用不合适的自学习值进行喷油修正,从而导致混和气更浓。在该次测量后,同样条件下使发动机在闭环控制下运行足够长时间,并让发动机进行6 000 r/min全负荷运转,在闭环控制下(发动机部分负荷)λ数值恢复正常为0.73,此时发动机功率依然较低为60 kW。综上可知,发动机功率偏低以及混合气过浓并非油压偏高引起。

图1 油压调整前后外特性对比

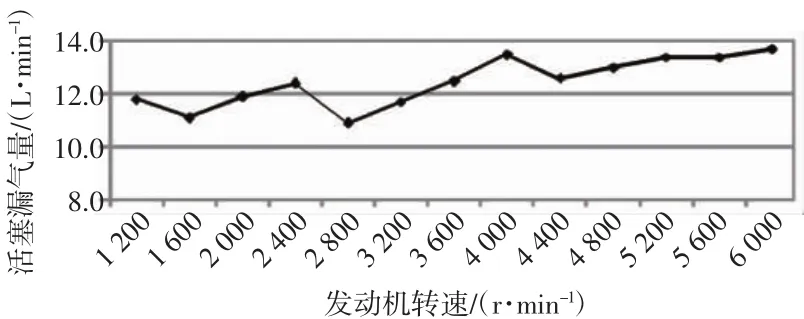

2.3活塞漏气量验证

更换ECU后进行试验,样品的功率转矩无明显变化,排除ECU的原因。在对机器进行检察时发现,进气道靠近曲轴箱通风孔处有微量油污。将进气道上的曲轴箱通风管拔除后进行外特性试验,样品的功率转矩有一定幅度的上升,功率和扭矩最大值分别为Pmax= 62.0 kW和Nmax= 118.0 N·m;在转速为6 000 r/min时,λ= 0.758,与原数据相比有一定的改善。无曲轴箱通风外特性如图2所示。检查活塞漏气量正常,无曲轴箱通风漏气量情况如图3所示。

图2 无曲轴箱通风外特性

2.4性能一致性验证

综合上述分析,初步判定样品有轻度烧机油的状况,影响发动机功率。同时由于发动机尚未量产,因此其一致性无法保证。在其他试验过程中也曾经出现个别样品功率转矩偏低的情况,因此决定更换样机,继续进行磨合试验。

图3 无曲轴箱通风漏气量

此次试验共完成5轮磨合。第1轮磨合后性能无法达到要求,故未记录第1轮磨合后的外特性曲线。之后4轮试验中,第4轮和第5轮磨合后为净功率外特性曲线,其余均为总功率外特性曲线。各外特性曲线最大功率及最大扭矩均出现在5 600 r/min及4 000 r/min,且各曲线变化趋势一致,数值差距较小。与第1台样机外特性曲线相比可知,2台样机的外特性曲线变化趋势一致,数值差距较小,2台样机具有较好的一致性。

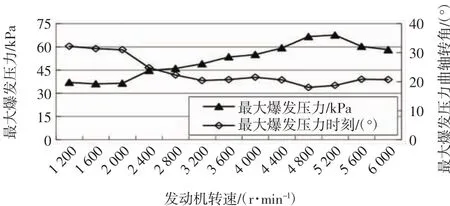

2.5燃烧数据分析

将燃烧分析仪接入试验系统进行外特性试验,得到其最大功率为62.31 kW(5 600 r/min)、最大扭矩为118.07 N(4 000 r/min)。为方便分析,选取1 200、1 600、3 600、4 000、5 600、6 000共6个转速的外特性点,利用燃烧分析仪读取其示功图,如图4所示(一缸部分转速)。各转速下一缸最大爆发压力及对应曲轴转角如图5所示(一缸)。

图4 调整前示功(一缸部分转速)

图5 一缸最大爆发压力及其发生时刻

由图4可知,各转速下压力曲线上升趋势在接近上止点处有明显的迟滞出现,在低转速(1 200 r/min、1 600 r/min、2 000 r/min)示功图上甚至有双峰出现。随着转速的升高,这种迟滞趋势有所缓解,但是迟滞现象贯穿于整个转速范围。

由图5可知,在各转速下,最大爆发压力对应曲轴转角最大值为上止点后33.2°(1 200 r/min)、最小值为上止点后18°(4800r/min),而合理的范围为12°~15°。样机燃烧过程起燃时刻太晚,造成最大爆发压力时刻滞后,大量燃料在活塞的下行过程中燃烧放热,导致燃烧热效率低,势必造成功率和扭矩等性能指标的降低。

2.6点火角调整及相关数据分析

至此可以初步判定样机的功率、扭矩过低与缸内燃烧过程不理想有直接关系。为验证这一点,通过改变转速传感器的安装位置,人为将点火提前角提前大约9°,然后再次进行外特性试验,得到样机外特性曲线与原外特性曲线对比图,如图6所示。

图6 外特性曲线对比

由图6可知,点火提前之后外特性曲线变化趋势没有变化,但是整个转速范围内功率、扭矩数值均有所增大,尤其是中低转速扭矩,增大效果尤其明显。

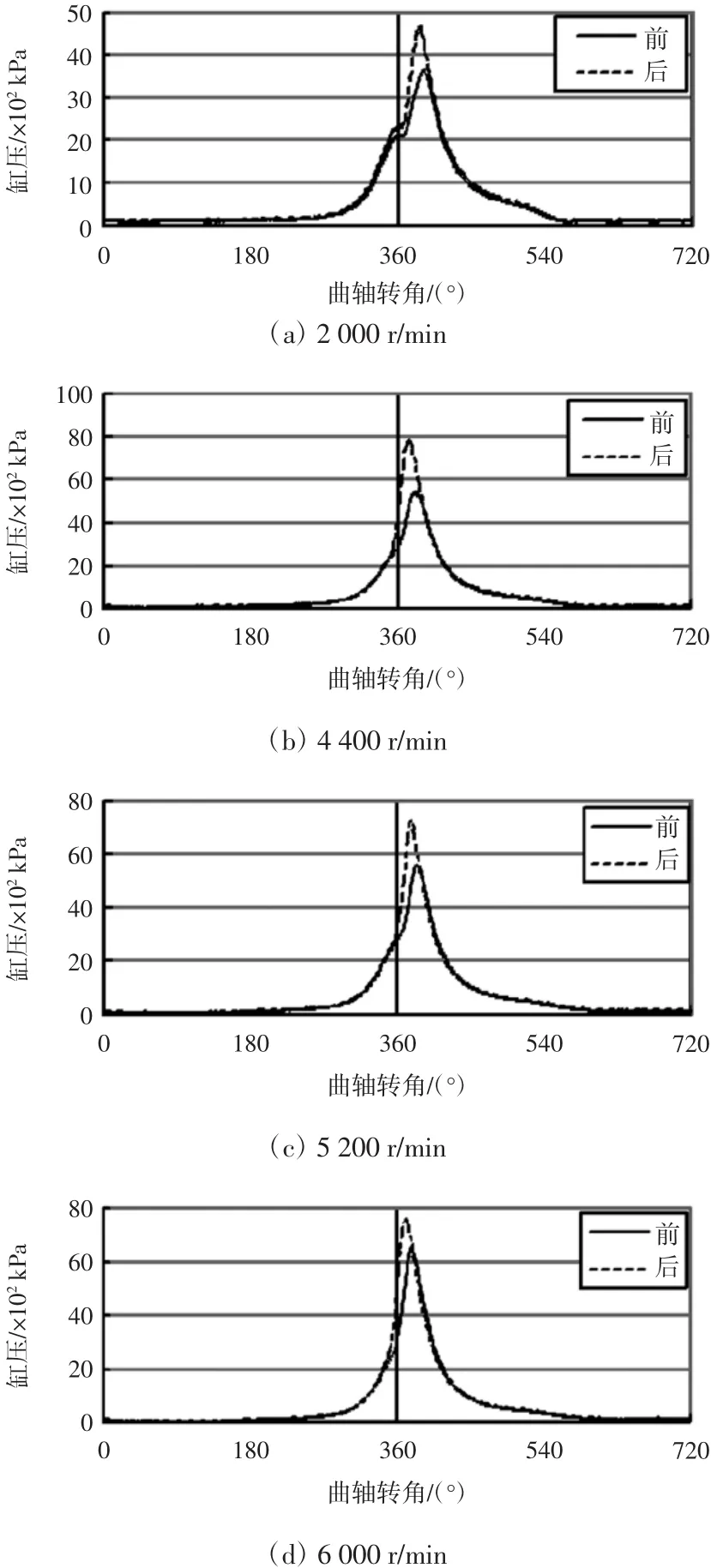

依次对比点火角调整前后各转速的缸内燃烧压力,本文选取几个具有代表性的转速,包括经济油耗点转速2 000 r/min、扭矩最高点转速4 400 r/min、功率最高点转速5 600 r/min等,几个转速下的一缸示功图如图7所示。从图7可以看出,点火角调整后的最大缸压高于同工况下调整前的最大缸压,说明点火角度调整符合发动机动力输出提升的要求。提前点火之后,缸压曲线在接近上止点时的迟滞现象有所改善,具体表现为低转速时曲线已无双峰出现,高转速缸压曲线的迟滞现象已不明显。

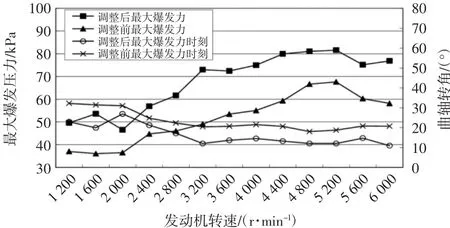

点火角调整前后各转速下一缸最大爆发压力及对应曲轴转角如图8所示。从图8对比可以看出,点火提前后,各转速下最大缸压均有明显提升,且最大爆发压力到达时刻也有所改善,尤其是中高转速范围,最大爆发压力时刻均在12°~15°的合理范围内。说明提前点火对改善缸内燃烧过程有明显作用,也证实了样机在原点火角下功率扭矩偏小与缸内燃烧过程不合理有直接关系。

图7 几个转速下的一缸示功图对比

图8 点火角调整前后一缸最大爆发压力及其发生时刻对比

2.7缸内爆燃倾向分析

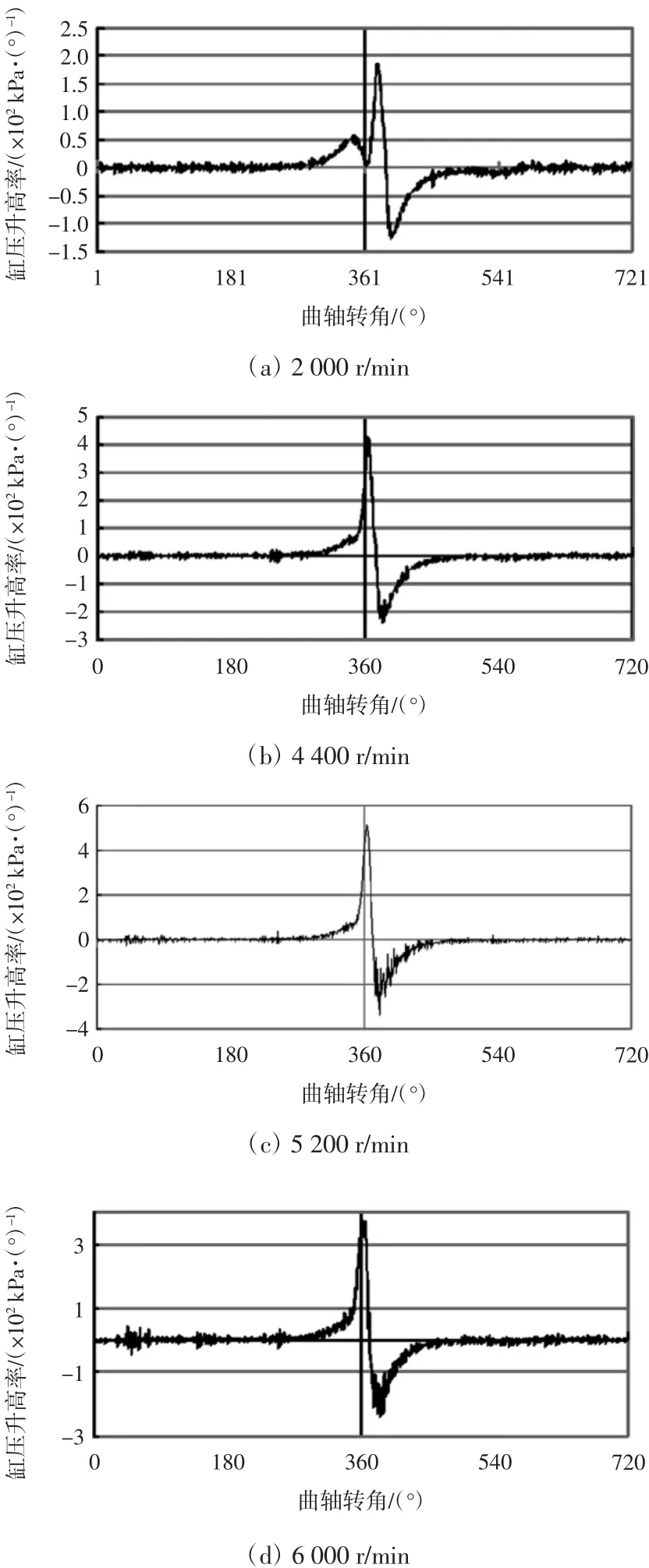

考虑到点火时刻提前可能会使爆燃倾向增大,有必要研究点火提前后缸内压力升高率的变化情况。选取几个典型的转速点,测量点火提前后缸内压力升高率曲线,调整点火角后的一缸压力升高率如图9所示。

图9 调整点火角后的一缸压力升高率

从几个转速下的压力升高率曲线可以看出,中低转速下压力升高率在接近上止点时有明显的先上升后下降的变化过程,这与中低转速示功图的双峰现象相吻合;在高转速范围,压力升高率曲线在上止点后有波动的现象出现,这种现象在5 200 r/min时尤其明显,出现波动的曲轴转角范围为上止点后20°~70°。

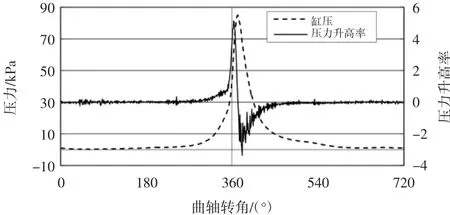

5 200r/min时的示功图如图10所示,相同转速下示功图的相应曲轴转角范围并无明显的压力波动。点火提前后发动机在中高转速有轻微的爆震现象,但爆震在缸压方面的表现并不明显,且爆震致使发动机不能正常工作的情况并未出现。

图10 5 200 r/min示功图

3 结束语

本文根据厂家推荐的磨合规范,对新发动机进行磨合,并针对磨合效果进行各种性能测试;对比性能测试结果和设计值的差距,分析可能出现的原因,调整发动机相关参数并排查故障,使其性能符合设计要求目标。通过对发动机进行磨合,可以发现发动机在研发中的各种问题,并有针对性地解决,避免在产品发布后发生规模性大批量召回现象,继而有预见性地降低隐形成本。

参考文献:

[1]姜大海,王虎,安相璧,等.车用再制造发动机验收检验台架磨合规范试验研究[J].装甲兵工程学院学报,2011(1):83.

[2]赵清旭,王敬恋,谢亮,等.大功率发动机磨合规范浅谈[J].柴油机,2015(2):36.

[3]刘延振.汽车发动机的维修[M].北京:人民交通出版社,1990.

[4]蒙留记.发动机大修后的装配技术与冷磨热试[J].汽车维护与保养,2002(9):41-43.

[5]魏忠海.发动机磨合试验及其设备[J].农机维修,1994(6):23-24.

[6]全国汽车标准化技术委员会.GB/T18297-2001《汽车发动机性能试验方法》[S].北京:国家质量技术监督局,2001.

Research on engine running-in test

GENG Jie,WANG Xin-jian

(School of Automobile and Transportation,Tianjin University of Technology and Education,Tianjin 300222,China)

Abstract:As to the problem that performance of new engine cannot be determined after running-in,the effect of universal performance testing is made.According to the design specification of running in a factory and on a new engine for running test,and the DEWE software of engine combustion data are analyzed,and the comparison is made about the test results and design values; on the basis of experimental data,the possible reasons are analyzed,the whole engine related parameters are adjusted and the investigation fault is excluded,so that its performance can meet the design requirements.

Key words:running-in;power;combustion

作者简介:耿杰(1982—),男,助理实验师,硕士,研究方向为汽车节能与排放技术.

基金项目:天津市高等学校科技发展基金计划项目(20140917);天津职业技术师范大学科研发展基金项目(KJ14-06).

收稿日期:2015-09-18

中图分类号:U467.3

文献标识码:A

文章编号:2095 - 0926(2016)01 - 0049 - 05