中薄板坯低合金钢边裂控制技术的开发与应用

马玉沅

【摘 要】通过对中薄板坯低合金钢种的全程工艺优化,深入实施成分、冷却优化控制,大大降低了边裂的发生几率,实现了高级别低合金钢种的批量生产。

【关键词】保护浇铸;二次冷却;边裂

0 前言

中薄板坯在轧制的过程中出现裂纹的形态基本为边部山峰裂、边部小纵裂,这几类裂纹统称为边裂,其主要产生原因主要与铸坯的冷却、钢中N\Al及微合金(例如Nb、Cu等)含量等因素有关。随着中薄板的低合金钢种需求日益提高,解决此类钢种的边裂问题显得十分重要。

1 生产工艺

生产工艺为:KR-LAD→LF→CCM

2 解决边裂的技术问题

2.1 调整低合金钢种的成分体系,重点对影响边裂的Nb、Al及Ni/Cu比进行优化。

2.2 优化KR铁水预处理工艺,以便达到入炉铁水S含量≤0.008%的目标。

2.3 研究过程控制与钢水增N的关系,优化操作细节,减少钢水增N量。

2.4 研究连铸冷却强度与边裂的关系,优化铸坯边部冷却强度,避免铸坯边度过冷。

2.5 研究铸坯送轧方式与边裂的产生关系,对非稳态的铸坯采取冷送方式送轧。

3 边裂控制的主要措施

3.1 适当调整钢种的成分体系,控制钢中Al及微合金(例如Nb、Cu等)含量

3.1.1 适当调整钢种的Ni/Cu比,并对Al含量进行了适当的调整;

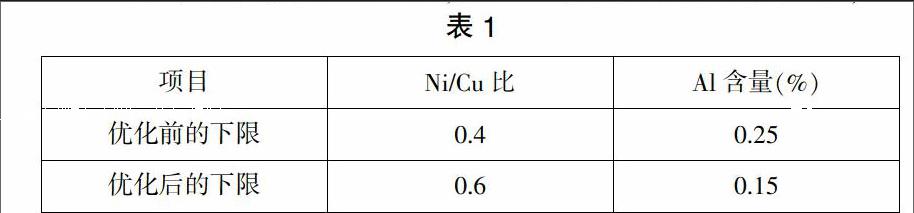

表1

3.1.2 对钢水中的Nb含量进行调整,成分体系按照尽可能减少Nb的加入量,可以适当增加Ti含量,减少NbN的析出几率。

3.2 降低入炉料的硫含量,优化KR铁水预处理工艺

3.2.1 采用优质废钢

使用返回废钢,包括板边、中间包坨、坯头等优质废钢,冶炼时禁止使用铁块减少外来S污染钢水。

3.2.2 使用优质石灰,其有效因素满足一下要求:

(1)有效CaO含量达85%以上;

(2)硫含量要低,硫含量应小于0.05%;

(3)烧减<2.5~3.0%;

(4)活性度要高,水活性的盐酸消耗量300ml 以上;

(5)块度要合适,一般要求10~40mm。

3.2.3 优化铁水预处理工艺

KR铁水预处理脱硫工艺是以一个外衬耐火材料的搅拌器浸入铁水罐内进行旋转搅动铁水,使铁水产生漩涡,同时加入脱硫剂(CaO)使其卷入铁水内部进行充分反应,从而达到铁水脱硫的目的。

3.3 优化过程操作,减少钢水增N量

3.3.1 脱氧合金化采用先弱后强合金化,减少脱氧合金化增氮,脱氧剂在出钢后期接近出完时加入。

3.3.2 出钢前2min提前进行吹氩,驱除钢包内的空气;同时在出钢过程中,底吹氩气量关小进行软吹,以不裸露钢水液面为准。

3.3.3 CAS站控制好吹氩操作,严禁钢水大翻,以不裸露钢水液面为准,避免与钢水充分接触造成增氮。

3.3.4 精炼LF工序全程事故氩枪吹扫,保证炉盖内还原性气氛,实施微正压操作,精炼处理过程做好保护,避免长时间大搅,防止增氮。

3.3.5 尽量缩短加热处理时间,加热时间≤20min。

3.3.6 保证大包自开,做好保护浇注,确保各类氩气管线无漏气,接口密封良好,合理控制氩气流量。

3.3.7 中间包盖与中间包之间用石棉垫防空气进入,中间包盖除浇注孔外其它孔全部密封。

3.4 优化冷却工艺

3.4.1 适当控制一次冷却强度,冷却水量按照天气气温进行调整,冬季比夏季的冷却水量小。

3.4.2 减少二次冷却强度,低合金钢种全部采取包晶钢二冷模式,并对矫直区前的二冷水手动进行边部减水10%以上。

3.4.3 优化弯曲段喷嘴,减少铸坯表面局部冷却强度

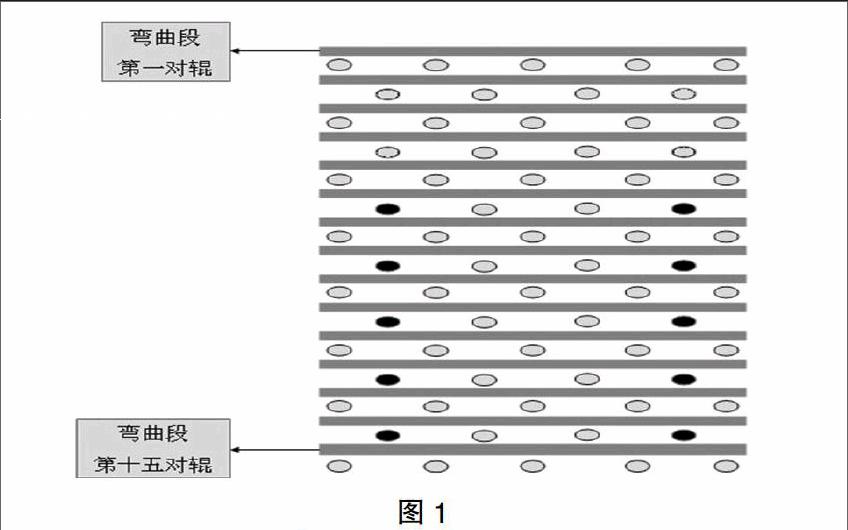

实施对弯曲段的部分喷嘴进行堵塞,减少铸坯局部冷却强度。具体弯曲段喷嘴堵塞示意图如下:

图1

注:内外弧的喷嘴按照上图进行堵塞(黑色的为需要堵塞的喷嘴).

3.4.4 杜绝出现铸坯角部急热急冷现象,强化扇形段喷嘴、二冷过滤器检查力度,减少喷嘴堵塞率,保证铸坯角部缓慢降温。

3.5 对非稳态铸坯采取冷送方式,减少边裂发生几率

3.5.1 开浇第一炉、烧眼敞浇炉次全部执行下线缓冷24小时,六检后才能上线;

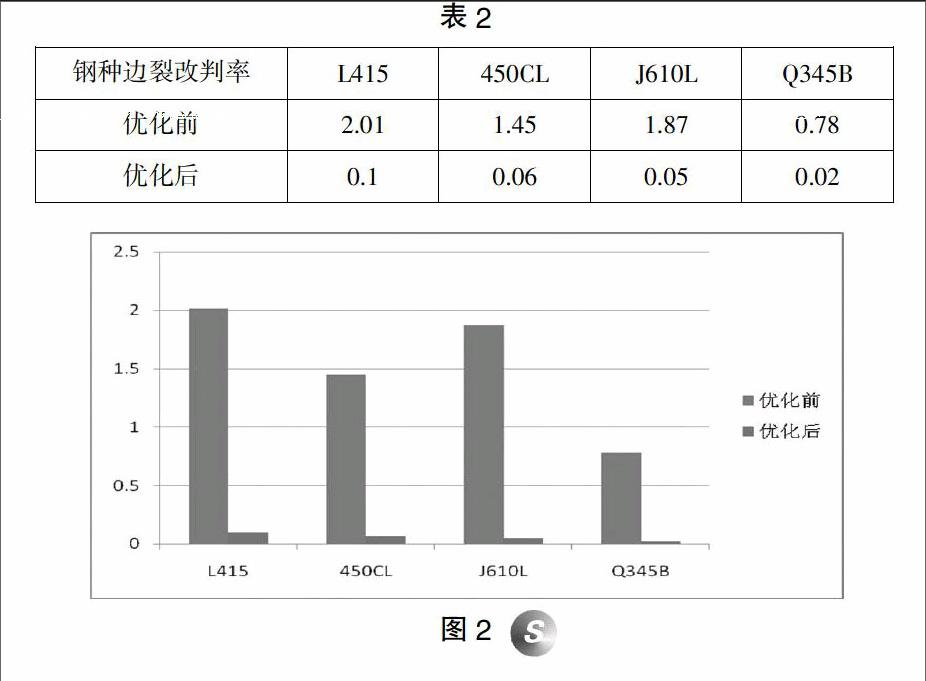

3.5.2 连铸Al烧损大于0.01%的炉次全部下线缓冷24小时,六检后才能上线;0.006% 3.5.3 对Ni/Cu≤0.6的钢种全部执行下线缓冷24小时,六检后才能以上。 4 结论 通过以上工艺技术的研究开发与应用,我厂中薄板产线已经成功批量生产了L415等高级别的低合金钢种,铸坯送轧后的边裂现象得到了大幅度降低。 【参考文献】 [1]孙彦辉.CSP工艺生产热轧板卷边裂的分析与控制[J].特殊钢,2006(7):47-49. [责任编辑:汤静]