基于主成分分析与C-支持向量机的刀具磨损状态监测

谢 楠, 马 飞, 段明雷, 李爱平

(1. 同济大学 中德工程学院,上海 201804; 2. 同济大学 机械与能源工程学院,上海 201804)

基于主成分分析与C-支持向量机的刀具磨损状态监测

谢楠1, 马飞2, 段明雷2, 李爱平2

(1. 同济大学 中德工程学院,上海 201804; 2. 同济大学 机械与能源工程学院,上海 201804)

摘要:为了监测刀具磨损状态,建立了一个基于功率传感器的刀具磨损状态监测系统.提出了一种基于主成分分析(PCA)与C-支持向量机(C-SVM)相结合的刀具磨损状态监测模型.通过功率传感器采集切削过程中的电流和功率信号,采用PCA对采集的参数进行特征提取,选择对刀具磨损状态影响最大的主成分作为C-SVM的输入样本,实现对刀具磨损状态的准确识别.通过数控车床切削实验表明,即使在较少的样本条件下,该方法仍然有效,并与反向传播(BP)神经网络进行了性能比较.

关键词:刀具磨损; 监测; 主成分分析; C-支持向量机

近十几年来,研究人员在刀具监测技术上做了不懈的努力,并取得了诸多进展.刀具状态监测常用的方法包括直接监测法和间接监测法.其中直接监测法,如研究最多的光学图像法,具有直观性强、精度高等优点,但也存在一些弊端,如信号测取受切削液和切屑的干扰、需要停机监测、占用生产工时、无法实时监测等[1].因此,间接监测方法得到了广泛地使用.通过采集与刀具磨损密切相关的各种信号,建立刀具磨损与信号特征之间的数学模型,实现对刀具磨损状态的监测.间接监测采集的常用信号类型主要为切削力信号、振动信号、声发射信号、功率与电流信号等.陈静等[2]选择切削力和切削声音信号融合的刀具状态监测方法.多传感器融合虽然可以提高刀具状态监测的准确度,但也可能带来相对高的成本且不便系统安装.陈锴锋等[3]通过采用声发射技术进行监测并得到理想的监测效果,然而声发射信号在接触界面处传播时损耗很大,所以传感器安装的位置必须离刀具或工件很近,因此给安装带来不便.

由于刀具磨损时,切削力增大,造成切削功率和扭矩增大,使得机床电机电流也增大,负载功率随之增大.因此,利用功率传感器测取信号相当于把力的测定部位从切削区转移到了电机.测取功率和电流信号方便,无需改动机床结构,并且传感器的安装方便可行、成本低、信号的测取不干扰加工过程,可以避免加工过程切屑、油、振动等的干扰[4-5].

监测模型的可靠性取决于监测信号选择、特征提取方式、模式识别方法等.因此研究人员也在特征提取方法上做了很多探索. Qiu等[6]利用小波系数对切削力信号进行特征提取,然后用隐马尔可夫模型对刀具磨损状态进行预测.关山[7]利用经验模态和奇异值分解声发射信号作为预测模型的输入特征.Elangovan等[8]通过采集振动信号的统计参数,利用主成分分析法(principal component analysis,PCA)来提取特征.其中PCA的目的主要是将原始信号进行特征降维以消除数据的相关性.目前PCA已经应用到工业领域以识别原始数据的主要特征[9].

在模式识别方面,人工神经网络和支持向量机由于性能优良成为刀具磨损状态监测方面的研究热点[10].支持向量机是在统计学习理论的VC(Vapnik-Chervonenkis)维理论和结构风险最小化原理基础上建立起来的机器学习算法,向量特征的维数不影响算法本身复杂度,不仅节约了时间和成本,还使得监测模型的建立更为简便,所以近年来一些学者在这方面做了不断的探索[11-12].

本文提出一种基于PCA和C-支持向量机(C-support vector machine,C-SVM)的刀具磨损状态监测方法,运用PCA对已知刀具磨损状态的样本和待预测的样本进行统一实时降维变换,利用刀具磨损状态样本训练C-SVM模型,通过优化算法对C-SVM模型的关键参数进行优化,提高模型预测速率和准确率.PCA与C-SVM的有机结合,增强了监测模型的性能,输入参数很少、性能稳定,操作起来更为简便但又不失监测准确度,降低对操作人员的知识、能力方面要求,减少监测成本.

1刀具磨损状态监测模型

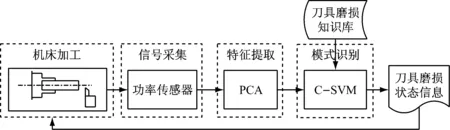

刀具状态监测系统模型如图1所示,为了便于叙述不妨称为PCA-C-SVM模型,主要包括信号采集模块、特征提取模块、模式识别模块等.

图1 刀具磨损状态监测系统模型

1.1信号采集模块

在信号采集模块部分,使用功率传感器监测机床加工功率和三相电流,对机床的加工过程进行功率、电流信号采集.根据功率传感器设置的导航功能准确接线.相关数据如测量值、画面、波形将实时保存在储存卡中,其中画面主要以BMP位图格式保存,波形以二进制格式存储.功率传感器和个人电脑连接时,将储存卡和内存识别为移动设备,通过通讯软件进行设置并下载数据.同时在每次加工完毕后,使用显微镜对刀具拍照并测量刀具后刀面磨损值以便于对模式识别模块的模型进行训练.

1.2特征提取模块

在刀具状态监测系统的特征提取模块中,运用PCA算法提取特征.PCA的目的是在力求原始数据信息丢失最少前提下,经线性变换后进行特征降维.

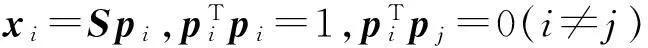

假设有n个原始样本,传感器采集的每个样本信号有m个特征变量.经数据量纲一标准化处理后得到新的数据矩阵S∈Rn×m,X=SP,X表示变换后的数据集,P表示对数据集进行线性变换的矩阵.X=[x1,x2,…,xm],(X∈Rn×m,xi∈Rn×1,i=1,2,…,m;)其中x1,x2,x3,…,xm分别为第一主成分、第二主成分、第三主成分,…,第m主成分.

1.3模式识别模块

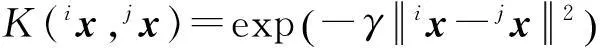

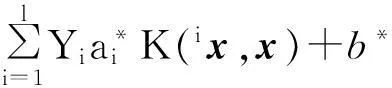

模式识别模块中主要运用C-SVM方法.该方法是Vapnik等根据统计学习理论中的结构风险最小化原则提出的[13].C-SVM的分类算法是通过将刀具磨损特征训练样本映射到高维空间,从而建立一个最优分类超平面即最佳区分刀具磨损状态的超平面,该分类超平面可以作为相应的分类器,最优分类超平面可以表示为:wTΦ(x)+b=0,其中w是可调的权值向量;b为偏置参数,决定相对原点的置;Φ(x)为特征映射函数.

在给定训练集T={(1x,Y1),…,(lx,Yl)}∈(R1×k×γ)l,其中ix为第1.2节特征提取模块下,第i个刀具磨损样本经过PCA降维处理后得到的样本ix∈R1×k;Yi∈γ={1,-1},其中Yi表示第i个刀具磨损样本的状态,“1”表示刀具正常磨损状态,“-1”表示破损状态;为了获得最优w和b,需要求解如下的最优化问题:

从而可以构造决策函数为

(1)

2实验案例

2.1建立实验系统

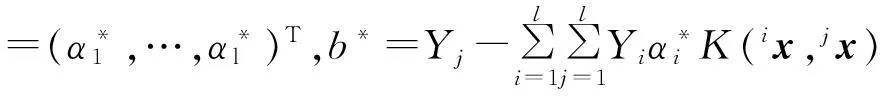

该系统由机床、刀具、HIOKI公司产的PW3360-30功率传感器组成.其刀具型号为:CNMG 1204 12-PF 4215,工件材料为高碳铬轴承钢.机床型号为:CNC HTC200M.实验过程采用固定的切削参数,切削参数如下:切削速度为300 m·min-1,每齿进给量为0.3 mm,轴向切削深度为90 mm,径向切削深度为0.5mm.为了识别刀具的磨损状态,每次走刀结束将车刀从机床取下通过显微镜来观察后刀面,并对其拍照进行测量.后刀面磨损如图2所示.图中,L为夹在两个平行线之间的垂直距离,L=0.182 mm. DL0表示在软件测量系统中采用双直线方式(double line)进行测距,数字“0”表示同一张图中所测距离的标号.

2.2刀具磨损信号采集

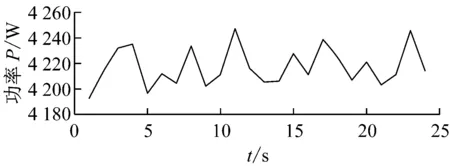

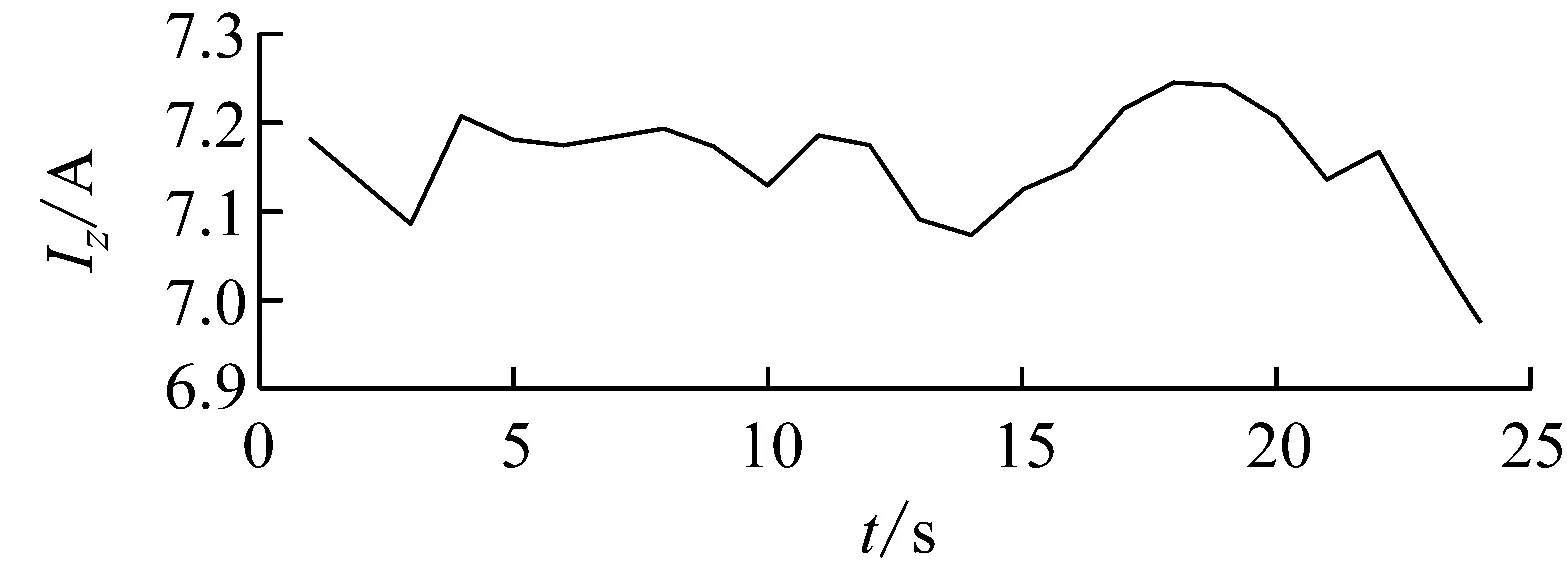

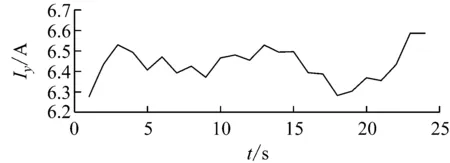

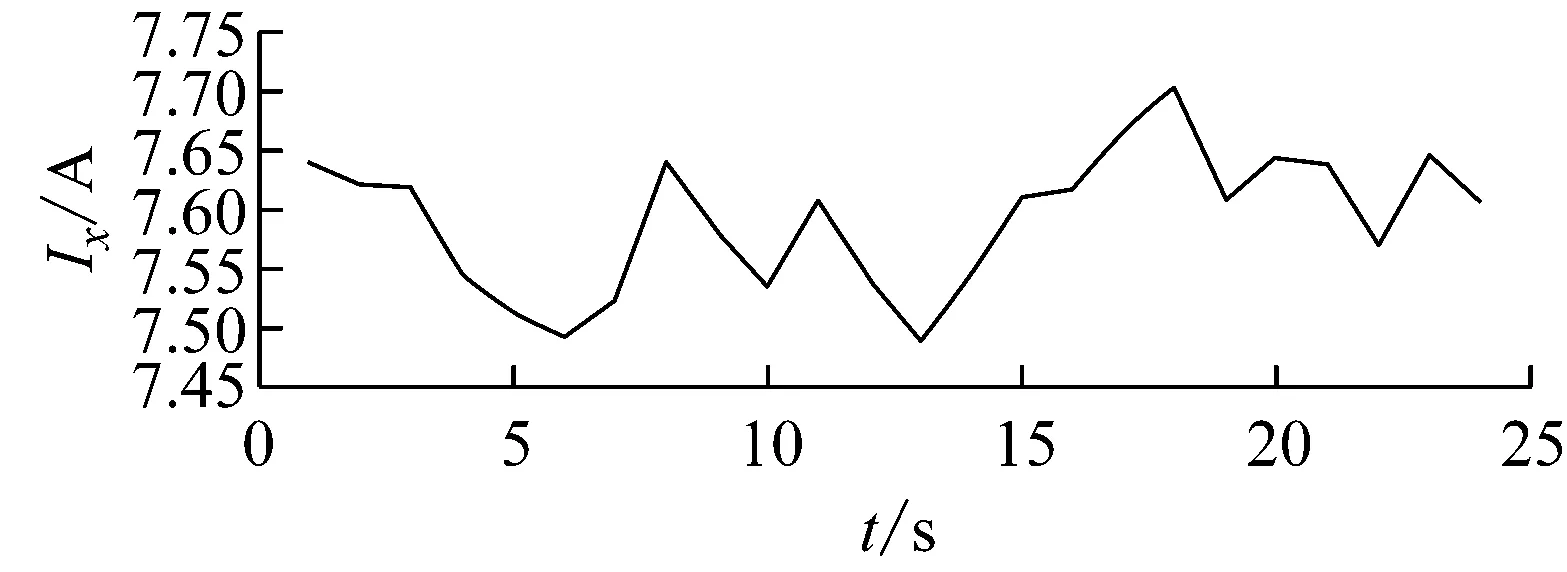

当刀具发生磨损与破损时,会导致切削力增大或骤变,从而引起切削电流以及切削功率的相应变化,因此,可以利用机床电流及功率的变化来监测刀具状态.利用功率传感器采集机床电流和功率信号,其中功率传感器采样频率为10.24 kHz,同时自动计算并输出每秒钟电流和功率的有效值.图3为切削过程中功率传感器采集的部分原始数据.图中,Ix,Iy,Iz分别为x,y,z方向的电流;p为功率.

图2 刀具切削刃磨损

a P

b Iz

c Iy

d Ix

2.3功率、电流信号特征提取过程

首先,利用Matlab软件自带的zscore函数对原始数据矩阵进行标准化,然后采用Matlab 自带的PCA算法进行特征降维,获得代表原始数据95%以上特征降维后的数据矩阵.一般情况下,对刀具磨损状态的划分取后刀面B区平均磨损宽度VB=0.3 mm为分界,当VB>0.3 mm时视为刀具破损,VB<0.3 mm时为正常磨损.

为了便于识别刀具磨损状态,将正常磨损状态标记为“1”,破损标记为“-1”.表1第二、三、四、五列为功率传感器在车削过程中采集的电流、功率的有效值的原始数据;对表1的第二、三、四、五列数据量纲一标准化,使其每列的特征属性均值为0,标准差为1,得到处理后的电流、功率信号有效值数据.归一化的数据经PCA算法处理,可以得到每个主成分的贡献率,第一、二、三、四主成分的贡献率分别为0.972 7、0.019 8、0.007 3、0.000 2.为了便于特征数据可视化,选择了主成分1和2作为原始数据的样本特征输入,其特征数据见表1的第七、第八列数据.

表1 电流、功率信号特征原始数据和第一、第二主成分

2.4建立监测模型

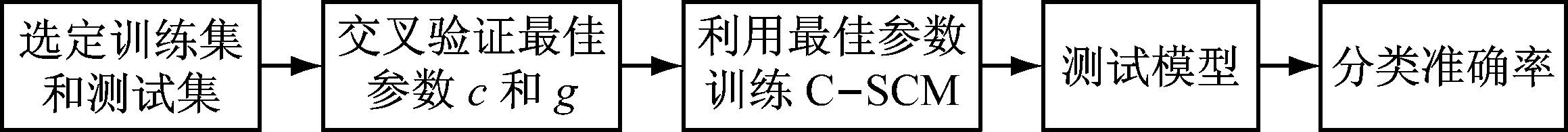

监测模型建立步骤如图4所示,主要包括以下步骤:

图4监测模型流程

Fig.4Procedure of monitoring model

第一步:选定训练集和测试集.为了训练出比较合适的分类模型,实验中随机选取1、2、3、5、6、8、10、12、13、15组样本作为训练集,剩下的4、7、9、11、14组样本作为测试集.

第二步:基于Grid-search方法对预测模型的参数进行大范围搜索;并用k-fold Cross validation方法寻找参数的最优值,得到最佳参数c和g(参数c为惩罚因子,g为RBF核函数中的γ参数).

第三步:利用第二步得到的最佳参数c和g对C-SVM进行训练得到分类预测模型.

第四步:用已知的测试数据来检验模型的有效性.

第五步:得出分类模型的准确率.

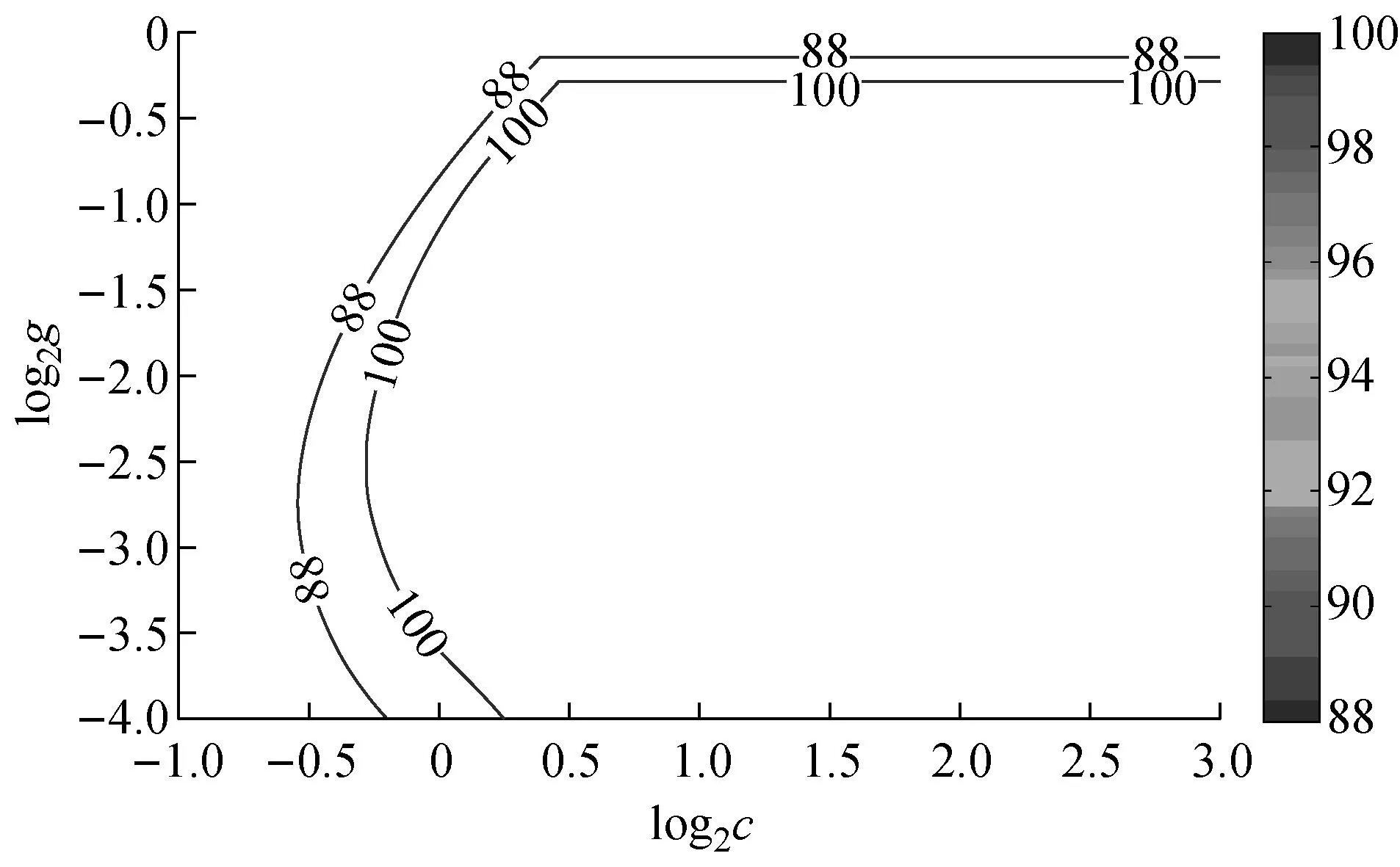

训练模型参数如图5所示,其中横坐标表示以2为底的c的对数为量纲一参数,纵坐标表示以2为底的g的对数为量纲一参数.图中各色曲线分别代表不同分类准确率下的等高线.在分类准确率为100%的等高线下选择较优点,可以得到最佳参数c=0.829 32和g=0.156 04.

图5 C-SVM参数选择结果等高线图

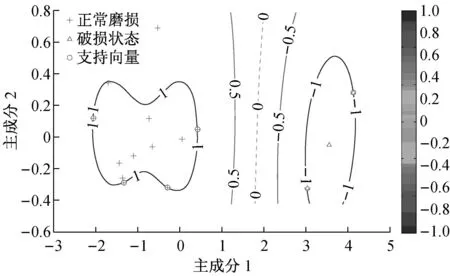

图6 分类模型视图

2.5PCA-C-SVM与BP神经网络的算法比较

在模式识别方面,反向传播(BP)神经网络是目前采用最多的训练算法之一[15-17].为了比较PCA-C-SVM与BP神经网络对刀具磨损状态监测性能,本文利用BP神经网络对刀具磨损状态预测进行了建模和计算.

BP神经网络预测前首先要训练网络.BP神经网络的训练过程中,输入序列Xin=[I1,I2,I3,P],在BP神经网络中规定刀具正常磨损状态为[1,0];破损为[0,1],则BP网络结构为输入层4个节点,隐含层设置2个节点,输出层有2个节点.通过Matlab中rands函数,随机产生一个矩阵元素在-1到1之间的权值矩阵,输入层和隐含层连接权值矩阵为W1=[0.186 2,0.104 4;-0.934 1,-0.892 3;0.610 1,-0.097 3; -0.234 7,0.579 3],隐含层和输出层神经元之间的连接权值矩阵为W2=[0.423 3,-0.342 6;0.743 0,0.300 2].随机产生的初始化隐含层阀值a1=-0.271 4,a2=0.064 7,随机产生的初始输出层阀值b1=0.949 7,b2=-0.848 1,训练次数20、给定学习速率0.1.本实验选择常用的函数f(x)=1/(1+e-1)作为隐含层的激励函数,用训练好的模型对测试样本进行预测.

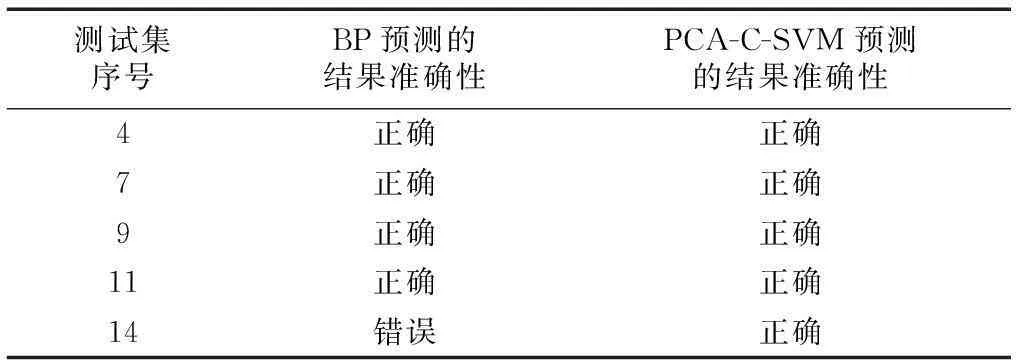

为了便于比较,运用BP神经网络选取1、2、3、5、6、8、10、12、13、15组样本作为训练集,剩下的4、7、9、11、14组样本作为测试集.预测结果如表2所示.

表2 BP神经网络和PCA-C-SVM模型测试集预测结果

从表2可以看出,BP神经网络训练的模型分类正确率为80%,正确率低于PCA-C-SVM模型.进行多次随机初始设定权值、阀值,分类预测准确率会有所不同.可见,BP神经模型的稳定性会受到初始设定的参数影响,尤其在小样本的情况下,BP神经网络模型的可靠性受到考验.通过对比发现,PCA-C-SVM可避免这样的缺陷,预设定的参数少,减少了对操作人员的经验的依赖,通过利用交叉网格参数选优法等手段,对C-SVM模型的关键参数进行优化,增强模型的可靠性.

3结论

车削加工过程中,机床功率和电流信号随切削状态的变化而变化,利用其特征进行刀具磨损状态监测是目前较为理想的监测方法.利用单一的功率传感器采集信号,不仅安装方便、不干涉加工过程,而且成本低廉,比较适用于刀具监测设备.

利用PCA对单一的功率传感器采集的功率及电流信号进行处理,获得具有代表总体特征信息的降维特征作为输入样本,提高了监测模型的运行速度,缩短监测时间,从而有利于保证刀具监测的实时性.

采用C-SVM模式识别,可以在有限的样本下具有较高的泛化能力,且特征维数不影响算法的复杂度,具有较高的预测准确度,能很好的应用于车削加工刀具状态识别.

参考文献:

[1]朱红波,梅卫江.刀具磨损识别方法的分析与研究[J].装备制造技术,2012(2):22.

ZHU Hongbo,MEI Weijiang.Analysis and research of tool wear identification methods[J].Equipment Manufacturing Technology,2012(2):22.

[2]陈静,王武,毛林.基于差分进化小波神经网络的刀具磨损状态识别[J].机械设计与制造,2012(7):176.

CHEN Jing,WANG Wu,MAO Lin.State recognition of tool wear based on differential evolution wavelet neural networks[J].Machinery Design & Manufacture,2012(7):176.

[3]张锴锋,袁惠群,聂鹏.基于广义分形维数的刀具磨损状态监测[J].振动与冲击,2014,1(33):164.

ZHANG Kaifeng,YUAN Huiqun,NIE Peng.Tool wear condition monitoring based on generalized fractal dimensions[J].Journal of Vibration and Shock,2014,1(33):164.

[4]官金,李国富,陈志刚.基于工作电流信号的车床刀具故障分析[J].宁波大学学报:理工版,2013,26(1):113.

GUAN Jin,LI Guofu,CHEN Zhigang.Current signal based failure analysis on lathe tool fault[J].Journal of Ning Bo University: Natural Science and Engineering Edition,2013,26(1):113.

[5]Bhattacharyya P, Sengupta D, Mukhopadhyay S,etal. Online tool condition monitoring in face milling using current and power signals[J]. International Journal of Production Research, 2008, 46(4):1187.

[6]QIU Ying, XIE Fengyun. Tool wear monitoring based on wavelet packet coefficient and hidden Markov model[J].Hydromechatronics Engineering,2014,42(12):40.

[7]关山.基于奇异分解与最小二乘支持向量机的刀具磨损识别方法研究[J].东北电力大学学报,2013,33(3):5.

GUAN Shan.Study on identification method of tool wear based on singular value decomposition and least squares support vector machine[J].Journal of Northeast Dianli University,2013,33(3):5.

[8]Elangovan M, Devasenapati S B, Sakthivel N R,etal., Evaluation of expert system for condition monitoring of a single point cutting tool using principle component analysis and decision tree algorithm[J]. Expert Systems with Application, 2011, 38:4450.

[9]Malhi A, Gao R X. PCA-Based feature selection scheme for machine defect classification[J]. IEEE Transactions on Instrumentation and Measurement, 2004, 53(6):1517.

[10]关山,聂鹏.在线金属切削刀具磨损状态监测研究的回顾与展望III:模式识别方法[J].机床与液压,2012,40(3):148.

GUAN Shan,NIE Peng.The review and perspective of the research of on-line and indirect metal cutting tool condition monitoringⅢ:pattern recognition methods[J]. Machine Tool & Hydraulics,2012,40(3):148.

[11]Salem S B, Bacha K, Chaari A. Support vector machine based decision for mechanical fault condition monitoring in induction motor using an advanced Hilbert-Park transform[J]. ISA Transactions, 2012, 51(5): 566.

[12]Kaya B, Oysu C, Ertunc H M,etal. A support vector machine-based online tool condition monitoring for milling using sensor fusion and a genetic algorithm[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012, 226(11): 1808.

[13]Brereton R G, Lloyd G R. Support vector machine for classification and regression[J].Analyst,2010,2(135):230.

[14]Chang C C, Lin C J. LIBSVM: a library for support vector machines[J]. ACM Transactions on Intelligent Systems and Technology (TIST), 2011, 2(3): 27.

[15]Wang Y, Zheng X. An efficient BP-neural network classification model based on attribute reduction[M].Rough Sets and Knowledge Technology. [S.l.]: Springer International Publishing, 2014.

[16]Jia W, Zhao D, Shen T,etal. An optimized classification algorithm by BP neural network based on PLS and HCA[J]. Applied Intelligence, 2014, 43(1): 176.

[17]Song D, Chen S, Ma Y,etal. Impact of different saturation encoding modes on object classification using a BP wavelet neural network[J]. International Journal of Remote Sensing, 2014, 35(23): 7878.

Tool Wear Condition Monitoring based on Principal Component Analysis and C-Support Vector Machine

XIE Nan1, MA Fei2, DUAN Minglei2, LI Aiping2

(1. Sino-German College of Applied Science, Tongji University, Shanghai, 201804, China; 2. College of Mechanical Engineering, Tongji University, Shanghai, 201804, China)

Abstract:In order to monitor tool wear condition(TWC), the power-sensor-based monitoring system on the state of machining tool wear was designed. The monitoring model of TWC was proposed based on principal component analysis(PCA)and C-support vector machine(C-SVM). Current and power signals were obtained from power sensor during cutting process. After that, the features of these signals were extracted using PCA. The principal components,mainly affecting TWC, were chosen as the input samples of C-SVM to carry out monitoring the tool condition with accuracy. The results of computerized numerical control(CNC) turning machine tool show that the model is effective even in the case of a small samples. Moreover, a comparison about the monitoring and prognostics capability between the presented method and back propagation(BP)neural network has been made.

Key words:tool wear; monitoring; principal component analysis; C-support vector machine

文献标志码:A

中图分类号:TP206.3

基金项目:国家自然科学基金(71471139);国家国际科技合作专项(2012DFG72210);上海市科委基础研究重点项目(12JC1408700);浙江省自然科学基金(Y14E050085)

收稿日期:2015-06-05

第一作者: 谢楠(1975—),女,工学博士,副教授,主要研究方向为故障诊断与智能预警、制造系统建模与控制.

E-mail: xienan115@tongji.edu.cn