等离子上料系统的设计与应用

陈立中,段于伟(一汽解放青岛汽车有限公司,山东 青岛 266000)

等离子上料系统的设计与应用

陈立中,段于伟(一汽解放青岛汽车有限公司,山东 青岛 266000)

等离子上料项目中需要对不同型号的板料进行插入定位销送进,由于定位孔孔位随型号变化,因此对设备的自动化、柔性化、电气化均有较高的要求。本项目选用上位机(人机界面)→PLC+位控模块→伺服驱动器→伺服电机为4级控制主体的框架进行设计。结合此设计项目,笔者浅谈一下以PLC为核心,以伺服为载体,以人机界面提高设备的柔性,并通过Compobus/S总线进行布线的电气系统的综合应用。

1 等离子上料系统工艺流程介绍

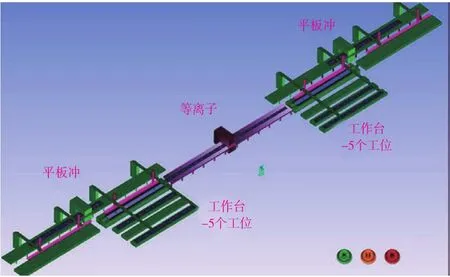

图1 等离子上料系统示意图

图1为等离子上料系统(以下简称上料系统)示意图。等离子左右两侧各有一台平板冲,当板料从平板冲落完料后,由各自的磁吊梁放置到所需工位上,每侧有5个工位可供选择,包括下料工位、上料工位、等待工位和成品区工位。其中工位位置参数可在触摸屏中预先设定和更改。当等离子发出允许进料信号时,按到插销位置,伺服小车自动走到板料定位孔处,并顶起定位销,按到上料位置,伺服小车自动走到等离子工作区域,等离子切割完毕后,再返回到插销位置,退销,控制磁料梁吸料放到成品区工位。

2 系统硬件的选型

图2 电气控制系统构架图

硬件的选型主要从性价比、技术人员熟悉程度及采购周期等方面考虑。控制系统的架构图如图2所示。

(1)上位机的选择

上位机主要用于不同板料参数的设定,如到插销位置、到上料位置,既可以提取已有型号(初次设定,重复提取),又可以重新设定(增加新型号参数);另外,上位机还可以监控上料系统各部分运转、报警情况;并且还可以在操作台按钮失效时进行上位机操作。本项目选择PROFACE 10.4寸触摸屏,其编程口为标准USB接口,并有COM1、COM2两个PLC通讯口,可以采用RS232与RS422两种通讯模式。此项目由于PLC与操作台距离超过15米,因此使用RS422通信模式。

(2)PLC的选择

PLC选择OMRON CJ1M系列,使用CPU13作为控制中枢,并选用3个NC213位置控制模块,每个模块控制2个伺服驱动器。OMRON的PLC应用广泛,使用可靠,其编程方法都大同小异,使用的编程软件和编程电缆可以兼容,方便维修人员进行维护。而此次选择的CJ1M系列属于低成本PLC,其主要特点为:无需底板,实现更灵活的机架宽度,并可以实现更灵活的单元组合,可以给基本的I/O单元分配任意字,可以扩展机架,且能够为以后的升级作准备。由于此项目涉及的I/O点比较多,且两个操作台与总控制柜有一定的距离,因此,选用CJ1W-SRM21的CompoBus/S单元,基于分散控制和减少接线的高速ON/OFF总线,使用它可以将控制柜和操作柜之间布线的工作量大大降低,更重要的是线少,故障点也少,对于以后的维护提供了极大的便利。

(3)伺服系统的选择

伺服系统选择安川系列的驱动器和电机。在此项目中需要4个伺服送料小车、2个磁上料平移伺服,根据计算所需扭距,分别选用0.85kW(SGMGH-09ACA)和2.9kW(SGMGH-30ACA)伺服电机及相对应的驱动器。

(4)其它硬件的选择

磁吊梁上下2台电机需要有调速功能,因此选用三菱电机通用变频器进行控制;其它诸如断路器、接触器、接近开关等常用部件均选用施耐德电气和OMRON品牌,可靠耐用且性价比突出。

3 系统软件设计

上料系统的设计难点和重点为伺服送进程序的编写,每种型号板料具有两个定位孔,由伺服XA轴和XB轴组成移动定位销,每个定位销有两个位置需要写入:插销位置、上料位置。插销位置是板料定位销在等离子进料滚道初始位置,上料位置是将板料送进至等离子工作区的位置。通过PLC和触摸屏编程,既可以通过触摸屏选择板料型号,也可以直接在触摸屏中输入数控轴的移动数据参数。

(1)操作界面的设计

如图3、图4所示,为触摸屏数控XA和XB轴的参数设定及手动操作画面。

图3 左侧小车参数设置及操作

图4 板料型号选择画面

(2)伺服程序设计

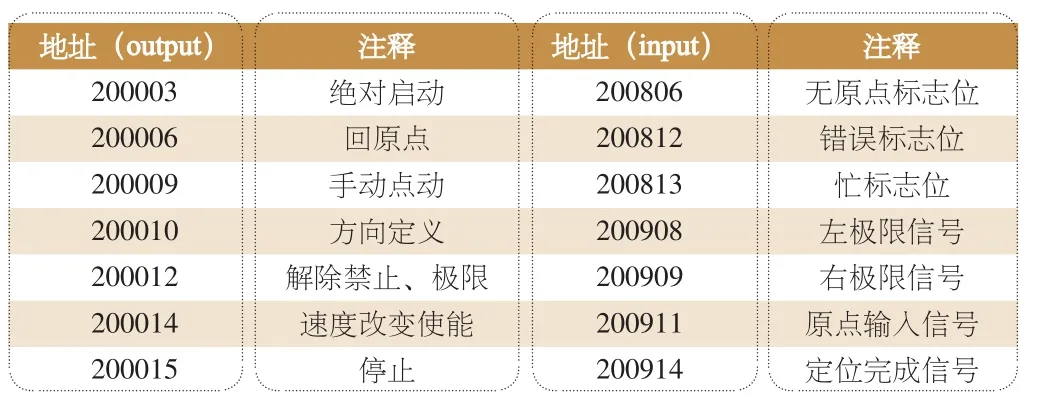

本伺服系统是由PLC的NC213(运动模块)来控制,编程之前需要设置NC213模块的单元号来确定操作储存区域的开始字n,n=2000+100*单元号,以左侧伺服小车XA为例,当单元号为“0”时,表1为操作存储地址(本系统使用的)。

表1 操作存储器地址

操作数据区域的开始字I在PLC程序中设定为1000,表2是XA轴数据区地址。

表2 XA轴数据区地址

表3中为伺服驱动中必须要设置的参数。

表3 伺服驱动器重要参数

对于XA,XB轴的到插销和到上料位置,在PLC中的程序如下:

LD 2039.04 /AB到插销位置按钮/

OR W2.00 / AB到插销/

ANDNOT T0001 / AB到插销延时断开/

AND 2040.06 /左侧挡料销落下开关/

OUT W2.00 / AB到插销/

TIM 0001 #10 / AB到插销延时断开/

LD W2.00 / AB到插销/

@XFER(070)#2 D30 D1008 / A轴插销位置传送/

@XFER(070)#2 D32 D1020 / B轴插销位置传送/

TIM 0002 #5 / AB到插销/

LD 2039.05 /AB到上料位置按钮/

OR W2.01 / AB到上料/

ANDNOT T0003 / AB到上料延时断开/

AND 2040.06 / 左侧挡料销落下开关/

OUT W2.01 / AB到上料/

TIM 0003 #10 / AB到上料延时断开/

LD W2.01 / AB到上料/

@XFER(070)#2 D34 D1008 / A轴上料位置传送/

@XFER(070)#2 D36 D1020 / B轴上料位置传送/

TIM 0004 #5 / AB到上料/

@LD T0002 / AB到插销启动/

@OR T0004 / AB到上料启动/

OUT 2000.03 / A轴启动/

OUT 2002.03 / B轴启动/

图5所示为NC与伺服驱动模块的电气连接。

(3)总线设计

本上料系统接线方式采用CompoBus/S总线,从图6中可以看出,总控制柜与两个操作柜之间信号传输只需要一根4芯线即可,总线模块机械号为“3”,根据特殊单元的地址定义规则,各分站模块的输入点地址为:2038CH~2045CH,输出点地址为:2030CH~2037CH,由于总线的使用,能够减少2/3的布线,相应的故障点也会减少2/3,而使用的4芯线为屏蔽线,既提高了可靠性,又有效防止干扰。

图5 XA轴NC与伺服驱动器的电气连接

图6 CompoBus/S总线接线图

(4)磁料梁的设计

磁料梁分为水平移动和上下移动。水平移动有5个工位:平板冲下料工位,等离子上料工位,料垛小车辅助工位(3个)。工位的选择在操作台上由多位开关进行选择,选择后相应工位的位置参数自动传送到PLC中,当按下平移按钮后,水平电机自动走到所选工位处。

上下电机由变频器控制,图7为变频器电气设计原理,图中STF为上行开关,STR为下行开关,RES为复位开关,A1-C1为报警输出,A2-C2为制动输出。当吸料时,电磁铁下降落到板料上,励磁,上升到位开关,停止。放料也是同一个道理。

图7 磁上料变频电气原理

(5)监控报警显示

如图8所示为系统各部状态监控画面,监控整个系统各主要元件的状态:磁料梁5个工位、定位销和挡料销位置、伺服电机运行状态等。当系统出现故障,可以清楚地从监控画面中显示出来,帮助维修人员快速准确找到故障点,予以排除。

图8 系统各部状态监控画面

4 结语

本文通过一个实例,详细介绍了触摸屏、伺服、PLC集成的一套比较完整的上下料系统,能够实现既定运动和高精度柔性化的伺服控制,并在设计中充分考虑操作人员的使用习惯和电气维护人员的知识储备,具有较高的理论价值和实用价值。

参考文献:

[1]王海瑞,宁炳功.Omron PLC网络技术的研究及其应用[J].计算机自动测量与控制,2001,(4):52-53.

[2]王克峰,杨君峰.日本安川伺服驱动器的工作原理与故障维修[J].轴承技术,2010,(2):15-17.

[3]喻永康,奚敏赟.基于PLC和PROFACE触摸屏技术的高压喷淋清洗机控制系统设计[J].自动化与仪器仪表,2014,(4):51-53.

[4]程诚,周新志.基于CompoBus/S现场总线的闸门控制系统的开发[J].中国仪器仪表,2007,(5):55-57.

[5]董加旺,张锋.CompoBus/S在装配线控制系统中的应用[J].才智,2009,(24).

[6]沈灿钢,陈岳林,孙宁.基于PMAC和安川伺服电机的一维精密定位控制系统研究[J].计量与测试技术,2005,32(9):4-5.

陈立中(1981-),男,山东青岛人,工程师,硕士,现就职于一汽解放青岛汽车有限公司,主要研究方向为电气自动化。段于伟(1983-),男,山东巨野人,工程师,本科,现就职于一汽解放青岛汽车有限公司,主要研究方向为设备自动化。

[新闻]

台达助力全球最大型室外型集中式逆变器项目并网成功

2015年12月,随着安徽芜湖繁昌一期60MW渔光互补项目并网并正式投入运行,标志着使用室外型集中式逆变器建设的全球最具规模的渔光互补项目并网成功,开创了新型集中式逆变器技术在新能源科技领域的新时代。

繁昌一期60MW渔光互补项目所使用的是室外型集中式逆变器,是目前国际上使用室外型集中式逆变器建设规模最大型的光伏并网项目。

本项目选用台达电子室外型500kW IP65防护等级集中式逆变器,其独特的设计理念和优越的防腐蚀性能赢得客户一致好评。与传统火力发电方式相比,本项目累计发电量约为15亿千瓦时,节约标准煤57万吨,减少二氧化碳排放约150万吨、减少二氧化硫排放约1.4万吨,减少粉尘排放量约0.4万吨,具有巨大的环境效益。

渔光互补就是在渔塘之上建光伏电站,可同时兼顾发电与渔业养殖,充分利用了当地土地资源,社会效益十分明显。项目所处环境终年潮湿,腐蚀性强,所以特选用“台达室外型500kW IP65防护等级集中式逆变器”直接安装在室外,而非采用传统集装箱或机房安装模式。首先,它有效解决了环境腐蚀的难题。逆变器采用两层外壳结构设计,最外层采用铝合金加粉体烤漆的组合,可以在严苛的盐雾和高潮湿环境使用;内层采用热镀锌钢板材质,提高稳固性;第二,使逆变器拥有长生命周期。采用具备IP65防护等级的电子部件进行独立空间设计,能有效抑制外来的粉尘、盐雾和高温、高湿对电子部件的干扰,不受散热气流影响,确保电子部件长寿命运行;第三,保证系统效率及品质。全部采用进口的高精度电子器件设计,并拥有台达近40年的IGBT(绝缘栅双极型晶体管)使用经验作保证;第四,帮助客户有效节约成本。逆变器集合了交/直流柜,体积小(1,600mm x 1,950mm x 800mm),占地面积小,重量轻(1,280kg),使用叉车可轻松搬运,既节约了现场安装及搬运的人力成本,也减少了基础建设的费用。

该项目总占水面和滩涂面积约1600亩,项目全部建成投产运营后,预计可实现年发电量6500万千瓦时,在取得经济效益的同时,也对提高资源综合利用率、改善生态环境都起到十分积极的作用。

摘要:本文主要介绍了等离子伺服上料电气系统,此系统能够通过在触摸屏中输入不同板料的参数,使伺服小车自动走到板料定位孔位置,顶起定位销,并将板料精确送进至等离子工作区。

关键词:伺服;触摸屏;PLC;Compobus/S总线

Design and Application of Plasma Feeding System

Abstract:This paper introduces the electric feeding system of the plasma servo.This system is able to input the different parameters by touching screen,make the servo car automatically move the fixed position,and carry the sheet metal to the work area precisely.

Key words:Servo; HMI; PLC; Compobus/S Bus

作者简介

文献标识码:B

文章编号:1003-0492(2016)02-0090-04

中图分类号:TP273