浅析抽油机井能耗控制方法

[摘 要]文中通过对控制抽油机井能耗主要方法的分析,找出了影响抽油机系统效率的主要因素,对抽油机能耗治理提出了可行的措施和建议,以控制抽油机井单耗增长,从而达到降低机械采油成本、提高经济效益的目的。

[关键词]抽油机井;能耗;系统效率;节电率

中图分类号:TE933.1 文献标识码:A 文章编号:1009-914X(2016)20-0222-01

引言

应用抽油机采油的目的就是将地面的电能传递给井下的液体,从而将井下的液体举升到井口。整个系统的工作过程就是一个能量不断传递和转化的过程。在能量的每一次传递时都将损失一定的能量。在抽油机提液过程中,其有效功率与输入功率的比被称为抽油机井的系统效率。若想充分发挥油层潜力,又节能降耗,就要尽最大可能提高抽油机井的系统效率。

1.抽油机井能耗综合治理措施

1.1 沉没度与系统效率的关系

系统效率:

(1)

式中:

Q—油井实际日产液量,m3/d;

H—实际举升高度,m;

Pm—油水两项混合液密度,10kg/m3;

g—重力加速度,m/s2;

P有功—有功功率,kW。

机采井实际举升高度:

(2)

式中:

H—实际举升高度,m;

Hd—油井动液面深度,m;

Po—井口油压,MPa;

Pc—井口套压,MPa。

油井动液面深度:

(3)

式中:

Hd—油井动液面深度,m;

L—油井泵挂深度,m;

Hm—油井沉没度,m。

整理得出系统效率公式:

(4)

由上述公式可以看出:

1)抽油机井系统效率随抽油泵实际举升高度的增加而提高,对于泵挂深度一定的油井,若沉没度大,抽油泵实际举升高度降低,系统效率降低。

2)沉没度过低,实际举升高度虽然增大,但泵的吸入压力变小,泵效降低,产量下降,系统效率降低。

因此,要想提高系统效率,生产中要保证油井在合理的沉没度范围内工作。在满足泵沉没压力的条件下,尽量提高实际举升高度,即降低液面。但需强调的是,动液面并非愈深愈好。因为,当泵深一定时,随着实际举升高度的增加,泵的沉没度逐渐变小,泵的吸入压力变小,会导致泵效下降,因此生产中要保证油井合理沉没度。

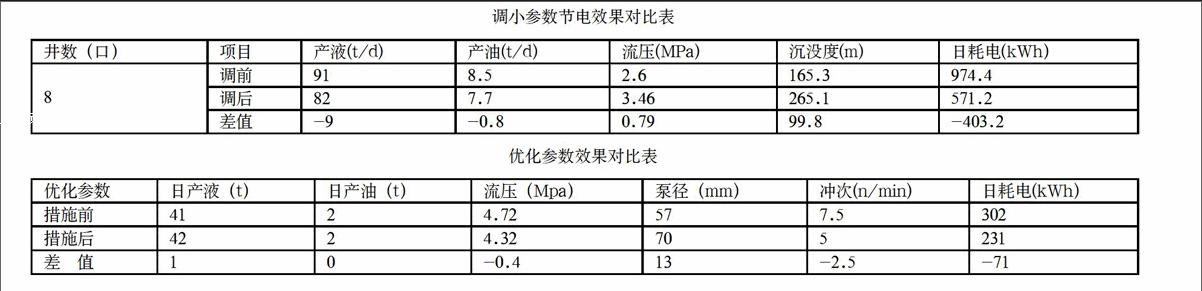

根据A区块的实际情况,沉没度在200-300m之间较为合理,对供液不足且能调小参的抽油机井采取下调参数措施,确保油井在合理的沉没度区间工作,选取有测试资料8口井,从前后数据对比看,提高了泵效,实现了节能效果。

1.2 优化参数

通过检泵时机优化参数,泵径由57mm换大到70mm,冲次由7.5n/min下调到5n/min,测得前后数据进行对比,日耗电下降23kWh,系统效率上升0.43个百分点。实验表明,在同等条件下,降低冲次可以提高系统效率。对于同一口抽油机井,采用不同的抽汲参数是有很大的差别,低冲次和大泵径可以使能耗较低,有利于提高系统效率。

1.3 低产井实行合理的间抽制度

对于在连续生产时呈现严重供液不足状态,地面参数最小无调整余地且日产液偏低的油井,采用连续举升方式采油是不经济的,而合理的间抽制度能在不影响产量前提下降低能耗。通过实验,找出动液面恢复过程中拐点,即动液面上升斜率最大的时间段,定为油井关井时间,并通过液面恢复曲线计算出油井目前地层压力(静压)。

通过3#单井实验,制定了该井每天停5小时、抽19小时的间抽制度,间抽后节电率达20.76%,节电效果明显。

1.4 正确的旋转方向

2013上半年,为避免负功的产生对电网冲击导致耗电量增大问题,利用抽油机井工况分析仪,对30口正常生产井进行测试,发现有2口井由于反转产生负功。

调整转向后,1#井有功节电率为12.4%。

调整转向后,2#井有功节电率为14.8%。

对这两口井的转向进行调整后,负功基本消失,有功消耗降低,平均节电率达到了13.6%,节电效果显著。

1.5 应用电气设备运行控制图合理更换电机,使装机功率更加科学

根据电气设备运行控制图合理匹配电机和补偿电容,对功率利用率小于20%、有换小余地的井,采取换小电机措施;对功率因数小于0.3、功率利用率大于20%的井,采取了无功补偿维护措施,选取有测试资料的15口井进行更换电机前后测试数据对比,平均单井无功消耗明显减小,无功节电率达到33.4%,功率因数提高了0.182。

2.结论

1)影响抽油机系统效率的因素很多,结合具体生产数据分析主要影响因素后,根据现场实际情况,制订可行性的优化设计方案,必须具有可操作性;

2)要想提高系统效率,生产中要保证油井在合理的沉没度范围内工作。

3)优化设计抽油机井的生产参数,可以达到提高系统效率的目的。从而达到提高抽油机系统的整体管理水平。

4)解决抽油机井做负功的问题,实现有功节能,需要从抽油机井运行状态和油井生产的各个环节入手,根据具体情况,采取针对性的措施,才能见到较好的效果。

作者简介:张忠立,男,1971年9月9日出生,籍贯:吉林省松原扶余县。成人大专,现在大庆油田第五采油厂采油矿基层队担任副队长工作。

中国科技博览2016年20期