某造纸企业100万吨白版纸项目主要职业病危害因素的防护

徐 洋 张岩松 于然旗国家安全生产监督管理总局职业安全卫生研究中心

某造纸企业100万吨白版纸项目主要职业病危害因素的防护

徐 洋张岩松于然旗

国家安全生产监督管理总局职业安全卫生研究中心

【摘 要】某造纸企业100万吨白版纸项目产生的职业危害因素主要有:粉尘、毒物、噪声、高温。在试运行期间对可能产生的职业病危害因素,采取了有效的防护措施。通过现场调查、检测,结果显示,该建设项目的总体布局、生产工艺及设备布局、建筑卫生学、个体防护用品、应急救援措施、职业卫生管理、辅助用室、职业健康检查等方面符合国家相关法律、法规的要求;该项目的职业病危害控制措施可行、有效,防护措施到位。

【关键词】造纸;职业病危害;控制效果评价

造纸行业是国家经济发展很重要的一个方面,目前国内造纸企业很多,但是规模小,产能不能满足我国发展的需求,原料价格高,依然需要大批量的进口,因此,本项目符合国家相关产业政策,促进产业现代化改进的步伐。

根据《中华人民共和国职业病防治法》[1]、《工业企业设计卫生标准》[2](GBZ 1-2010)等相关法律、法规的要求,建设单位应委托有资质的职业卫生技术服务机构进行职业病危害控制效果评价,为建设单位在职业病防治方面提供足够的科学依据。受企业委托,中心对该造纸企业新建项目进行了职业病危害控制效果评价。

1 内容与方法

1.1调查内容

生产工艺、原材料;识别职业病危害因素种类;分析职业病防护设施。

1.2评价方法

采用职业病卫生调查、现场检测、检查表法相结合的方式,试运行期间工人接触的职业危害因素接触水平、防护措施及职业健康影响进行综合评价。

1.3评价依据及标准

《中华人民共和国职业病防治法》、《工业企业设计卫生标准》、《工作场所职业病危害因素职业接触限值》[3](GBZ 2-2007)、《建设项目职业病危害分类管理办法》、《工作场所空气中有毒物质监测的采样规范》[4]。

1.4总体布局和生产工艺流程

1.4.1浆料制备车间

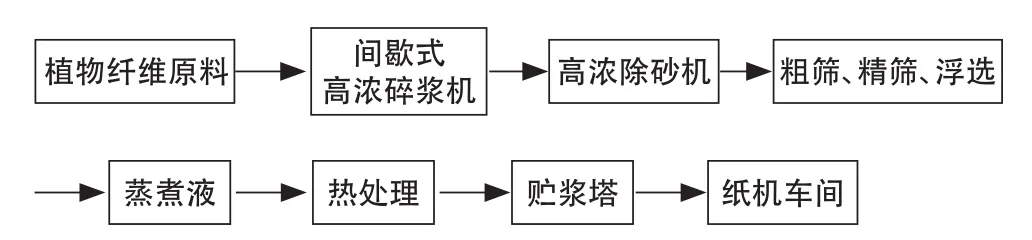

植物纤维原料经输送机送入间歇式高浓碎浆机碎解,经过粗筛、精筛、浮选层层过滤掉杂质,加入硫酸盐法蒸煮液(氢氧化钠和硫化钠),经加热处理后送入贮浆塔,经高压泵送入纸机车间,见图1。

图1 浆料制备工艺流程

1.4.2纸机车间

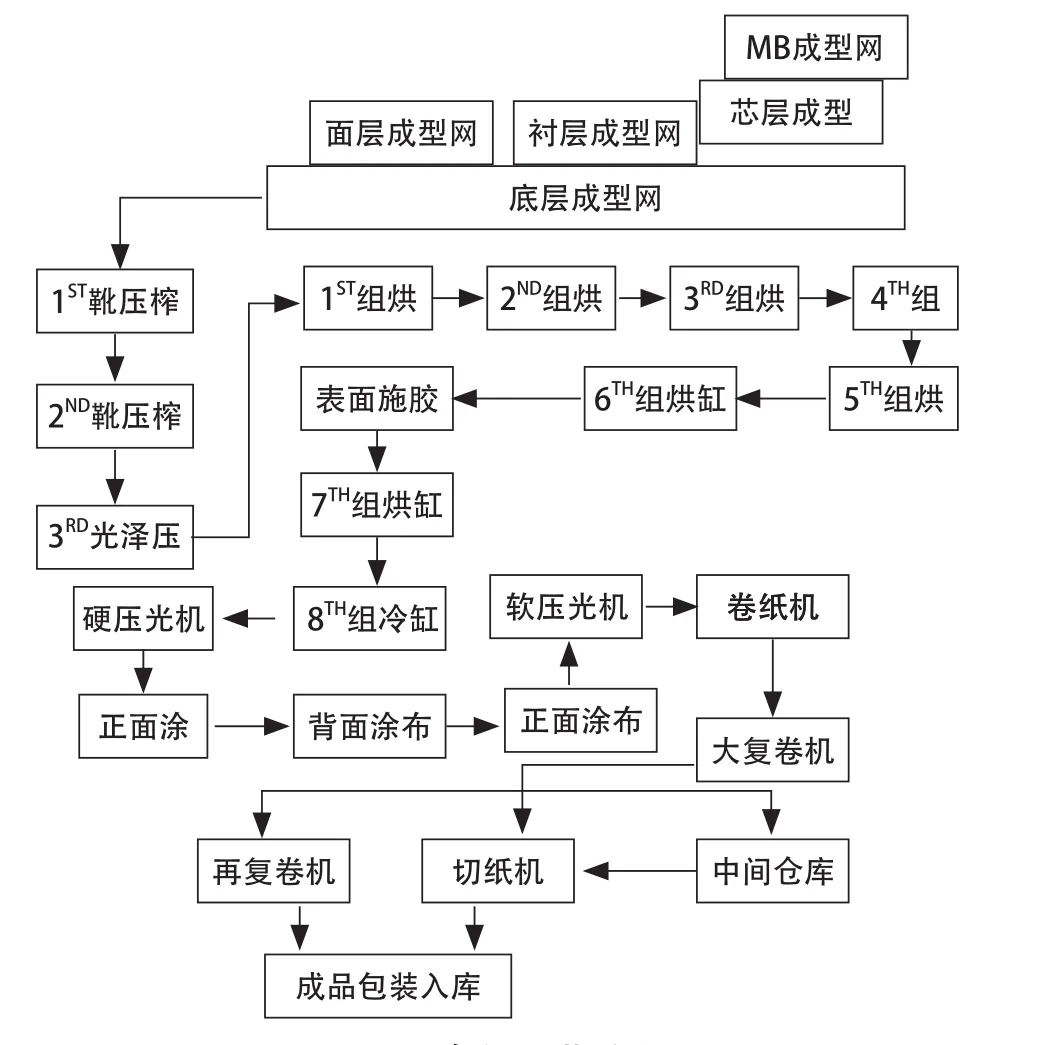

(1) 成形网部。成形部共分面、衬、芯、底层四层成型设备,通常叫四长网+MB网结构。从浆料制备车间过来的浆料经过网部成型复合,最终形成干度20%的湿纸页。

(2) 压榨部。经过成型的湿纸页进入压榨部,在第一、二道靴式压榨的加压作用下,进行挤压脱水,使纸页的干度达到45%。

(3) 干燥部。纸页在经过压榨脱水后,在稳定器的作用下,使纸页紧贴着干网运行。高温蒸汽通过加热干燥纸页。

(4) 表面施胶的作用。利用胶液对纸表面进行预处理,从而达到提高纸表面抗水性能,提高印刷性能,防掉毛掉粉,同时为涂布做准备。

(5) 涂布机作用。对纸页表面进行修饰加工,将涂料涂到原纸的表面,增强纸页表面的光泽度、油墨的吸收性,使纸页达到合适的印刷要求效果。

(6) 硬压光机。加热辊在一定压力下,压榨纸页,使纸页厚度均匀一致、提高纸页平滑度等指标,生产适合工艺要求的原纸,满足涂布需要。

1.4.3完成车间

经过纸机复卷后的纸卷,通过链板运输机的输送,按照生产计划的编排,一是进入商品卷筒包装线,二是进入完成切纸机部位进行各种规格的平板分切,三是进入中间仓库,留做备用,整个过程,如图2。

1.5劳动定员及劳动制度

本项目劳动定员105人,管理人员5人,采取一班工作制;设备操作人员50人,司机5人,维修6人,巡检36人,化验员3人,均采取三班工作制。

2 职业病危害因素概况

2.1职业病危害因素识别

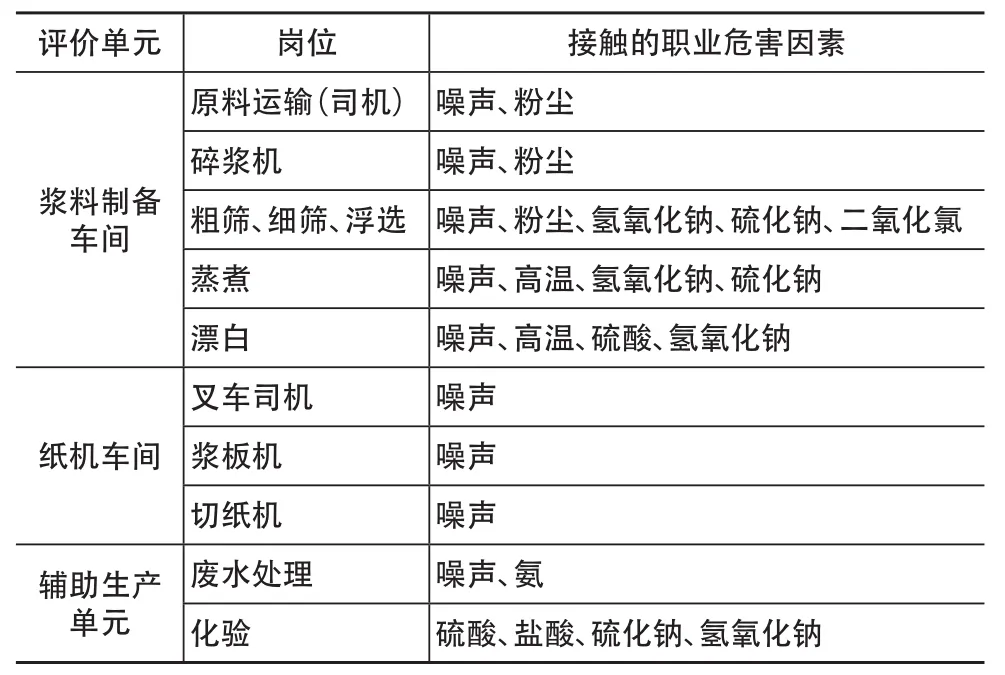

企业存在的主要职业病危害因素,见下表。

图2 纸机车间工艺流程图

表 职业病危害因素识别表

2.2职业病危害因素检测结果

2.2.1化学物质检测结果

浆料制备车间中粗筛、细筛、浮选岗位接触的氢氧化钠、硫化钠、二氧化氯;蒸煮岗位的氢氧化钠、硫化钠;漂白岗位的硫酸、氢氧化钠的检测结果符合国家职业卫生接触限值的要求;辅助生产单元的化验岗位接触的硫酸、盐酸、硫化钠、氢氧化钠;废水处理接触的氨的检测结果符合国家职业卫生接触限值的要求。

2.2.2粉尘浓度检测结果

浆料制备车间原料运输岗位、碎浆机岗位和粗筛、细筛、浮选岗位接触的粉尘检测结果符合国家职业卫生接触限值的要求。

2.2.3 物理因素检测结果

浆料制备车间、纸机车间和辅助生产单元的噪声检测结果,浆料制备车间的高温检测结果符合国家职业卫生接触限值的要求。

3 主要职业病危害因素防护措施

3.1防化学物质措施

本装置设计为全自动化密闭系统,在物料投加、输送过程中基本置于密闭的设备和管道中,各个连接处采用密封措施,不与外界直接接触。在化验室设置高速通风柜,减少了有毒有害物质对劳动者身体健康的影响。

3.2防尘措施

在浆料制备车间碎浆机岗位和粗筛、细筛、浮选等岗位均设置了局部抽风矽尘设施,有效抽取机器运转时扬起的粉尘。

3.3防噪措施

(1) 本项目实现自动化,工人通过操作控制室内DCS控制系统来了解、控制整个工作区域内各设备的运转,控制室安装双门,表面涂有吸声材料。除了巡检岗位和叉车司机等必要的现场操作,工人几乎不在现场停留,大大减少了工人接噪时间。

(2) 各机泵、压缩机、碎浆机等大型设备均优先选用低噪声设备,设置了减振装置和隔音板;并为接噪岗位的劳动者配备了耳塞和护耳器,以减少噪声和震动对工人身体健康的影响。

3.4防暑、降温措施

(1) 本生产线采用QCS远程控制,除巡检岗位和必要的现场操作外,工人不在蒸煮等高温现场停留,减少了接触时间。

(2) 在相关的高温岗位,对有热源的管道和设备均采用保温材料与外界隔绝;烘干车间采用双层门控制,并有自动排风装置抽出生产过程中产生的湿热空气,有效降低了车间温度。

本企业采取的防毒、防尘、防噪声、防高温措施符合GBZ 1、GBZ/T 194等相关标准的要求。

4 结论与建议

4.1主要结论

职业病危害因素关键控制点。 本企业存在的职业病危害因素主要有:噪声、粉尘、高温、盐酸、硫酸、氢氧化钠、硫化钠、氨、二氧化氯等,关键部位控制点为浆料制备车间的蒸煮和洗筛环节设备产生的噪声;纸机车间切纸机产生的噪声。

本项目针对生产过程中产生的职业病危害因素采取了通风、隔声降噪、防高温、防毒等防护措施,有效的控制了工作场所中职业病危害因素的浓度(强度),符合《工业企业设计卫生标准》GBZ 1-2010的要求。

4.2建议

(1) 本企业各类造纸设备庞大,生产工艺全自动化连续性强,噪声危害是造纸企业职业病防治的重中之重,继续完善综合降噪措施如消声、吸声、阻尼等新工艺降低噪声强度。

(2) 加强对职业病防护设施的检查和维护,保证正常运行;对个体防护用品的配备更加专业化、细致化,定期举行防护用品的使用讲座,随时更换,保证其有效性。

(3) 加强公司制度的完善性和专业性,定期对工人进行职业卫生知识及职业病相关法律、法规、标准和操作规程的培训,提高工人的自我防范意识。

参考文献

[1]中华人民共和国国务院.中华人民共和国职业病防治法.2013-12-31

[2]中华人民共和国卫生部.GBZ 1-2010,工业企业设计卫生标准[S].北京:人民卫生出版社,2010

[3]中华人民共和国卫生部.GBZ 2-2007,工作场所职业病危害因素职业接触限值[S].北京:人民卫生出版社,2007

[4]中华人民共和国卫生部.GBZ 159-2004,工作场所空气中有毒物质监测的采样规范[S].北京:人民卫生出版社,2004

[5]中华人民共和国国务院.中华人民共和国安全生产法.2014-12-01

[6]国家安全生产监管总局.建设项目职业卫生“三同时”监督管理暂行办法.2012-06-01

[7]国家安全生产监管总局.工作场所职业卫生监督管理规定.2012-06-01