影响便携式里氏硬度计检测结果的主要原因分析

石 聪,陈海涛,周希玉(山东科瑞控股集团有限公司,山东 东营 257000)

影响便携式里氏硬度计检测结果的主要原因分析

石聪,陈海涛,周希玉

(山东科瑞控股集团有限公司,山东东营257000)

摘 要:便携式里氏硬度计由于其体积小便于携带,对材料表面损伤较小,可以很方便快捷的对多种类、多形状的原材料进行硬度检测,并能实现在不同硬度之间进行相互转换,大大提高了检验员的现场检验效率,因此在我单位各个分子公司在硬度检测中应用较多。但是由于检验员对工作原理了解不够、操作不当等给检验数据带来较大误差,从而引起了许多不必要的检测异议。本文以公司常用的TH110型号里氏硬度计为例,分析找出这些影响检测结果的因素,使得检验员以及其他使用者加以规避,提高里氏硬度检测结果的准确性为目的。

关键词:TH110;里氏硬度;原因

1 里氏硬度的检测原理

里氏硬度试验方法是一种动态硬度试验法,用规定质量的冲击体在弹簧力作用下以一定速度垂直冲击试样表面,以冲击体在距试样表面1mm处的回弹速度(VR)与冲击速度(VA)的比值来表示材料的里氏硬度。

HL=1000(VR/VA)

2 影响里氏硬度测量准确性的原因

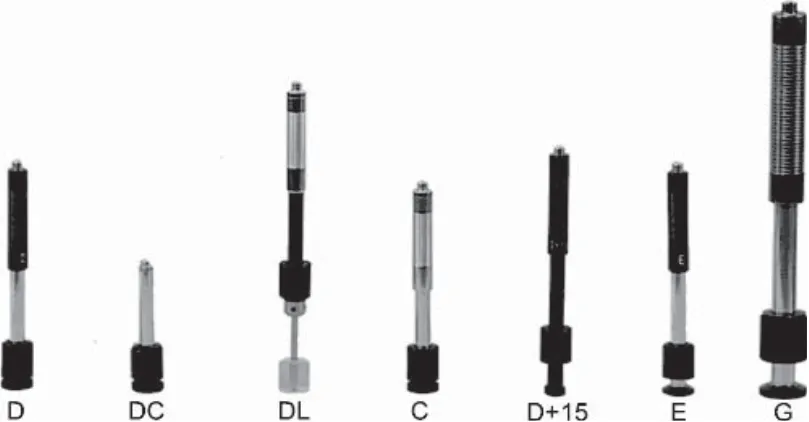

2.1冲击装置的选择(图1)

图1

D型:常规测量 DC型:测量孔或圆柱筒内

DL型:测量细长窄槽 C型:测量小轻薄部件及表面硬件层

D+15型:测量沟槽或凹入的表面 G型:厚重及表面较粗糙的铸锻件

E型:测量硬度极高的材料

检测标准中规定了八种冲击装置,常用的有以上几种,检验员可根据本单位的实际情况配置不同的冲击装置。冲击装置内部有一冲击球,由于硬度计使用时间较长,冲击次数较多,容易造成球头的磨损和表面状态的变化,检验员员应定期对球头进行更换,从而降低里氏硬度的误差。

2.2支撑装置的选择

除DL类型冲击装置外,其余冲击装置在冲击头位置,都配有支撑环。并且支撑环上带有橡胶涂层。在实际检测中,我们要特别注意支撑环底面的清理。由于硬度计在现场检测,往往会在此积累尘土、碎屑等,这些将会降低冲击速度。在检测开始前,首先要目视检查底部是否干净,并予以清理。

特别要注意对于曲面试样的检测,试样的试验面最好是平面。当被测试样表面曲率半径R小于30mm(D、DC、D+15、C、E、DL型冲击装置)和小于50mm(G型冲击装置)时,应使用小支承环或异型支承环。

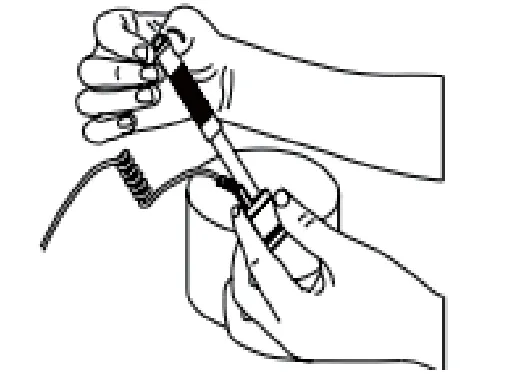

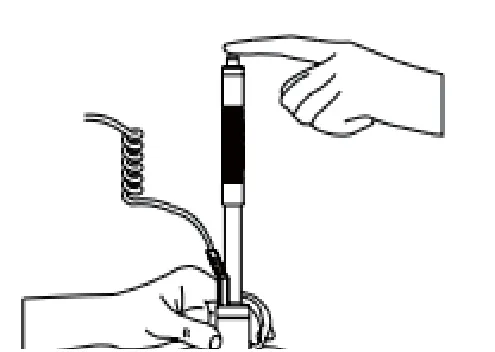

2.3冲击方向的选择(图2,图3)

由文中1.里氏硬度的检测原理我们可以知道,回弹速度与冲击速度,是影响里氏硬度的两个变量,而冲击方向直接影响到冲击速度和回弹速度。我单位除常规板材外、型材外,异形件较多,比如回转体、销轴类、球面等,无法保证冲击方向。所以在实际检测中,要根据现场情况,确保冲击方向与被测试样垂直。无法垂直冲击,往往给检测结果带来较大偏差。

图2 (错误)

图3 (正确)

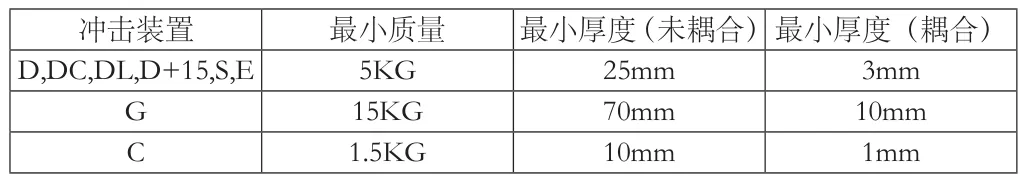

2.4被测试样的质量和厚度(表1)

表1 试样质量和厚度要求

被测试样的质量和厚度也是影响检测结果的一个主要因素,表中耦合意思是:试样与更重的支撑物牢固连接,且试样不会出现应力或应变。从表中我们可以看出,对于D型冲击装置不适用于厚度<25mm的未耦合试样,这点在实际检测中要额外注意,对于薄板和薄管检测中更要引起重视。

对重量大于5kg的重型试样,不需要支承;重量在2-5kg的试件有悬伸部分的试件及薄壁试件在检测时应加以物体支撑,以避免冲击力引起试件变形、变曲和移动;对中型试样,必须置于平坦、坚固的平面上,保证试样平稳置放,不得有任何晃动。

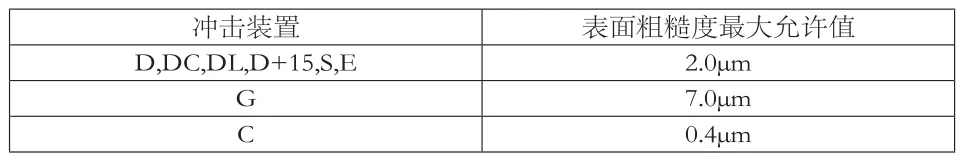

2.5被测试样的表面粗糙度(表2)

表2 推荐的表面粗糙度值Ra

由于试样表面的附着物,很容易造成冲头摩擦力的改变,冲击速度的下降;所以在检测前,试样的表面要精心处理,去除表面涂层、氧化物、污物、油渍。此外在打磨过程中也要注意避免材料过热引起的表面硬化。由于现场检测的条件限制,往往表面粗糙度不容易达到要求,也是导致检测误差的主要原因之一。

2.6数据换算产生的误差

在现场检测中一般我们是将里氏换算为其他硬度使用,由于各硬度之间并没有本质的关系,换算中就产生了误差。里氏硬度换算为其它硬度时的误差包括两个方面:一方面是里氏硬度本身测量误差较大,这涉及到按方法进行试验时的分散性和对于多台同型号里氏硬度计的之间的测量误差。另一方面是比较不同硬度试验方法所测硬度产生的误差,这是由于各种硬度试验方法之间不存在明确的物理关系。下面举例说明下转换误差,由GB/T 17394.2可知,对于D型冲击装置,里氏硬度允许误差为±12 HLD。根据GB/T 17394.4中查表,允许误差±12 HLD;对于低合金钢,换算洛式硬度约为±1.5HRC;对于轧制材料,换算误差布氏硬度约为±10HBW,对于锻造材料,换算误差布氏硬度约为±15HBW。

2.7其他影响因素

检测时被测试样不得带磁,检测点周围不得有磁场或电磁场。冲击点距试样边缘位置大于10mm。两压痕中心距离至少应为压痕直径的3倍。试验前至少在标准块上击打三点计算平均值,如果硬度值之差大于20HL,应增加试验次数。

3 总结

综上所述,检验员在便携式里氏使用当中,要首先检查样品的符合性,然后根据不同的样品选择合适的冲击装置和支撑装置,确保试验力垂直于检测面。另外换算值最好作为定性分析参考值,而不作为定量分析的准确值。如想要得到更精确的其他硬度值,应选择其他硬度试验方法。

参考文献:

[1]《GB/T 17394.2-2012 (硬度计的检验和校准)》.

[2]《GB/T 17394.3-2012 (标准硬度块的标定)》.

DOI :10.16640/j.cnki.37-1222/t.2016.01.040