基于ANSYS Workbench的某轿车车身刚度研究

邓晓龙, 冯国胜, 李鹏飞, 马俊长

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.河北御捷车业有限公司,河北 邢台 054800)

基于ANSYS Workbench的某轿车车身刚度研究

邓晓龙1,冯国胜1,李鹏飞1,马俊长2

(1.石家庄铁道大学 机械工程学院,河北 石家庄050043;2.河北御捷车业有限公司,河北 邢台054800)

摘要:利用Catia软件对某轿车车身的三维模型进行简化,导入到ANSYS Workbench中,对车身进行前置处理并检查有限元网格划分质量。模拟仿真车身弯曲和扭转工况,计算车身相应刚度值、应力分布和车身开口处对角线变化值。分析仿真结果表明该车车身的弯曲刚度和扭转刚度都有一定的不足,但车身开口对角线变形量在标准范围内,为整车的改进设计提供了参考。

关键词:CATIA ;Workbench;弯曲刚度;扭转刚度;变形量

0引言

车身刚度是汽车性能的重要评价指标之一,直接或间接地影响车辆的密封性、乘坐舒适性和操纵稳定性等[1]。现代的轿车多采用承载式车身,它具有质量小、高度低、装配容易等优点,满足整车轻量化的要求[2]。承载式车身没有刚性的整体车架,只是加强了车头、侧围、车尾、底板等部位,车身所受的外界负载通过悬架装置传递给车轮,车身承担了所有的扭转和弯曲载荷,因此,研究承载式车身的刚度特性具有非常重要的意义。

1车身三维模型简化

Catia V5软件是一款功能强大应用范围广泛的CAD/CAE/CAM集成化三维软件,可以对产品整个开发过程的各个方面进行仿真[3]。且Catia 的曲面造型功能相当突出,已经在汽车行业得到了广泛应用。车身结构非常复杂,对原有的车身结构进行有限元求解会很困难,甚至无解,因此要对其进行简化。在保留车身结构特点和主要力学特性的前提下简化车身,忽略半径较小的孔洞、圆角及非承载用的小零件等。某企业正在研发的车身三维模型如图1所示,简化后的三维模型如图2所示。

图1 车身三维模型 图2 筒化后车身三维模型

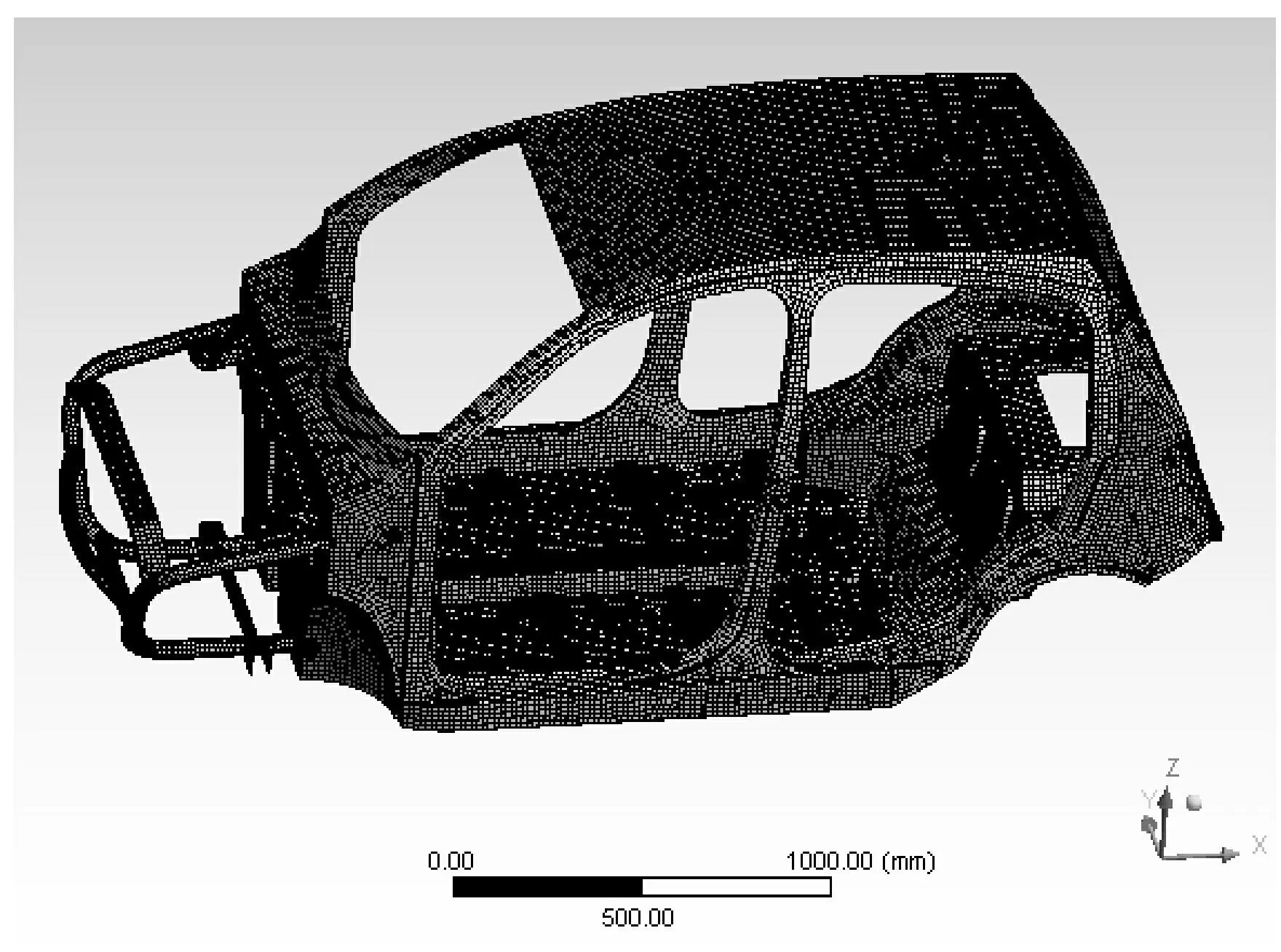

2车身刚度仿真过程中网格质量的检查

Workbench是ANSYS公司开发的新一代协同仿真环境,善于对复杂模型进行高质量的网格划分,人机界面好,便于操作,支持几乎所有的有限元分析功能[4]。将简化好的三维模型导入到 Workbench中,进行前置处理,求解和后置处理即完成有限元分析过程[5]。

图3 车身网格

整个流程中控制好网格的数量和形状,检查网格质量至关重要。划分网格时,因三角形单元为常应变单元,应避免或少选用三角形单元,其只能反应出简单的应变状态;而四边形单元内部应变分布状态是线性变化的,精度比三角形单元的要高很多,即四边形单元越多计算越精确,且四边形单元的形状越接近正方形越好[6]。网格划分的越小计算精度越高,但会延长计算时间,计算时间取决于模型中最小单元的尺寸[7],因此要控制好单元的尺寸大小。本车身共划分为71 044个单元,70 939个节点,如图3车身网格所示。

在 Workbench中网格质量检查有8个项目,其中最为基础和重要的是单元质量检查和单元畸变度检查。

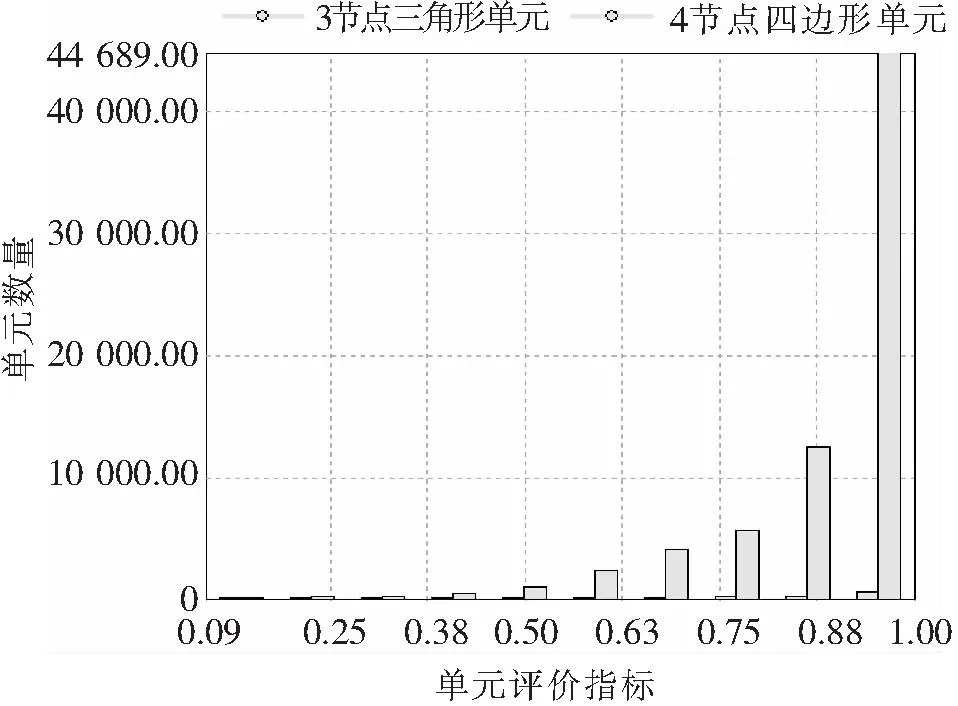

单元质量检查是基于一个给定单元的体积与边长间的比率。其值处于0~1之间,0为最差,1为最好。如图4质量评估单元数柱状图所示:为1的单元有44 689个占了总体单元的一半以上,且小于0.5的几乎为零。

单元畸变度是最基本的网格质量检测项。其值处于0~1之间,0为最好,1为最差。一般超过0.95的网格数量要极少,最好没有。如图5畸变度评估单元数柱状图所示:为0的单元有45 744个占了总体单元的一半以上,且小于0.75的几乎为零。

由图4、图5可知,车身划分的单元由3节点三角形单元和4节点四边形单元组成,并且4节点四边形远远多于3节点三角形单元。综合考虑,则车身网格划分合格,且是比较优秀的。

图4 质量评估单元数柱状图

图5 畸变度评估单元数柱状图

3车身刚度仿真计算

与汽车车身的刚度相关的工况有多种,最主要的是车身弯曲工况和扭转工况[8]。汽车在良好的路面上匀速行驶时的弯曲刚度,可以用汽车静止时加载的弯曲刚度来衡量。汽车在很坏的路上行驶速度很慢,因而动态扭转的极限工况与静态扭转相差不多,可以将车身静态扭转的刚度值来替代车身动态扭转的刚度值。

3.1弯曲刚度计算

在满载情况下,固定支撑车身前、后4个悬置处,得到地板的最大弯曲位移量umax(挠度),车身弯曲受力简图如图6所示。车身所受的所有载荷力∑F与车身的最大弯曲位移量umax的比值为车身的弯曲刚度

(1)

图6 车身弯曲受力简图

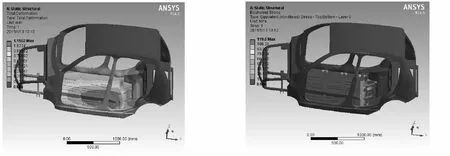

汽车的设计要求是最多乘坐5个成人(前面2个,后面3个),每个成人按65 kg计算,驾驶员和副驾驶座椅的质量为10 kg,后座椅的质量为20 kg。则F1和F2都为735N,F3为2 107 N。在Workbench中施加相应的约束和外力,得到车身变形图,如图7所示,车身的最大弯曲位移量为1.150 2 mm,则车身弯曲刚度为3 109.89 N/mm。车身的应力云图,如图8所示,最大应力为119.6 MPa。

图7 车身的位移变形云图 图8 车身的应力云图

3.2扭转刚度计算

图9 车身扭转简图

当车前轮遇到突起物抬起时发生的扭转变形最为严重,模拟此工况则限制车身左后和右后2个悬置处的3个平动自由度,在左右前悬置处施加扭矩M,扭矩M可转化为两个大小相等、方向相反的力F分别作用左前和右前悬置处。车身扭转简图如图9所示。

图9中的力F可由公式(2)求得

(2)

式中,L为左右两悬置处的距离。

图9中的u,h则为左右悬置处竖直方向的位移量,则车身相对于水平面的最大转角θmax可由公式(3)求得

(3)

则扭转刚度由公式(4)求得

(4)

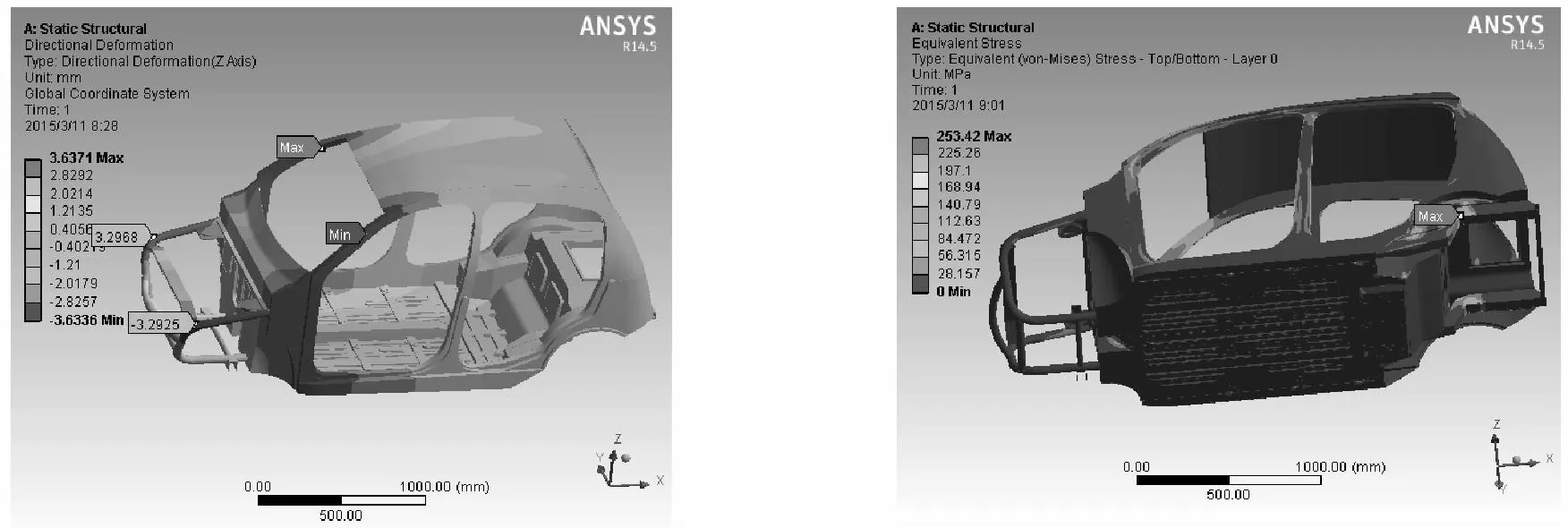

对于轻、微型轿车计算扭转刚度一般施加3 000 N·m的扭矩[9],左右前悬置处的距离为985 mm,则应施加3 045.7 N的力。由Workbench分析得到车身扭转工况竖直方向变形图,如图10所示,底板和发动机支架左右位置处在竖直方向的最大位移量约为-3.3 mm和3.3 mm,最大变形量处的水平距离约为1 030 mm,则车身相对水平面的最大转角为0.367°,车身的扭转刚度则为8 174.4 N·m/(°)。在此工况下,再进行满载分析得出车身的应力云图如图11所示,最大应力为253.42 MPa。

图10 车身扭转工况竖直方向变形图 图11 车身扭转工况满载下应力云图

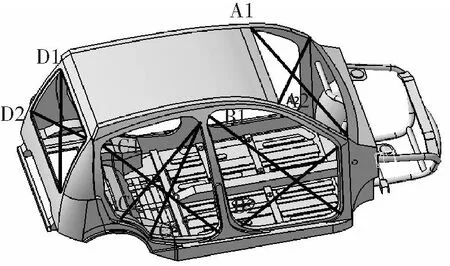

3.3车身开口对角线变化量计算

图12 车身开口部分对角线位置图

在分析车身扭转刚度过程中,车身开口处对角线的变形量是非常大的,也是衡量车身扭转刚度的一个重要标准。则在本文扭转工况下,分析计算车身前、后风窗,右侧两车门处对角线的长度变化情况,如图12所示。将Workbench中分析好的数据导入到ANSYS中,分析求解得出车身开口对角线变形量,如表1所示。

表1 扭转工况车身开口对角线变形量 mm

4结论

(1) 在弯曲工况时,车身弯曲刚度为3 109.89 N/mm,而国外同种类型的车设计参考值为12 200 N/mm,通过比较,认为该车身的弯曲刚度较低,应加以改进提高。满载工况下,车身最大应力为136.29 MPa,车身材料为Q235,最大应力远远小于材料的屈服强度,则车身发生破坏的可能性较小。

(2)在扭转工况时,车身扭转刚度为8 174.4 N·m/(°),而国外同种类型的车设计参考值为13 000 N·m/(°),通过比较,认为该车身的扭转刚度偏低,应加以改进提高。满载工况下,车身最大应力为253.42 MPa, 车身材料为Q235,最大应力值偏高,车身后地板支架处发生破坏的可能性较大。

(3)表1中车身开口对角线变形量‘+’为对角线增长,‘-’为对角线减短。变形量的绝对值都在参考值范围内,则车身开口处的结构设计合理性较高。

(4)由于是对简化的模型进行分析,存在一定的误差。但在汽车的前期设计阶段,为车身的结构设计和改进提供了一定的参考,可避免车身设计的前期试验,为厂家节约成本,缩短开发周期,具有一定的可参考性。

参考文献

[1]魏洪革,谭继锦,阮仁宇.基于分析和试验的微型客车白车身刚度研究[J].重庆交通大学学报:自然科学版, 2011,30(1):147-151.

[2] 邝坤阳.承载式车身强度试验分析研究[J].农业装备与车辆工程,2011(5):8-10.

[3] 胡友安等.基于ANSYS Workbench的客车座椅滑轨接触有限元分析[J].中国工程机械学报,2013,11(5):420-424.

[4] 吕建国,康士廷.ANSYS Workbench 14 有限元分析自学手册[M].北京:人民邮电出版社,2013.

[5] 黄慧,冯国胜.鱼雷罐车车架结构优化设计[J].石家庄铁道大学学报:自然科学版,2013,26(3):53-56.

[6] 李人宪.有限元法基础[M]. 北京:国防工业出版社,2004.

[7] 陆爽等.ANSYS Workbench 13.0有限元分析从入门到精通[M].北京:机械工业出版社,2012.

[8] 《汽车工程手册》编辑委员会.汽车工程手册(设计篇)[M].北京:人民交通出版社,2011.

[9] 屈求真.轿车车身结构的有限元分析与评价[J].汽车工程,1996,18(3):148-151.

Study on Stiffness of Car Body Based on ANSYS Workbench

Deng Xiaolong1,Feng Guosheng1,Li Pengfei1,Ma Junchang2

(1.School of Mechanical Engineering,Shijiazhuang Tiedao University,Shijiazhuang 050043,China;2.Hebei YOGOMO Special Vehicle Manufacturing Co.,Ltd.,Xingtai 054800, China)

Abstract:By simplifying the 3D model of a car body by using Catia software, importing it to ANSYS Workbench, the body finite element meshing quality is checked in pre-processing. Through simulation of the working condition of body bending and torsion, the corresponding body stiffness is calculated as well as the stress distribution and the car body openings change of the diagonal. Analyses of the simulation results conclude that the car body bending stiffness and torsional rigidity have some shortcomings, but body openings diagonal deformation is within the scope of the standard,and this provides a reference for the design and optimization of vehicle structure.

Key words:CATIA; Workbench; bending stiffness; torsional rigidity; deformation

中图分类号:U463.82

文献标志码:A

文章编号:2095-0373(2016)01-0064-05

作者简介:邓晓龙(1990-),男,硕士研究生,研究方向为车辆现代设计方法。E-mail:1055290716@qq.com

基金项目:国家自然科学基金项目(11272220);河北省科技项目(14C1303193005);河北省“2011”协同创新计划资助项目(2013-37)

收稿日期:2015-01-17责任编辑:刘宪福

DOI:10.13319/j.cnki.sjztddxxbzrb.2016.01.12

邓晓龙,冯国胜,李鹏飞,等.基于ANSYS Workbench的某轿车车身刚度研究[J].石家庄铁道大学学报:自然科学版,2016,29(1):64-68.