直升机板-蜂窝夹层结构件表面成型质量研究

潘永生

(海军驻哈尔滨地区航空军事代表室,哈尔滨 150066)

直升机板-蜂窝夹层结构件表面成型质量研究

潘永生

(海军驻哈尔滨地区航空军事代表室,哈尔滨 150066)

对金属板与蜂窝夹层结构复合材料件,成型后在板-板胶接区、蜂窝胶接区产生大量胶瘤的表面成型缺陷进行了改进。通过增加扒皮布、粘贴胶带保护等方法,提高了产品的表面质量,减少了产品表面的补加工,防止对产品强度、后续工序造成影响。

成型质量;蜂窝夹层结构;复合材料工艺; 粘接

1 引 言

近年来,复合材料在航空和航天各式飞行器上的使用已愈来愈广泛,在直升机上应用的比例越来越大。复合材料拥有比强度、比模量高,耐疲劳性好,减震性好,可设计性良好,加工工艺性良好,耐腐蚀性能良好等许多优良特性。从非受力结构件到受力结构件,从尾翼到机身,从机身到机翼,在强度、质量等各方面带来的效益愈来愈显著。以大型民用飞机为例,波音777飞机上复合材料占整个结构件质量约为10~15%,波音787达到50%,空客A380为25%,空客A350却一跃为52%,公务机首相1号,其结构件100%都是复合材料件。

蜂窝夹层结构[1]作为航空复合材料中的主要组成部分,大量应用于机体结构中,用于减轻机体质量,增加机体的架构强度。

2 蜂窝夹层结构件的基本特性

(1)质量轻,比强度高,尤其是抗弯刚度高,同质量的蜂窝夹层结构复合材料其抗弯刚度约为铝合金的5倍。

(2)有极高的表面度和高温稳定性,易成型且不易变形,不仅能制造成平面面板,而且可以制造成单曲、双曲等结构复杂的面板。

(3)优良的耐腐蚀性能、绝缘性和环境适应性,可适应高原、海洋等恶劣的运用环境。

(4)独特的回弹性,可吸收震动能量,具有良好的隔音降噪效果。

(5)防火等级高,具有良好的自熄性,放热值较低,能够形成耐火层,能降低释放出的烟雾和有毒气体。

(6)优异的成型制造工艺性,可满足直升机内部零件形状复杂、稳定性高的要求。

3 表面缺陷

3.1 缺陷产生原因

因为蜂窝与金属板之间采用载体胶膜粘接,在固化成型的高温环境下胶膜上的树脂胶熔化为流体形式的胶液,在热压罐及真空袋的正、负压力下挤出流到产品表面,降温后形成胶瘤、胶梗等表面缺陷。为了保证蜂窝夹层结构件的粘接强度,胶液的溢出是无法避免的,若胶液溢出不足会导致产品的粘接强度不足,产生弱胶接、脱粘等严重影响产品强度的缺陷。胶液溢出后根据溢出的量产生胶瘤、胶梗等缺陷。

3.2 缺陷清除

打磨为目前常用的胶瘤、胶梗清理方式,通过手工锉磨或气动工具打磨的方式清理胶瘤、胶梗。但是无论是手工或使用工具都极易对蜂窝夹层结构件的金属表面产生损伤,即使对磨损区域使用阿洛丁处理,也会对产品的强度造成影响,尤其是直升机用蜂窝夹层结构件的内蒙皮的厚度极薄,主要集中在0.2~0.4 mm左右,最薄的内蒙皮甚至只有0.1 mm,胶瘤的清理极易使蒙皮产生撕裂,从而严重影响产品的强度。

4 试 验

为减小胶瘤、胶梗等对表面质量的影响,通过开展试验,对比几种工艺方案的优缺点来确定合适的处理方式。

4.1 原材料

金属蒙皮及型材:LY12CZ TH0.4-0.8

纸蜂窝:NH-1-1.83-48-15

胶膜:1113.06

膨胀胶膜:J-97

德莎胶带:tesa50600

蓝胶带:AT160

真空袋薄膜:WRIGHTLON7400

透气毡:AIRBLEED100

脱模薄膜:CYF-1000/D

密封条:GS213-3

4.2 蜂窝夹层结构试验件制造

在温度 15~30 ℃的环境下对各钣金件(封边条,蒙皮,腹板等)在成型模上进行预装,将余量过大的封边条及蒙皮经过打磨修挫等方式处理,预装合格后,将钣金件进行非封闭铬酸阳极化处理,并喷涂6726底胶,在胶接面上贴好胶膜1113.06,在封边框立边区域粘贴膨胀片J-97,在成型工装上利用蒙皮与封边条上的定位孔定位各零件,并放入数控加工完毕的蜂窝。使用脱模薄膜、透气毡进行隔离,糊制真空袋后入炉固化,经历升温、保温、加正压、加负压、降温、降压等过程制造蜂窝夹层结构试验件。

通过粘贴保护层(德砂胶带、蓝胶带等)对胶液容易溢出的区域进行隔离防护,并使用扒皮布对胶液溢出区域进行隔离,保证胶液的溢出均匀,减少金属板边缘粘贴的胶膜边缘等方式进行分组试验。

4.3 试验结果与分析

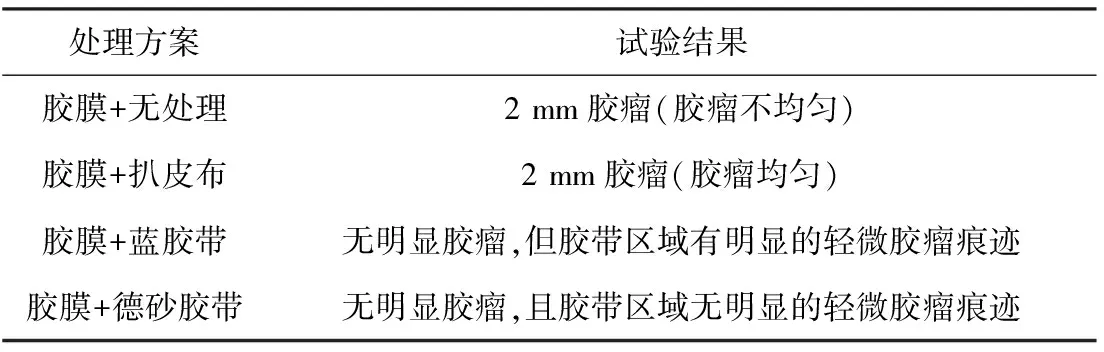

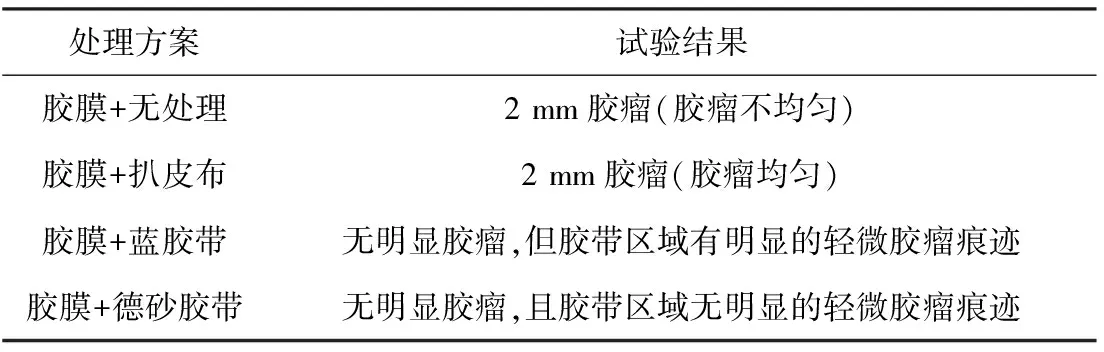

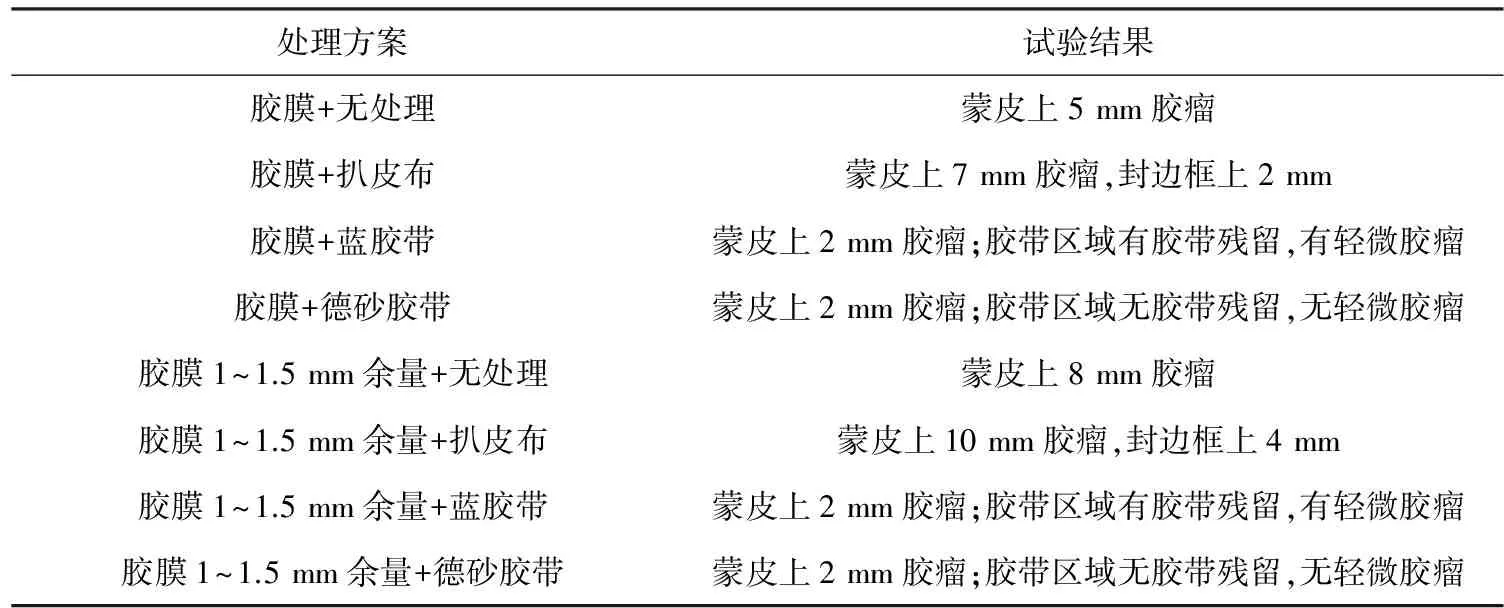

试验结果见表1-5。

表1 板板胶接区:通孔处

表2 板板胶接区:盲孔处

表3 板板胶接区:加强片处

表4 板板胶接区:边缘处

表5 蜂窝胶接区:封边框翻边处

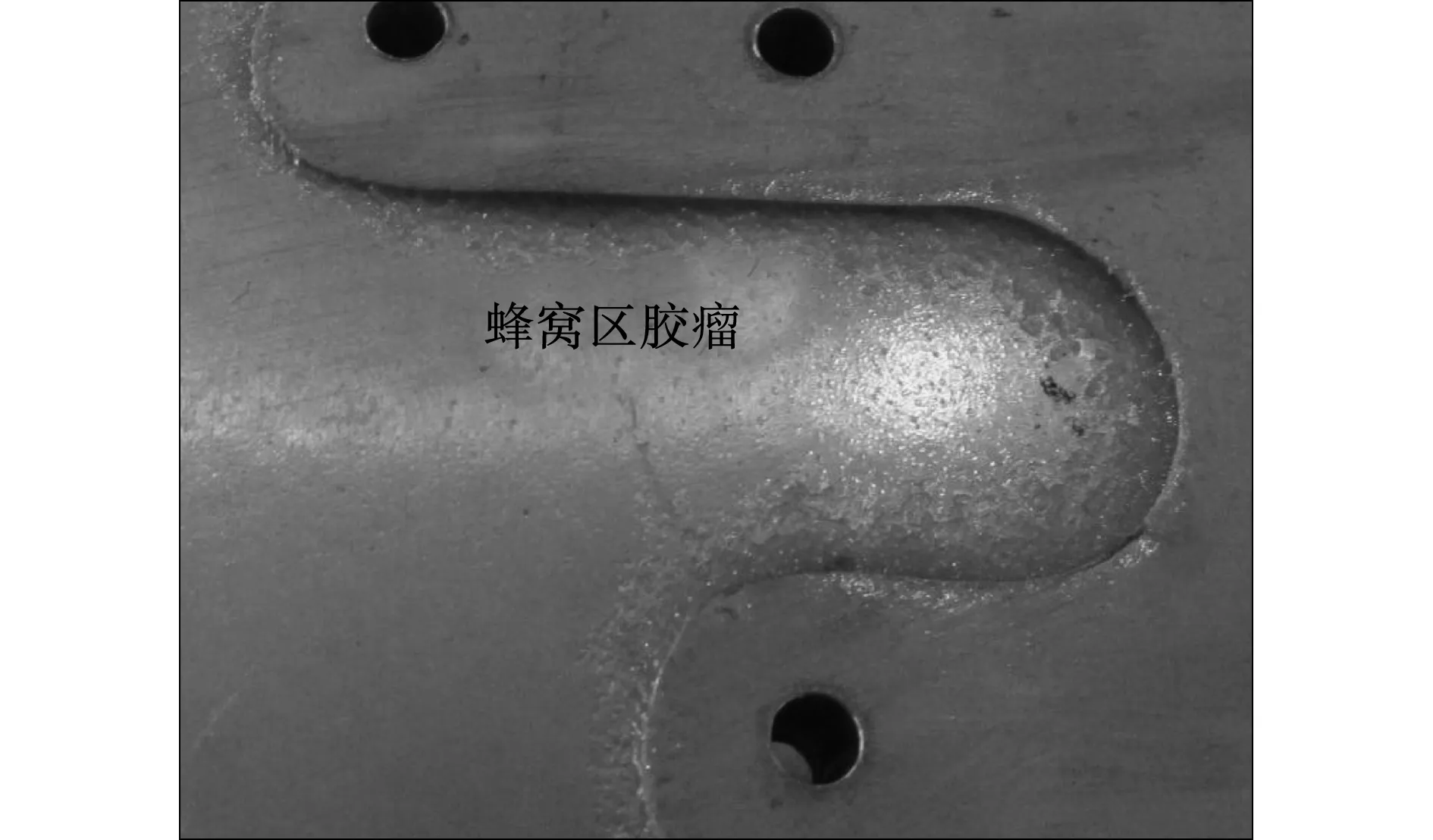

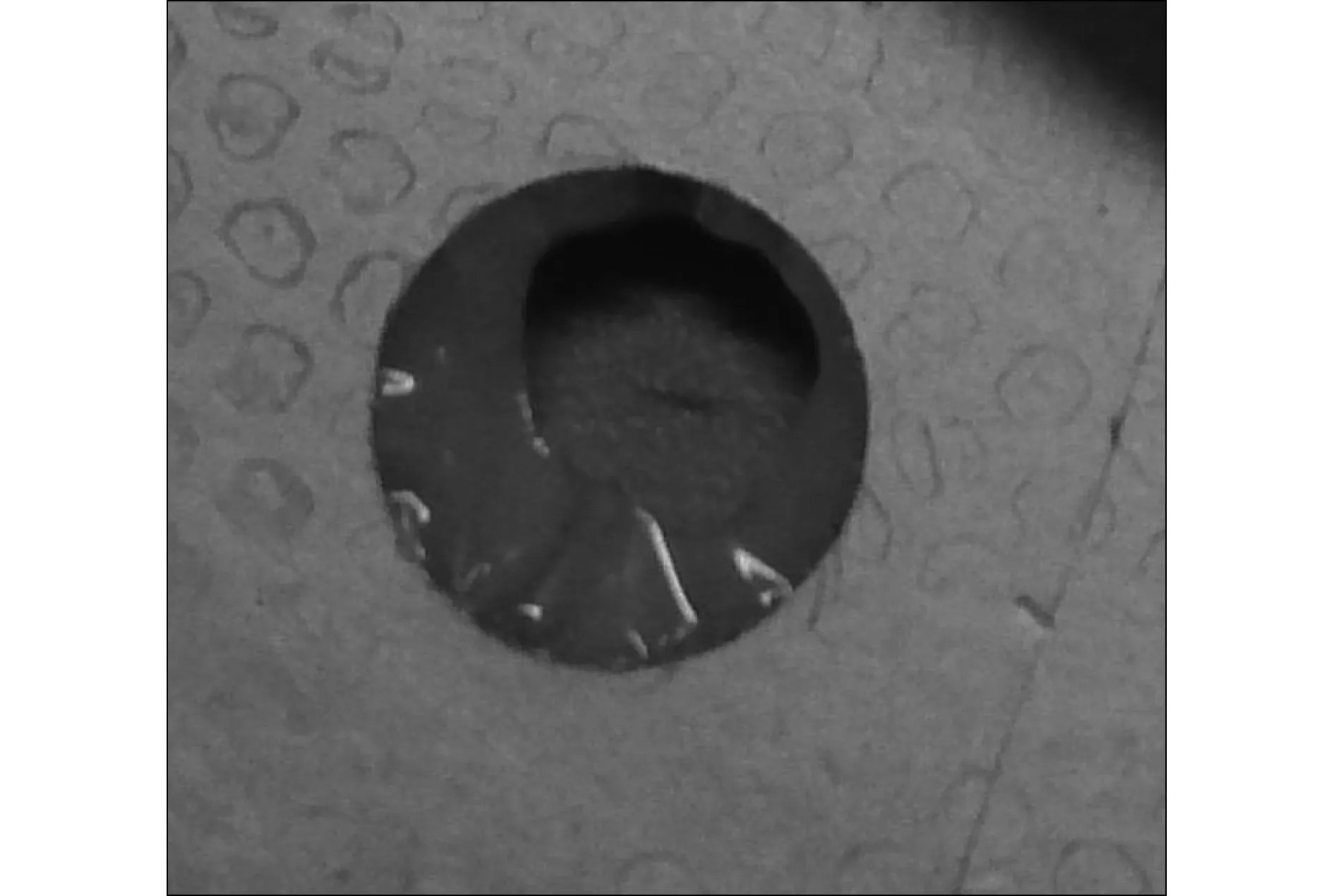

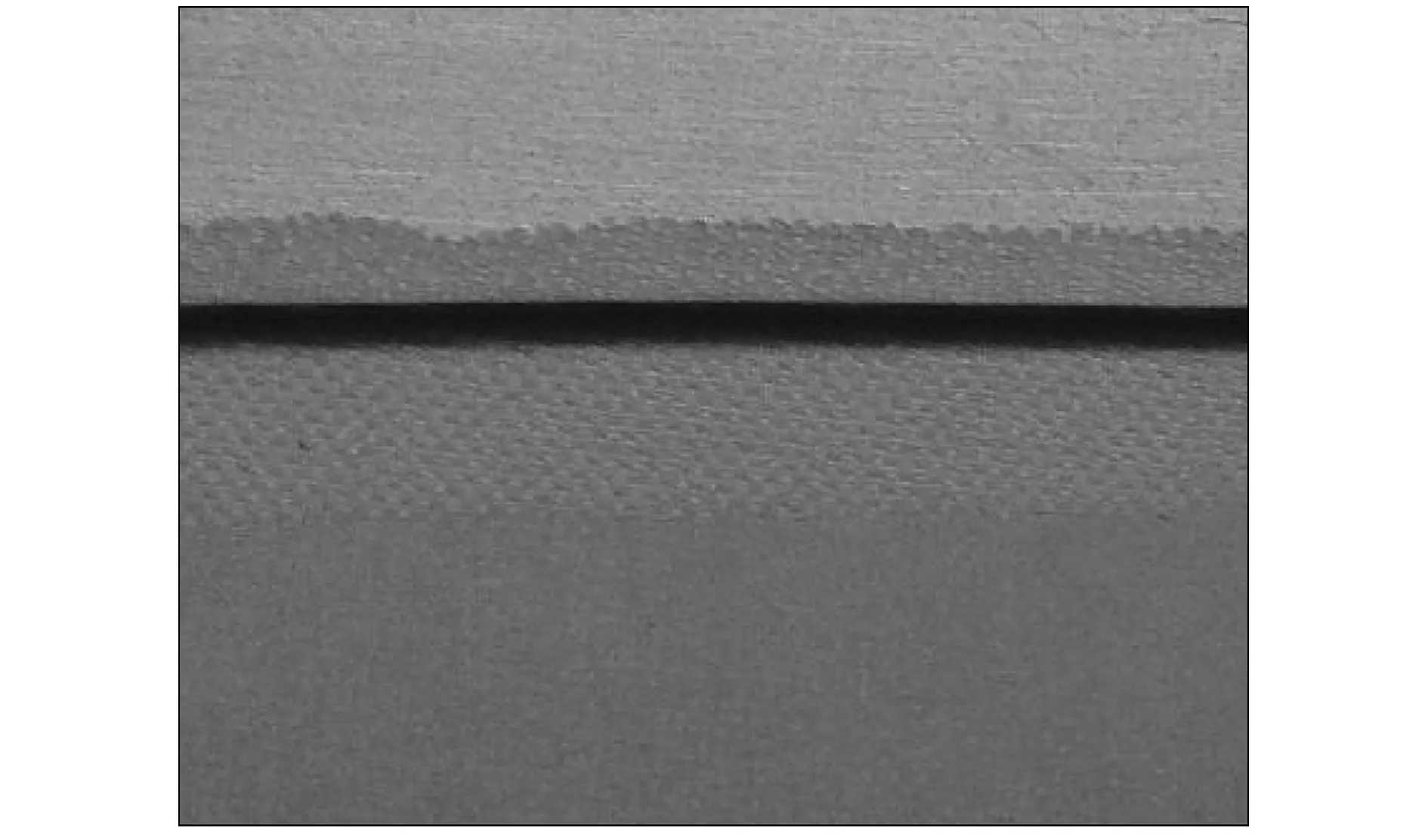

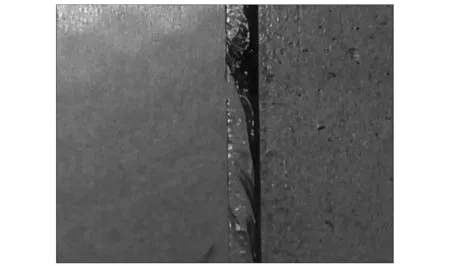

未采用上述措施生产现场胶瘤实际情况见图1-5。

图1 板板胶接区通孔处

图2 板板胶接区盲孔处

图3 板板胶接区加强片处

图4 蜂窝胶接区封边框翻边处

图5 板板胶接区:边缘

经过试验,试验件实际情况见图6-15。

图6 通孔蓝胶带保护

图7 通孔德砂胶带保护

图8 通孔增加扒皮布

图9 蜂窝区增加扒皮布

图10 板板区边缘增加扒皮布

图11 蜂窝区蓝胶带保护

图12 单侧孔蓝胶带保护

图13 蜂窝区蓝胶带保护

图14 盲孔增加扒皮布

图15 板板区边缘德砂胶带保护

根据试验结果,可以得出以下结论:

(1)增加扒皮布虽然使胶瘤均匀且平滑过渡,但是增加了胶瘤的面积,且在胶瘤上留有扒皮布的纤维痕迹,此方法无法改进成型质量。

(2)在距封边框2 mm处的区域粘贴蓝胶带进行保护,此方法虽然很好的改善了成型质量,但是由于蓝胶带含胶量较大,胶带粘接区域有明显的轻微胶瘤痕迹,且由于胶液的残留量较多,对后续产品的喷涂底漆的结合力产生很大的影响。

(3)在距封边框2 mm处的区域粘贴德砂胶带进行保护,此方法很好的改善了成型质量,由于胶带本身的含胶量不大,没有胶带残留,胶带粘接区域无明显的轻微胶瘤痕迹。

(4)在封边框翻边区域依据文件胶膜可以增加1~1.5 mm余量后,会增加胶瘤的面积,此方法只适用于溢胶量少的胶膜,对于1113.06胶膜等溢胶量较大的胶膜不适用。

5 结 语

为控制表面质量,采用在距封边框2 mm处的区域粘贴德砂胶带进行保护,非封边框区域无间距粘贴德砂胶带的方法可控有效。由于试验件为粘贴1层胶膜,但实际航空产品生产中有时会因为零件的制造公差等原因造成胶膜所需填充的间隙过大,需增加至2层胶膜,从而增加了溢胶量,尽管使用德砂胶带,由于胶膜的厚度过厚还是会产生胶梗等表面质量问题,该种情况下可在增加胶膜的粘接区域同时使用德砂胶带及扒皮布,利用德砂胶带对蒙皮进行保护,利用扒皮布会使胶瘤平滑过渡及扩大胶瘤面积的原理,从而减小胶瘤的厚度,保证航空产品的表面质量。

[1] 吴承恩.飞机复合材料构件成本问题的技术分析及改进措施[J].航空制造技术,2009(15):23-31.

Panel-Honeycomb Sandwich Structure Composite Part Surface Forming Quality

PAN Yongsheng

(Naval Military Representative Office in Harbin, Harbin, 150066)

For metal plate and honeycomb sandwich structure composite part improvement are made in panel-panel bonding area after forming, plenty of resin accumulation after curing surface forming defects. Surface quality has been improved by adding peel cloth, bonding tape etc., reduce the repair of product surface, prevent the impact of product strength and following process.

forming quality;honeycomb sandwich structure;composite materials technology;adhesion

2016-08-15)

潘永生(1978-),男, 黑龙江人,研究生,工程师。研究方向:直升机设计。E-mail:836356439@qq.com.