机床热误差的RFID传感标签测试系统设计*

袁 江, 沈亚峰, 吕 晶, 邱自学, 刘传进

(1.南通大学 机械工程学院,江苏 南通 226019;2.南通国盛机电集团有限公司,江苏 南通 226002)

机床热误差的RFID传感标签测试系统设计*

袁江1, 沈亚峰1, 吕晶1, 邱自学1, 刘传进2

(1.南通大学 机械工程学院,江苏 南通226019;2.南通国盛机电集团有限公司,江苏 南通226002)

摘要:针对数控机床热误差有线监测系统布线难、传感器信号易被干扰等问题,设计了由传感标签、读写器、电涡流传感器、数据采集卡和上位机组成的数控机床热误差监测系统。详细介绍了系统的硬件组成及软件设计,可实现温度与热变形的同步监测和显示,且同时可以自动识别多个监测点的位置。实验结果表明,传感标签与红外测温仪的最大相对误差小于5%,电涡流传感器与激光干涉仪的最大相对误差小于6%。

关键词:数控机床;热误差;传感标签;监测系统

0引言

研究发现,由机床热变形引起的加工制造误差所占的比例为40%~70%,这使得热误差成为影响机床加工精度的重要因素之一,因而成为一个亟待解决的重大问题[1-3]。目前国内外机床的热误差监测多是通过有线方式来获取的,但在机床这样复杂的工作环境下,空间局限性很强,很多情况下一些重要的温度测量点都无法进行布线安装传感器。其次,传感器发生故障需要花费大量的时间和精力去排查线路,维护困难。

而集成传感器与无线射频识别(Radio Frequency Identification)标签的传感标签技术,不仅可发挥射频识别具有的身份标识度高、响应速度快、读取距离远等特点,还可以对温度、压力、声波等物理参数进行无线跟踪与监测[4-7]。RFID传感标签技术在短距离通信方面有着其优势,具有通信协议简单、可靠性高、保密性能好,时延短,成本低等优点[8-10]。

本文基于RFID传感标签技术,设计了由温度传感标签、读写器、电涡流传感器、数据采集卡和上位机组成的数控机床热误差监测系统,并与工厂现有检测设备进行了精度对比实验。

1监测系统原理

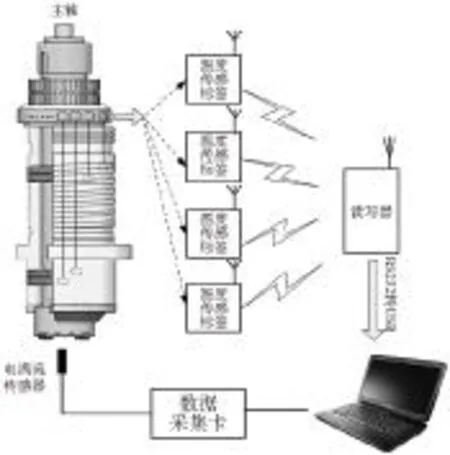

如图1所示,设计的数控机床主轴热误差监测系统主要由温度传感标签、读写器、电涡流传感器、数据采集卡及上位机等组成。将温度传感标签粘贴在主轴测点表面上,电涡流传感器位于主轴端面轴中心延长线上。传感标签内的微处理器将采集的温度信号经信号调理电路处理后与标签地址一起传输给读写器,读写器再将信号通过RS232-USB转接口传输给上位机;电涡流传感器采集的热位移信息通过数据采集卡传输给上位机;上位机再对获取的温度测点数据和热变形进行统计相关分析。

图1 监测系统示意图

2系统硬件设计

2.1传感标签和读写器

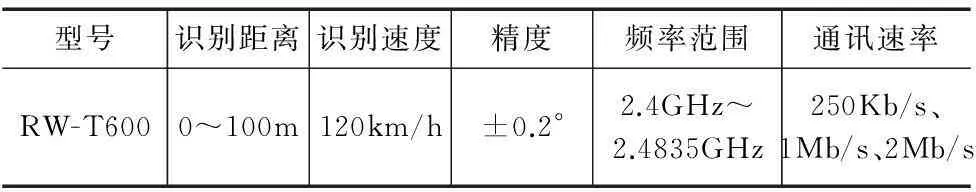

考虑到公司生产的数控加工中心使用时主轴温升一般不超过20℃,机床最大外形尺寸为19000×7500×6250mm,要求测试精度在±0.5°内,因此综合考量后,选取上海仁微电子公司的RW-T600型高精度温度传感标签和RW-R802型读写器。

该传感标签采用“主动或被动方式”进行工作,标签主动发射信号或由读写器的指令触发后发射信号,且其发射和测温频次可调。标签按预定频次或读写器指令检测环境温度并向读写器发射ID和温度信息,当温度超越设定上下限时,可通过内置蜂鸣器告警。其主要技术参数如表1。

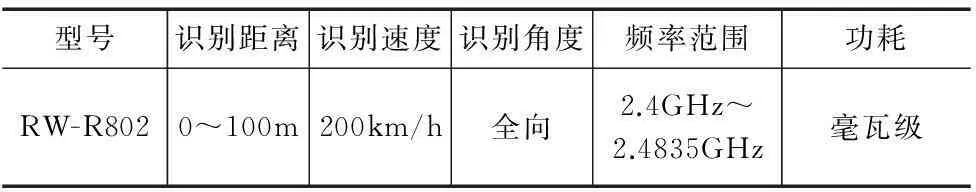

该读写器的工作模式为“被动或主动式”,一般应用时读写器处于接收状态,实时接收“主动式”有源电子标签发出的信号,并将接收到的数据转送到后台管理系统中。在读写器的有效识别范围内有源电子标签以最高200km/h的速度运行时,可以保证稳定识别,这一特性可完全保证高低速运动状态中的人员、物品的身份识别。此外,该读写器还能够同时读取500张以上的有源电子标签,识别准确率达99.999%。其技术特性如表2。

表1 RW-T600主要技术指标

表2 RW-R802主要技术指标

2.2电涡流传感器

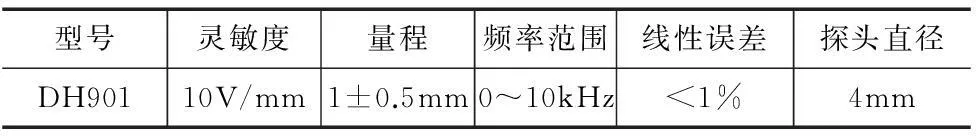

由于电涡流传感器在测量范围内具有良好的线性特性,且体积小、灵敏度高、价格适中,因此常被用于对一些机械的位移、振动、轴转速等参数进行长期实时监测。本文选取东华测试有线公司的DH901电涡流传感器。该传感器长期工作可靠性好、灵敏度高、抗干扰能力强、响应速度快、不受油水等介质的影响,其主要包括探头、前置器、延伸电缆。该传感器的主要技术指标如表3。

表3 DH901主要技术指标

2.3数据采集卡

由于测试现场需要实时采集电涡流传感器的信号,并实时传输给上位机,而USB数据采集卡携带方便,更适应车间现场的位移采集。本文选取美国MCC公司的USB-1208LS采集卡,并且该采集卡内部自带了MCC ULx for LabVIEW虚拟仪器(VIs)驱动库,可以开发基于LabVIEW的数据仪表、数据采集、控制应用。其主要技术参数如表4。

表4 USB-1208LS采集卡主要技术指标

3系统软件设计

3.1软件总体设计

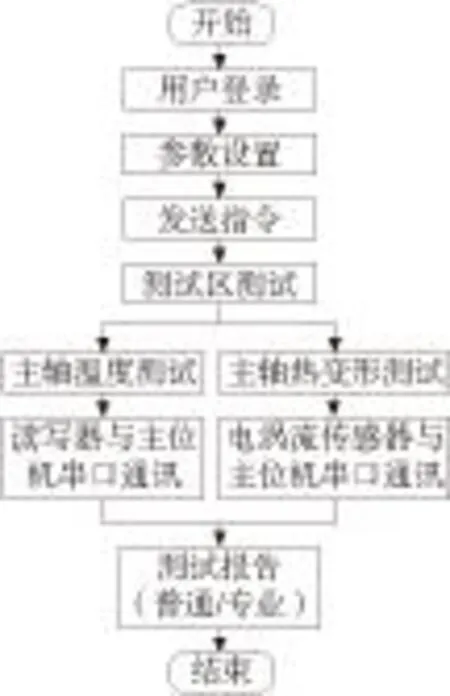

采用LabVIEW8.6开发平台进行系统软件设计,具体工作流程如图2,设计的软件主要包含参数设置模块、传感标签通讯模块、电涡流传感器通讯模块、测试报表模块等。

图2 软件系统功能流程图

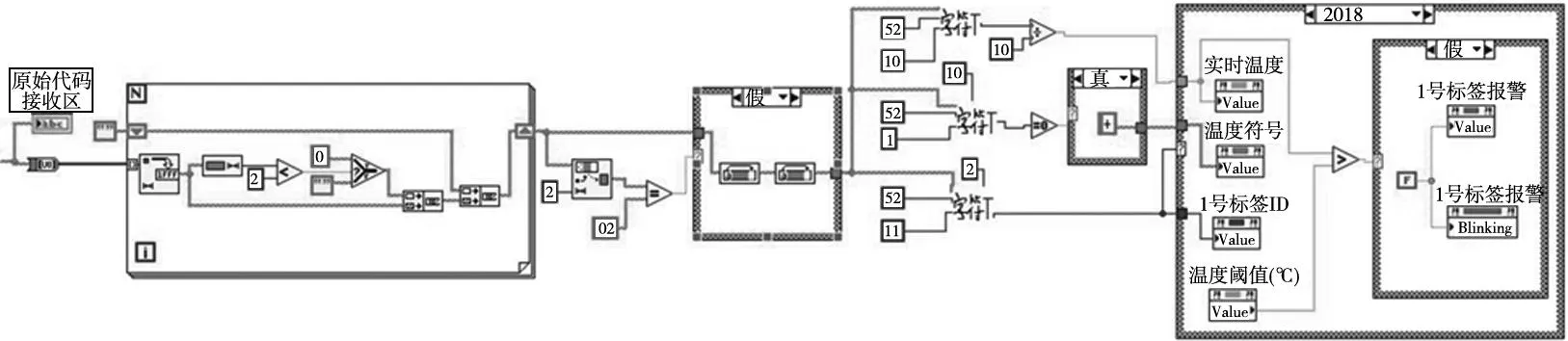

3.2传感标签通讯模块设计

由于传感标签感测的信号经读写器收发后传输给上位机,而所购买的读写器支持RS232模式通讯,因此通过RS232—USB转接头将读写器通讯转化为USB通讯模式,其程序框图如图3所示。但是产品化的读写器在传输给上位机数据时,显示的是一连串的动态连续16进制代码,该代码包含标签的类型、ID、温度值等信息,因此为了更好的后续数据处理,需要根据厂家提供的代码协议将有用的代码信息解析出来。解析程序如图4所示。

图3 传感标签通讯程序框图

图4 数据解析程序框图

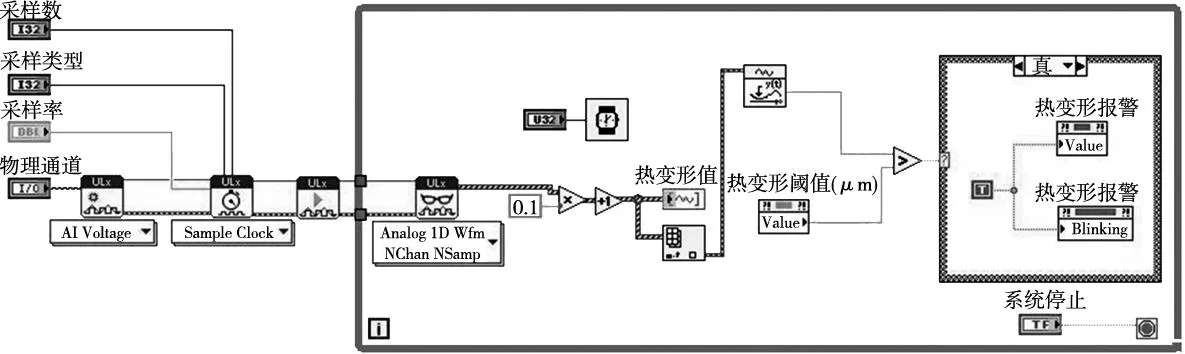

3.3电涡流传感器通讯模块设计

电涡流传感器采集的热位移主要是通过USB数据采集卡进行采集,编程时,首先,通过InstaCal对采集卡进行配置,然后,根据采集卡内部自带的MCC ULx for LabVIEW虚拟仪器(VIs)驱动库对采集卡进行调用,最后,根据厂家提供的电涡流采集的电压与位移之间的转化关系对采集的电压进行转化,以实时显示热变形。具体程序框图如图5所示。

图5 热变形监测程序框图

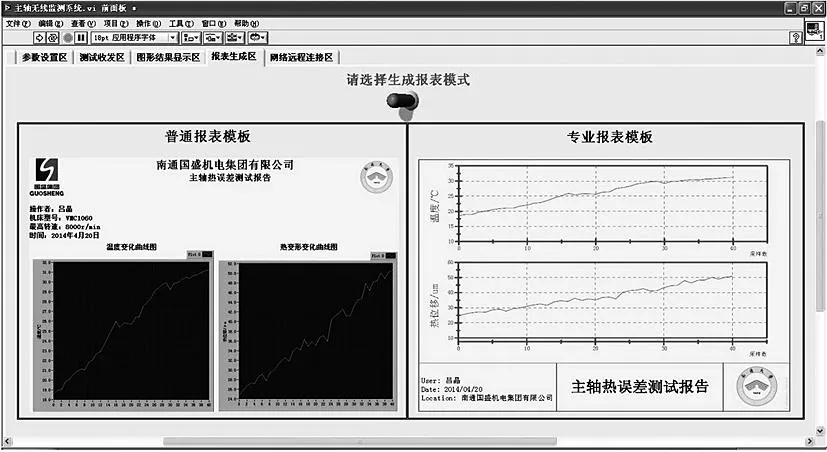

3.4测试报表模块设计

报表生成是一个完备的自动化测试系统的重要功能,也是现代专业测试软件的重要组成部分。随着计算机和虚拟仪器技术的发展,传统地依靠仪器的简单结果输出正在被计算机自动计算和报告生成所取代,许多用户在检测完之后都需要提供完善的报告信息。

目前,常用的生成报表的方法有四种:①使用Report Generation类函数生成报表;②使用File I/O类函数生成报表;③利用专门的电子表格处理软件生成报表;④使用Report Generation Toolkit生成报表。

本文结合公司实际需求设计了基于Report Generation类函数的普通报表和基于Report Generation Toolkit的专业报表。其中Report Generation类函数中的基本报表模块,可以生成LabvIEW的标准报表或HTML网页格式的报表,该模块可方便的对报表进行配置,省去了配置模块的编写及调试。根据上述编程设计,在软件界面中提供两种报表生成,其程序前面板如图6所示。

图6 报表程序前面板

3.5其它模块设计

登陆模块的设计主要是为保护软件使用权,用户在使用前,需要输入用户名、密码以及机床型号。

参数设置模块是针对读写器、电涡流传感器以及测试条件涉及的参数进行设置,因此,基本参数应包括串口资源、通信的波特率、数据位、校验位、停止位等。另外,测试条件是基于现场当时测试环境进行设置,主要包括主轴转速、运转时间、冷却条件、热误差阈值、采样间隔以及温度、热变形测试数据保存路径。

4精度实验结果及处理

为验证热误差监测系统的可靠性,采用公司现有的红外测温仪和激光干涉仪对监测系统所采用的温度传感标签和电涡流传感器分别进行精度对比实验。现场测试如图7所示。

图7 热误差产品测试现场

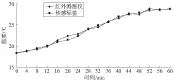

4.1传感标签精度对比实验

实验时,选取一台立式加工中心上的台湾普森(POSA)主轴,在主轴中下端靠近轴承附近选取某一测量点,并将传感标签引出的传感探头贴合于测点处,同时将高精度红外测温仪激光点打在测点处,使主轴转速保持3000r/min,运转60min,每隔4min采样一次,测试结果分别如图8、图9所示。

图8 标签与测温仪测试结果对比

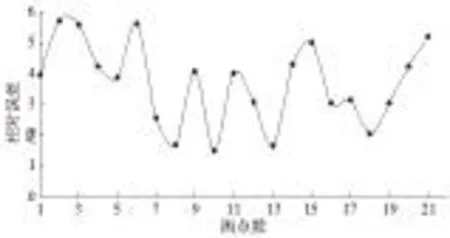

图9 测试结果相对误差

从图8可以看出设计的温度传感标签与红外测温仪测试趋势基本相近,根据图9的结果可以看出两者测试的最大相对误差为4.73%,平均相对误差为1.43%,这说明由温度传感标签和读写器组成的无线传输系统可实现对主轴温度信号的正确获取与无线传输,并具有较高的测量精度。

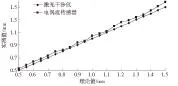

4.2电涡流传感器精度对比实验

选取上述温度测试的主轴,控制其转速为3000r/min,分别采用电涡流传感器DH901和英国雷尼绍的激光干涉仪XL-80对主轴轴向进行热变形测试。由于电涡流传感器的量程为1±0.5mm,因此测试时,控制操作面板使主轴底端端面距测试仪器初始距离为0.5mm,并逐次递增0.05mm进行数据记录,其中电涡流传感器直接固定在工作台上,采集的位移信号通过数据采集卡传输给上位机,而激光干涉仪测试则需要在主轴和工作台上分别安装测量镜和参考镜,其中,一个光学组件保持静止不动,另一个光学组件沿主轴向上移动,经反射后可由上位机专用软件处理得到测量结果。其测试结果分别如图10、图11所示。

从图中可以看出,电涡流传感器与激光干涉仪测试结果非常接近,最大相对误差为5.69%,平均相对误差为3.67%,这说明所选用的电涡流传感器测量精度满足热位移现场测试需求。

图10 电涡流传感器与激光干涉仪测试结果

图11 测试结果相对误差曲线

5结论

基于RFID传感标签技术,设计了一种机床热误差测试系统并在现场进行了实验测试,数据处理分析结果表明,传感标签与红外测温仪的最大相对误差小于5%,电涡流传感器与激光干涉仪的最大相对误差小于6%,在基本不改变精度的前提下,节约了成本,具有应用推广价值。

[参考文献]

[1] 仇健,刘春时,刘启,等. 龙门数控机床主轴热误差及其改善措施[J]. 机械工程学报, 2012,48(21):149-157.

[2] WANG Y C,Kao M C,Chang C P.Investigation on the spindle thermal displacement and its compensation of precision cutter grinders. Measurement,2011,44:1183-1187.

[3] 孙小帅,董辛旻,刘爱国,等. 基于ANSYS的主轴热变形建模与分析[J]. 机械设计与制造, 2011(12):73-75.

[4] 江昌旭,王磊,李桂香,等. 基于RFID的无线多目标温湿度监控系统[J]. 仪表技术与传感器, 2013(5):45-47.

[5] 冯媛,蔡增玉,赵振宇,等. 基于RFID的物流系统安全性研究[J]. 制造业自动化,2014,36 (1):23-25.

[6] 袁江,吕晶,邱自学,等. 基于传感标签的机床直线度无线监测方法及实验[J].仪器仪表学报,2014,35 (6):1378-1384.

[7] Kirsi S,Toni B, Leena U,et al.Reliability Analysis of RFID Tags in Changing Humid Environment. IEEE Transactions on Components Packaging and Manufacturing Technology,2014,4(1):77-85.

[8] Zhu X, Mukhopadhyay S K, Kurata H. A review of RFID technology and its managerial applications in different industries.Journal of Engineering and Technology Management, 2012,29(1):152-167.

[9] 王宇鹏,侯林. 无源标签技术在井下人员定位系统中的应用[J]. 现代电子技术,2010, 33(5):25-27.

[10] 盛明娅,张淼,张丽楠. RFID在农业中的应用[J]. 农机化研究,2012,34(11):198-201.

(编辑李秀敏)

Design of Monitoring System of Thermal Errors for Machine Tool Based on RFID Sensor Tag

YUAN Jiang1,SHEN Ya-feng1, LV Jing1, QIU Zi-xue1, LIU Chuan-jin2

(1. School of Mechanical Engineering,Nantong University,Nantong Jiangsu 226019,China;2.Nantong Guosheng Electromechanical Group Company Ltd., Nantong Jiangsu 226002,China)

Abstract:Due to the problems of wiring and the signal of sensor is easily disturbed,the thermal error monitoring system for CNC machine tools was designed,and it was constituted by sensor tags, readers, eddy current sensor, data acquisition card and PC.The hardware and software of the monitoring system were described in detail.The temperature and thermal deformation can be monitored and showed together by the system.And the location of multiple monitoring points also can be automatically identified.The experimental results show that the maximum relative error of sensor tag and infrared thermometer was less than 5%, and the maximum relative error of eddy current sensor and laser interferometer was less than 6%.

Key words:CNC machine tools; thermal error; sensor tag; monitoring system

中图分类号:TH164;TG506

文献标识码:A

作者简介:袁江(1968—),男,江苏南通人,南通大学教授,硕士,研究方向为机电系统测控技术,(E-mail)yuanjiang68@126.com。

*基金项目:江苏省高校科研成果产业化推进项目(JHZD10-035);南通市"瞪羚企业" 培育计划项目(AA2013016)

收稿日期:2015-04-27

文章编号:1001-2265(2016)03-0108-04

DOI:10.13462/j.cnki.mmtamt.2016.03.030