高效的直线导轨副摩擦力与精度自动化检测方法的研究与实现*

连宇臣,冯虎田,欧 屹

(南京理工大学 机械工程学院,南京 210094)

高效的直线导轨副摩擦力与精度自动化检测方法的研究与实现*

连宇臣,冯虎田,欧屹

(南京理工大学 机械工程学院,南京210094)

摘要:针对滚动直线导轨副验收技术条件,对直线导轨副摩擦力与精度的自动化检测方法进行研究,并设计加工相应的试验装置。首先对比传统的检测方法,研究相对测量与绝对测量两种检测原理。然后根据测量原理选用传感器及设计工装,最后使用PRO/ENGINEER对试验台进行整体三维设计,设计测控系统。试验台加工完成后,验证试验台各项性能参数,分析试验台误差。

关键词:滚动直线导轨副;精度检测;仪器设计

0引言

滚动直线导轨副凭借其摩擦阻力小,行走精度高,使用寿命长等优点在数控系统等自动化加工装置中运用广泛。在高精度的高档数控机床所用导轨副中,国外企业生产的导轨副占据市场约80%的份额,而国内企业生产的导轨副主要面向中低端市场,导致产能过剩,竞争激烈。国内企业生产的导轨副质量与国外企业,例如THK,NSK等相比仍存在一定的差异。在国外,用于测量导轨副性能的试验台研发较早,产品较成熟,且不对外销售,所以国内大部分生产厂家对于导轨副性能的检测水平依然停留在手工检测阶段,国内实验室也没有基于相对测量原理的导轨副精度检测试验台,所以急切需要自主研究一种高效,高精度的检测设备来检验国内企业生产的导轨副的各项性能,故本文着重研究一种高效自动化的检测方法,设计加工试验装置,为滚动直线导轨制造商提供一种全新的检测方法,为产品的改进提供技术支撑。

1常用的检测方法

目前国内常用的检测方法有两种,手动检测及自动化检测。手动检测多见于小型企业,而越来越多的大型企业开始投入使用自动化检测设备。

1.1手动检测

(1)摩擦力检测方法

图1 直线导轨副摩擦力手工测量方法

滚动直线导轨副摩擦力的手动测量方法使用的是弹簧拉力秤,其原理图如图1所示。由于人工操作时拉力方向不能保持与滑块运动方向一致,且运动速度无法保证匀速,故无法真实地反应出滚动直线导轨副在运动时的摩擦力状况。

(2)精度检测方法

图2 直线导轨副精度手工测量方法

运动精度即为空间一点在运动过程中的实际位移与理论位移的趋近程度[1],如图2所示是厂家通常使用的对导轨的精度进行测量的方法。该方法主要依托测量表架,将被测导轨用螺钉固定在检测平台上,把表架的测头放置于滑块顶面基准及侧面基准的中心,将表盘调零后通过手动推动滑块移动固定距离,记录下表盘的偏差值[2]。这种测量方法对检测平台的平面度及粗糙度要求非常高,因为检测平台的精度将直接影响测量的准确度。故这种测量方法检测效率较低,对测试人员操作要求高,重复性也较差。当测量批量生产的导轨时被测导轨需要反复安装在检测平台上,拆卸时较为不便。

1.2自动化检测

(1)摩擦力检测方法

常见的测量原理如下:工控机控制电机带动工作台运动,工作台通过力传感器拉动滑块沿导轨匀速运动。由牛顿力学可知驱动力等于导轨副的动摩擦力,由拉力传感器记录摩擦力数值大小[3],缺点为工装设计不能兼容多种型号导轨,检测效率相对较低。

(2)精度检测方法

2高效的摩擦力及精度检测方法

2.1摩擦力测量原理

将应变式压力传感器安装在工作台面上,测量时通过连杆与被测直线导轨副滑块连接。当伺服电机驱动工作台带动滑块做匀速直线运动时,根据牛顿第一定律,此时做匀速直线运动的滑块所受到的外力之和为零,由此推导出驱动力等于滑块受到的摩擦力,将传感器采集到的信号进行简单处理即可得出滑块实时所受到的摩擦力。

2.2精度测量原理

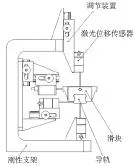

(1)相对测量原理

此方法直接将导轨的底面基准作为参照,如图3所示,设计一个刚性良好的框架,上面安装4个激光位移传感器,分别测量其到滑块顶面,导轨底面,滑块侧面,导轨侧面的距离。

滑块的H及W两个参数计算公式如下:

(1)

记录n组数值,取第一组为初始值可得:

(2)

根据验收技术条件,平行度误差为竖直方向和水平方向的最大偏差值,故可以得出两个方向的平行度误差为[9-10]:

(3)

其中,μH为垂直误差μW为水平误差。

图3 直线导轨副精度相对测量原理

(2)绝对测量原理

此方法将被测导轨副与制造商提供的标准尺寸对比,具体方法为在任意位置与尺寸等于H公称值的标准量块比较,如图4所示,计算公式如下:

ΔHi=(H1i+H22)-(H10+H20)

(4)

测得滑块顶面与导轨底面高度H的尺寸偏差:

μH=MAX(|ΔHi|)

(5)

图4 直线导轨副精度绝对测量原理

与导轨侧面基准同侧的滑块侧面与导轨侧面基准间距离W的尺寸偏差测量原理与竖直方向上相同,可得:

ΔWi=(W10-W20)-(W1i-W2i)

(6)

μW=MAX(|ΔWi|)

(7)

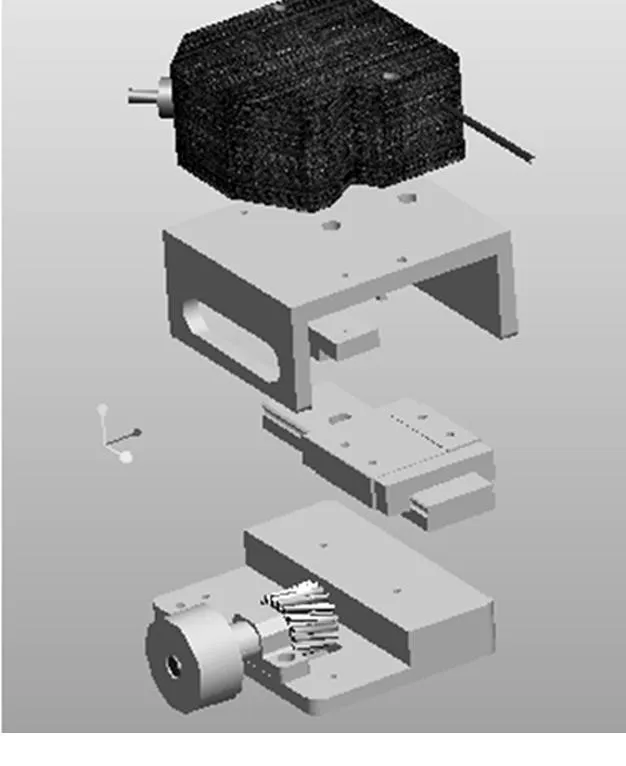

3测试仪器工装结构设计

常见的精度测量自动化测量方式需要将传感器或接收器安装在滑块上,这种方法需要根据不同型号的滑块设计不同的工装,同样也会降低生产效率,提高生产成本。本试验台为激光位移传感器设计了可调节装置,在测量不同型号的滑块时可以调节激光位移传感器到测量面的距离,能够满足激光位移传感器所需的安装距离。调节机构采用斜齿轮及斜齿条调节,采用微型导轨进行导向,结构图如图5所示。

图5 调节机构结构图

刚性支架采用黑色花岗岩制造,具有刚性强,绝缘,美观等特点。激光位移传感器使用光点式传感器头,光源信号为红色半导体激光,测量范围为±3mm,线性度为满量程的±0.02%(F.S.=6mm)。调节机构的整体装配图如图6所示。

图6 精度测量装置装配图

4试验平台搭建

4.1试验台总体结构设计

使用PRO/ENGINEER对试验台进行整体三维设计,效果如图7所示,由伺服电机、减速器、滚轮、齿条及导向导轨构成驱动系统,可实现变速与反向,工控机通过控制卡驱动工作台做直线往复运动,并用光栅尺定位工作台位置。试验台共有传感器6个,其中激光位移传感器4个,压力传感器2个。传感器信号通过数据线接入研华1713数据采集板卡,数据采集板卡通过PCI总线接入工控机,构成一套完整的数据采集系统。床身上布置多个防撞及限位装置,防撞装置采用液压缓冲器及尼龙块,限位装置采用非接触式限位开关,能够在仪器发生故障时及时切断电源,且防止工作台飞车,保障操作人员的安全。床身主体采用黑色花岗岩材料,黑色花岗岩具有较高的刚性及热稳定性,可以减少由于机械变形及热变形带来的误差,同时使整个试验台美观大方。

1.导轨放置架 2.摩擦力测量装置 3.被测导轨副 4.精度测量装置 5.工作台 6.伺服电机 7.减速器 8.滚轮 9.齿条 10.拖链 11.防撞装置 12.床身

图7试验台总体结构

4.2试验台精度分析与验证

图8 试验台实物图

设计中,床身导轨安装面与导轨放置架安装面平行度误差为0.05mm,导轨放置架底面与被测导轨放置面平行度误差为0.05mm,工作台滑块安装面与工作台面平行度误差为0.01mm,根据误差累加原理,可以得出导向导轨安装面与被测导轨放置面的最大误差为0.11mm,在装配过程中,通过调整最终测得工作台面与被测导轨放置面平行度误差为0.02mm。导轨放置架设计直线度误差为0.05mm,装配后实测直线度误差为0.02mm。平行度与直线度误差均满足设计要求。装配完成后的试验台如图8所示。

试验台的各项性能参数如表1所示。

表1 试验平台各项性能参数

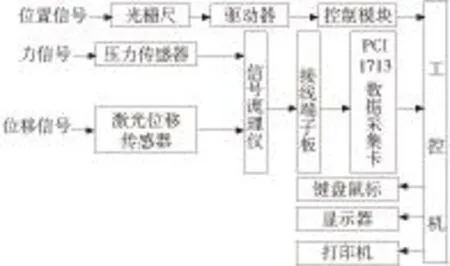

4.3试验台测控系统设计

直线导轨副摩擦力与精度检测试验台检测的信号分为位置信号,力信号,位移信号。首先利用传感器把物理信号转换成电压信号和脉冲信号,再利用数据采集卡及计数器将数据传输到工控机。通过编写软件来控制整个测控系统。其测试原理如图9所示,用户界面使用MFC平台搭建,集运动控制,数据采集,数据处理,数据分析,精度评级于一体,满足测量仪器实时性与可靠性的要求。

图9 测控系统设计

5结束语

导轨以其精度高、定位精度好等优点被越来越多地应用于各种数控机械及自动化设备[9],导轨的行走精度是评定滚动直线导轨副性能的重要参照,本文在对目前常用直线导轨副精度检测方法深入分析的基础上,设计出了直线导轨副摩擦力与精度检测试验台,本试验台采用自动化测量方式,能够快捷准确地测量直线导轨副的各项性能。试验台采用快速安装方式,对于不同型号的导轨有较高的兼容性。其选取高精度传感器,能够精密地分析直线导轨副的摩擦力及精度。本试验台可用于国内各大直线导轨副制造商的生产活动中,对于提高直线导轨副的检测精度及节省检测时间具有较强的实际作用。

[参考文献]

[1] 刘建素, 李准, 郑时雄,等. 滚动直线导轨副误差均化作用理论分析[J]. 华南理工大学学报:自然科学版, 2001, 29(3):43-46.

[2] JB/T7175.4-2006,滚动直线导轨副第4部分:验收技术条件[S].2006.

[3] 李春梅,冯虎田,韩军,等.直线导轨摩擦力测控系统设计[J].机床与液压,2010,38(21):76-79.

[4] 邵兵,慈旋. 基于激光跟踪仪的垂直发射架导轨精度检测方法[J].宇航计测技术,2013,33(3):63-67.

[5] 蒋理兴,彭羽翔,谢会骅,等.基于空间激光牛顿环的导轨检测系统[J].测绘学院学报,2005,22(3):172-174.

[6] 曹录民,辛军良.直线导轨副总成精度测量方法的探讨[J]. 精密制造与自动化,1989(2):73-75.

[7] 李薇.一种滚动直线导轨副精度自动化检测方法[J]. 组合机床与自动化加工技术,2010(3):34-37.

[8] 徐丹,梁医,欧屹,等.滚动直线导轨副运动精度测试与分析方法研究[J].组合机床与自动化加工技术,2015(1):126-129.

[9] 韩丽娟,张立成,王幼勇.机床导轨直线度误差的测量及数据处理[J].煤矿机械,2007,28(9):83-85.

[10] 隋文涛,张丹.机床导轨直线度误差的精确评定[J].工具技术,2007,41(1):111-112.

[11] 陶正苏,印向红,蔡小峰,等.一种直线滚动导轨综合测试仪的研制[J].现代计量测试,1995(3):16-19.

(编辑李秀敏)

Study an Effective Method for Automatic Detection of the Linear Guide’s Friction and Precision

LIAN Yu-chen,FENG Hu-tian,OU Yi

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

Abstract:According to the current technical conditions of the linear guide’s acceptance, we attempt to study a method for automatic detection of the linear guide’s friction and precision, and design appropriate test equipment. Firstly, on the basis of the relative measurement and absolute measurement principle, traditional testing methods should be com- pared in the study. Secondly, according to the measurement principle, the sensors should be selected and the design of the tooling should be finished. Finally, the overall three-dimensional design of the test bench should be completed by using the ‘PRO / ENGINEER’ technology, and design of the monitoring and control system should be finished at the same time.After the test bench is completed, verify test bench’s performance parameters, and analys test bench’s deviation.

Key words:linear rolling guide; the accuracy of detection; instrument design

中图分类号:TH166;TG65

文献标识码:A

作者简介:连宇臣(1990—),男,江苏江阴人,南京理工大学硕士研究生,研究方向为滚动功能部件试验技术、精密机电测控技术,(E-mail)460420171@qq.com;通讯作者:冯虎田(1965—),男,辽宁义县人,南京理工大学教授,博士,研究方向为机器人技术、精密机电测控技术,(E-mail)fenght@mail.njust.edu.cn。

*基金项目:国家科技重大专项(2012ZX04002021)

收稿日期:2015-05-25;修回日期:2015-06-24

文章编号:1001-2265(2016)03-0067-04

DOI:10.13462/j.cnki.mmtamt.2016.03.019