高速铣削天然大理石切削特性研究*

宗宇鹏,吴玉厚,赵德宏

(沈阳建筑大学 机械工程学院,沈阳 110168)

高速铣削天然大理石切削特性研究*

宗宇鹏,吴玉厚,赵德宏

(沈阳建筑大学 机械工程学院,沈阳110168)

摘要:为了给大理石材料表面完整性研究提供充分的依据,使大理石材料高速铣削加工参数得到优化。该实验在不同的切削参数下对大理石试件进行铣削加工,分析了大理石材料的切削机理,采用扫描电镜观察加工后大理石试件表面形貌,分析了加工参数的变化对表面质量的影响。发现随着主轴转速的提高,加工表面质量不断提高,但切削深度的增加,使大理石加工表面质量降低。

关键词:高速铣削;加工参数;大理石;表面完整性

0引言

大理石作为建筑装饰业的主要装饰材料,因其具有稳定的物理性能与化学性能,用于加工各种型材、板材等。大理石属于硬脆性材料,材料的硬度高,塑性很小,抗拉强度也很低,在切削加工时,若想获得理想的加工精度并不是很容易。国内外对脆性材料的切削特性研究较多、起步较早,并归纳总结脆性材料切削机理为三大模型:拉伸断裂类切削机理模型、剪切断裂类切削机理模型、拉剪联合切削机理模型[1]。在国内,沈阳工业大学于晓琳等人采用PCD刀具对干式切削和水溶性冷却液浇注冷却的湿式切削两种切削条件下的高速铣削高体积分数SiCp/Al进行了研究,结果表明,干式切削无论是在工件已加工表面形貌和微观结构,还是在切屑形成及形貌上都好于湿式切削,两种切削条件下均可获得较理想的表面粗糙度[2];西北工业大学姚倡锋等人对高速铣削TC11钛合金的表面粗糙度与表面形貌进行了实验研究,研究表明:采用硬质合金刀具材料加工TC11钛合金时,选用前角为80的刀具时表面粗糙度小,铣削速度优选从314m/min~377m/min范围,每齿进给量优选从0.03mm/z~0.05mm/z范围[4]。在国外,Cha-Haron对车削钛合金的表面完整性进行了研究,结果表明已加工表面存在微观组织的变化和显微硬度的增加,当刀具长时间处于磨损状态加工时,已加工表面存在严重的塑性变形和硬化[11]。虽然国内外在脆性材料加工方面取得了一些关键的研究成果,但目前为止,针对国内外对大理石切削机理的研究还是很少。本文研究以高速铣削天然大理石为例,通过加工对比实验,分析了基于涂层刀具铣削天然大理石工件的切削机理,及不同铣削参数加工的大理石试件表面形貌特征的变化规律,给大理石材料表面完整性研究提供充分的依据。

1大理石断裂机理分析

由于大理石本身就是一种有众多缺陷的脆性多晶体材料,所以在大理石加工过程中破碎区域前端会出现许多随机方向的裂纹源,在线性断裂力学中,应变能释放率G和应力强度因子K是判断裂纹发生扩展的重要判据,根据转换定律和能量守恒定律,当裂纹扩展单位长度时所释放的能量(即应变能释放率G)超过裂纹扩展单位长度时所需要的能量(即裂纹扩展阻力Gc)时,裂纹将扩展,基本条件是:

G>Gc

但是上述裂纹扩展条件在实际使用时不够方便,因此常采用裂纹前端的应力场来表示裂纹扩展条件,在平面应变条件下,裂纹扩展的条件为:

KI≥KIC

式中,KI为应力强度因子;KI为平面应变条件下的临界值。

切削材料在外力的作用下,裂纹尖端附近应力强度因子达到其临界值时,裂纹就会发生失稳扩展,从而导致被切削区材料的断裂。

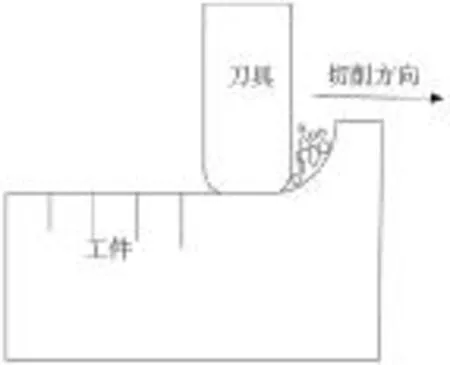

在大理石高速铣削过程中,刀刃附近材料内部的裂纹向刀刃的前下方扩展,裂纹扩展过程为1-2-3-4,如图1所示,最终穿过自由表面而结束。

图1 大理石裂纹扩展过程

阶段1发生在刀刃附近的材料内部,是由于较大的张应力产生裂纹和裂纹的扩展过程(G>Gc)。裂纹扩展的速度比刀具前进的速度要快得多,在达到某一距离后停止。对于大理石这类硬脆材料,裂纹产生的位置取决于刀刃前方材料内的应力分布状况,多数位于刀刃前下方的区域。阶段2是一度停止的裂纹的再扩展过程。再扩展的最初方向取决于裂纹前端特定的应力场,一般在一度停止的裂纹延长线下方,之后就沿着再扩展之前的最小主应力方向进行。在再扩展过程中,刀具前刀面前方的一部分材料(A部)突然破碎,由于特定应力场发生改变,裂纹开始向上转折进入第3阶段,之后沿着裂纹转折前的最小主应力方向继续扩展。裂纹上部(B部)的材料破碎,裂纹进入第4阶段。此时,由特定的应力场确定的扩展方向及最小主应力方向都指向前上方,裂纹穿过上部的自由表面,形成粒状、片状切屑。

在铣削加工时,裂纹的扩展过程从1开始到4结束,但不一定要经过2、3阶段。从1、2到4或从1突然转向4都是可能的。如果裂纹上方的材料能够早一些去除,裂纹就不会再向下方扩展,就可以得到较好的加工表面;如果裂纹向前下方的扩展最初就不曾发生,或者即使发生也非常短暂,那么就可以获得更好的加工表面。

2大理石切削机理分析

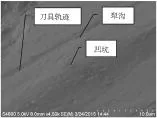

利用CVD涂层刀具切削天然大理石时,可以观察到被切削大理石在刀刃挤压作用下,在刀刃附近产生裂纹。裂纹先向前下方扩展,深度超过切削深度;然后一边前进一边向上方扩展,最后穿过上方自由表面,这时,形成较大的薄片切屑,并在表面上留下沟痕,这种情况称为大规模挤裂;如果在这种状态下继续切削实际切除的只是崩碎后的残留部分,这时发生小规模挤裂,生成切削表面较为平滑的部分,如图2所示,在小规模挤裂发生之后,刀刃前方的材料就形成与切削表面近似垂直的形状,切削深度再次增大,切削该部分材料时,将再次发生大规模挤裂。大规模挤裂与小规模挤裂交替进行,工件材料就这样被切除,加工表面形成,如图3所示,采用日立S4800扫描电镜高倍观察加工表面后可以发现,在刀轨旁边存在大量分子团,这是由于较大的薄片切屑被挤裂形成的分子颗粒聚集在一起。

图2 大理石材料的去除过程

图3 大理石切屑形貌

大规模挤裂和小规模挤裂的交替过程也可用四个阶段来描述:

(1)大规模挤裂阶段:在该阶段发生大块破碎切除,形成片状或颗粒状切屑,同时在加工表面上形成大而深的凹坑。

(2)空切阶段:刀具在大凹坑上方行进,与材料不接触,相当于空切。

(3)小规模挤裂阶段(微小块破碎切除):刀具继续前进,与带有斜坡的坑壁接触,进一步切削。由于实际切厚很小,只发生小规模挤裂和微小块破碎切除,形成粉末状切屑,在加工表面上形成很浅的凹坑。

(4)小规模挤裂阶段(次小块破碎切除):由于坑壁呈斜坡状,进一步切削,切削厚度逐渐增加,切离的材料块较前一阶段增大,在加工表面上形成的凹坑也较前一阶段略大略深。

(3)、(4)阶段也可进行多次,直至下一次大规模挤裂发生。

一般来说,小规模挤裂发生在切削深度较小的情况下,或发生在大规模挤裂之后切削深度变小的情况下。此时,刀具前方的材料发生细微的破碎,形成粒状或粉末状的切屑。发生破碎的边界,与刀具前刀面前方材料的最大剪应力面的位置相一致。因此,可以认为破碎是由于剪应力引起的。另外,由于刀刃后方的材料内存在有拉应力,可能会产生与表面大体相垂直的裂纹。

3实验分析

3.1试验条件

机床:异型石材车铣复合数控加工中心,日立S4800扫描电镜,刀具采用直径为6mm的CVD球头刀,工件材质:试验采用天然大理石,形状为环形,其中内径尺寸50,外径尺寸100,如图1所示,吸水率为0.16%、体积密度为2800kg/、抗弯强度10.3MPa、抗压强度1072MPa,冷却方式:外部水冷。天然大理石的主要成分如表1所示。

(a)日立S4800扫描电镜 (b)HTM50200数控加工中心

(c)大理石试件

成分质量分数方解石90%白云石5%蛇纹石2%石灰石1%其他2%

3.2实验方案

径向切宽ad=10mm,轴向切深ap=2、4、6、8(mm),主轴转速n=2000、4000、6000、8000(r/min),每齿进给量fz=0.05mm/z。

将天然大理石试件在不同的工艺参数组合下沿内孔壁进行圆周铣削(减小轴向力),把加工后的试件表面用水刀切下来,经过除尘、干燥后用SEM扫描电镜观测表面形貌。

3.3铣削工件表面形貌分析

图5为大理石材料已加工表面形貌的高倍SEM照片,通过观察加工表面能够发现,加工后工件表面产生表面纹理,它是工件与铣刀相对运动后最终形成的表面形貌,清楚地映射出了铣刀切削刃的运动轨迹。从图易看出,工件表面上复刻了刀具切削刃形状,在刀具的切削轨迹上分布着沿切削运动方向细小的沟槽,其的产生有两个方面的原因:一是刀具磨损表面上粗糙沟槽在工件切削表面上的复刻,二是刀具表面上硬质点对工件切削表面的犁耕。犁垄不但影响到已加工表面粗糙度,而且还反作用于刀具表面,使附加沟槽产生在刀具表面上,使刀具磨损加剧,形成恶性循环。已加工表面上存在着颗粒脱落留下的不规则凹坑,加工中,有些颗粒破碎,另一些碎屑拔出形成凹陷,有些颗粒被刀具推挤在加工表面耕犁形成犁沟,这些颗粒可能脱落或被刀具压入表面,产生上述现象是由于在高速切削过程中,材料受到强烈的挤压和摩擦,粘结相发生塑性变形,表层晶粒间的某些粘结相被挤出,随着粘结相的流失,破坏了稳定的骨架,使某些颗粒不断拔出,晶粒脱落和相挤出使加工表面的微观结构呈现孔洞。

图5 大理石表面形貌高倍SEM照片

图6为不同转速铣削表面处放大50倍的表面形貌。能够发现转速从n=2000r/min至变化,切削深度(ap=2mm)和进给速度恒定时铣削表面同一区域的表面加工质量随着转速的增加呈减小趋势,如图4所示。切削深度从ap=2mm至ap=8mm变化时的表面加工质量整体上呈下降趋势。

在切削过程中,传递给工件的热量与切削力的综合作用直接影响着工件的表面加工质量。一方面,高速铣削时,随着转速的升高,切削功率增加,单位时间产生的热量相应地增加,因此切削温度提高,软化了切屑底层,形成了很薄的微熔层,从而抑制加工表层材料的粘着和脱落,导致表面在反复碾压作用下趋于光滑,刀具与切屑的摩擦系数降低,这时切屑变形时间减少,也导致切屑变形系数降低,因而,切削力减小,减少了粘结相的塑性变形,使得晶粒牢固紧凑,减少了晶粒的脱落、拨出,不仅减少了凹坑的产生,而且减少了晶粒对加工表面的耕犁;另一方面,由于切削速度增大时基体材料应变率增大,基体还来不及变形,颗粒就被切断而不是拔出,因此减少了凹坑和裂纹的产生;此外,由于转速的增加,切屑去除速度加快,大部分热量被切屑带走,所以加工后表面残余应力降低,减少了裂纹的产生。如前所述,高速铣削过程中,随着转速的提高,传递给工件的热量作用与切削力持续削弱,零件表面光洁度也随之降低。

n=2000r/min n=4000r/min

n=6000r/min n=8000r/min

随着切削深度的增加,在进给量恒定的前提下,切削面积增大,切削力增加,加剧了刀具与工件表面的摩擦,粘结相发生严重的变形,导致晶粒剧烈的脱落、拔出,产生了较多的凹坑与裂纹,加工表面由耕犁所产生的犁沟也增加,因此表面光洁度降低。

4结束语

(1)高速铣削大理石材料时,大规模挤裂和小规

模挤裂交替进行。

(2)在试验参数范围内,转速从2000r/min至8000r/min,铣削表面粗加工质量呈下降趋势,切削深度从ap=2mm至ap=8mm变化时的表面加工质量整体上呈下降趋势。

(3)切削深度的增加导致切削力的增加,而切削速度的增加是切削力降低。

[参考文献]

[1] 赵恒华,蔡光起,高兴军. 超高速冲击磨削天然大理石磨削机理研究[J]. 中国机械工程,2006,17(4):677-680.

[2] 于晓琳,黄树涛,赵文珍,等. 高速铣削高体积分数SiCp/ Al复合材料表面形貌及切屑机制的研究[J]. 中国机械工程,2010,21(5):519-523.

[3] 李国宾,关德林. 磨合表面形貌特征参数的提取及分析[J]. 摩擦学学报,2007,27(2):156-160.

[4] 姚倡锋,张定华,黄新春.TC11 钛合金高速铣削的表面粗糙度与表面形貌研究[J]. 机械科学与技术,2011,30(9):1573-1578.

[5] 杜随更,吕超,任军学. 钛合金TC4高速铣削表面形貌及表层组织研究[J]. 航空学报,2008,29(6):1710-1715.

[6] 杨振朝,张定华,姚倡锋. TC4钛合金高速铣削参数对表面完整性影响研究[J].西北工业大学学报,2009,27(4):538-543.

[7] 胡金平.超高速铣削表而特征的研究[J].机械设计与制造,2006(5):93-94.

[8] 张雷.高速铣削表而粗糙度的研究[J].组合机床与自动化加工技术,2002(12):21-24.

[9] 徐进,叶邦彦,郭志敏,等.高速切削工件表而微观形貌特征研究[J].五邑大学学报,2005, 19(1):58-62.

[10] Davim P J. Design of Optimization of Cutting Parameters for Turning Metal Matrix Composites Based on the Orthogonal Arrays[J].Journal of M,terials Processing Technology, 2003, 132( 1/ 3):340-344.

[11]Che-Haron C H, Jawaid A. The Effect of Machining on Surface Integrity of Titanium Alloy Ti-6%Al-4%V[J]. Journal of Materials Processing Technology, 2005,166,188-192.

(编辑李秀敏)

Study on Natural Marble Cutting Characteristics under High-speed Milling

ZONG Yu-peng,WU Yu-hou,ZHAO De-hong

(School of Mechanic Engineering,Shenyang Jianzhu University,Shenyang 110168,China)

Abstract:To provide the research of surface integrity of marble material with adequate basis,and make the high speed milling parameters of marble material optimized.this experiment mill the marble specimen under different cutting parameters,analyze the cutting mechanism of marble material, obsever proces-sed marble specimen surface morphology by SEM,and analyze the influence of processing parameter change on the surface quality. Founding that with the increase of spindle speed, the processing surface quality was enhanced unceasingly, but with the increase of cutting depth, the marble processing surface quality was becoming low.

Key words:high-speed milling; machining parameters; marber; surface intergrity

中图分类号:TH166;TG506

文献标识码:A

作者简介:宗宇鹏(1990—),男,辽宁建平县人,沈阳建筑大学硕士研究生,研究方向为数字化制造技术与应用,(E-mail)1290975102@qq.com;吴玉厚(1955—),辽宁海城人,男,沈阳建筑大学教授,博士生导师,研究方向为精密加工技术、数控装备及技术,(E-mail)wuyh@sjzu.edu.cn。

*基金项目:国家自然科学基金资助项目(51375317);辽宁省自然科学基金项目(2014020069);教育部创新团队计划(ITR1160)

收稿日期:2015-05-23;修回日期:2015-06-24

文章编号:1001-2265(2016)03-0033-04

DOI:10.13462/j.cnki.mmtamt.2016.03.009