加氢轻循环油裂化反应规律研究

任 飞,邓景辉,沙 昊,朱玉霞

(中国石化石油化工科学研究院,北京 100083)

加氢轻循环油裂化反应规律研究

任 飞,邓景辉,沙 昊,朱玉霞

(中国石化石油化工科学研究院,北京 100083)

以加氢轻循环油(LCO)为原料,采用含Y型分子筛、活性中孔材料以及含β或MFI结构分子筛的不同类型催化剂在小型固定流化床ACE Model R+装置上进行裂化反应实验,考察不同类型催化剂对加氢LCO中各组分的转化能力,并考察反应条件对加氢LCO裂化反应的影响。结果表明:采用含高活性Y型分子筛的催化剂能够得到较高的汽油收率及C6~C9芳烃收率,有利于提高汽油辛烷值或者获得较多的苯、甲苯、二甲苯等化工产品,但反应过程同时会生成双环及多环芳烃,抵消了部分加氢前处理的效果;反应温度和剂油比对加氢LCO裂化转化率影响较小;汽油收率随反应温度的提高而降低,剂油比对汽油收率的影响较小;提高反应温度会促进重质产物的生成,而提高剂油比则会抑制重质产物的生成;反应温度和剂油比的提高均有利于增加汽油中芳烃含量。

加氢轻循环油 催化裂化 催化剂 Y型分子筛

近年来,环保立法越来越严格,新的柴油标准对柴油产品的硫含量、芳烃含量和十六烷值提出了更为严格的要求。北京已经率先执行类欧Ⅴ排放标准的北京地方车用柴油标准DB 11/239—2012,其中要求柴油产品硫质量分数不大于10 μgg、十六烷值不小于51、多环芳烃质量分数不大于11%[1]。催化裂化轻循环油(LCO)通常作为一种质量较差的柴油调合组分与直馏柴油调合后出厂,或作为燃料油直接使用。LCO的总芳烃质量分数高达80%,其中萘系双环芳烃占总芳烃质量的70%左右,单环芳烃和三环芳烃各占15%左右;硫质量分数为0.2%~1.5%,氮质量分数为100~750 μgg,十六烷值只有15~25,着火性能差。随着市场需求和环保要求的发展变化,LCO作为柴油调合组分的可能性越来越小[2-3]。

为了提高催化裂化柴油的质量,各研究机构及炼油企业进行了包括加氢精制和加氢裂化等方面的多种尝试,加氢处理和催化裂化组合技术受到人们的重视。对汽油来说,芳烃是其提高辛烷值的有利组分。因此,如果将LCO适度加氢,将其中的多环芳烃饱和成单环芳烃或环烷烃,然后在催化裂化条件下进行开环和侧链断裂反应,就可得到较多的单环芳烃进入汽油馏分中,从而提高汽油的辛烷值或者获得较多的苯、甲苯、二甲苯(BTX)等化工产品。自20世纪80年代以来,Ashland Oil Inc公司[4]提出采用加氢和催化裂化组合技术由催化裂化循环油生产富含芳烃的汽油;ExxonMobil公司[5-7]也有多篇专利涉及对LCO先加氢处理再裂化的组合工艺技术;中国石化石油化工科学研究院[8-9]对加氢LCO催化裂化生产轻质芳烃进行了分子水平的研究。通过加氢-催化裂化组合技术由LCO生产富含芳烃的高辛烷值汽油或BTX的工艺中,关键技术特征在于控制加氢饱和度和催化裂化的操作苛刻度,同时催化裂化过程中使用不同的催化剂对加氢LCO的转化深度和产物选择性也有巨大影响。本课题根据加氢LCO的组成特点,在小型固定流化床ACE Model R+装置上考察不同类型催化剂对加氢LCO中各组分的转化能力,并考察反应条件对加氢LCO裂化反应的影响。

1 实 验

1.1 原料油

试验原料为两种不同加氢深度的催化裂化柴油HLCO-1和HLCO-2,分别代表深度和适度加氢LCO,其主要性质见表1。从表1可知:HLCO-1和HLCO-2的氢质量分数分别为13.1%和11.0%;HLCO-1的环烷烃质量分数非常高,达到62.7%,而HLCO-2只有13.3%,与之相对应,两种原料油中单环芳烃的质量分数也有较大的差别,分别为17.4%和56.1%;HLCO-1中双环以上芳烃的质量分数较低,为2.8%,而HLCO-2则达到了19.8%。因此,随着加氢深度的增加,多环芳烃向单环芳烃及环烷烃的方向转化。

表1 两种加氢LCO的性质

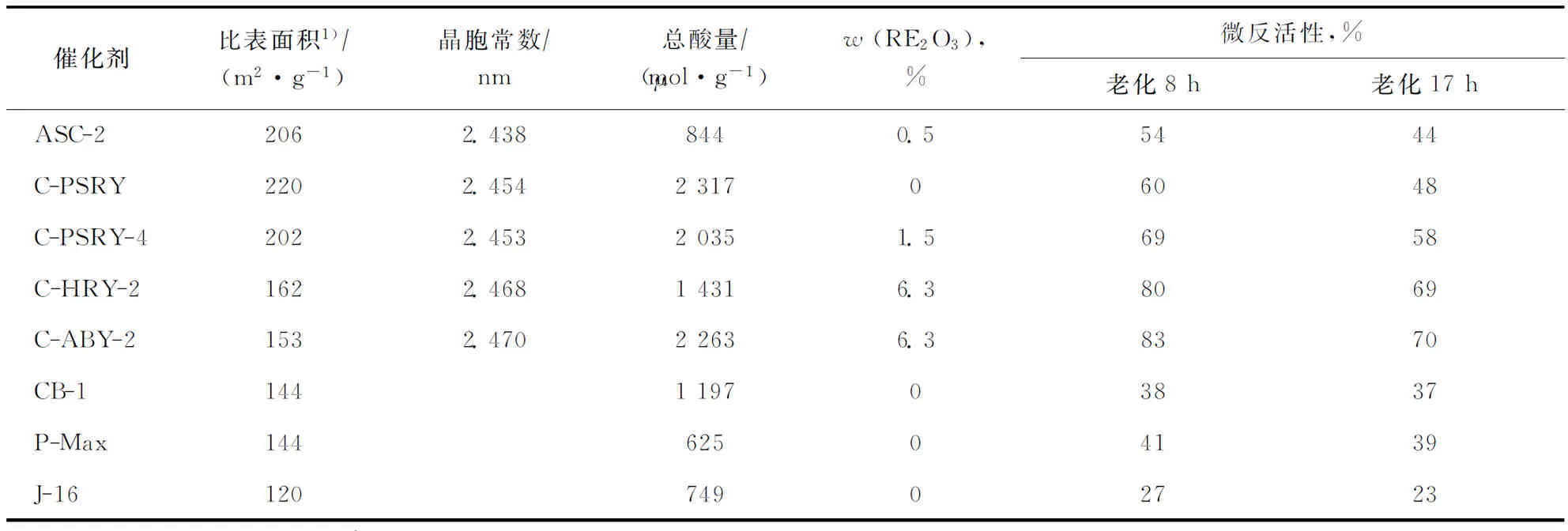

1.2 催化剂

试验中选用8种不同的催化剂,其主要性质见表2,其中ASC-2,C-PSRY,C-PSRY-4,C-HRY-2,C-ABY-2为常规催化裂化催化剂,主要区别在于所含Y型分子筛的超稳化程度及稀土含量不同,C-HRY-2和C-ABY-2的晶胞常数大,稀土含量高,ASC-2中所含的分子筛经过了深度超稳化处理,晶胞常数小,C-PSRY和C-PSRY-4的晶胞常数适中,C-PSRY-4中含有稀土,而C-PSRY中不含稀土;CB-1催化剂中含有β分子筛,P-Max为含有MFI结构分子筛的增产丙烯助剂,J-16为含有活性中孔材料的催化剂。由表2可以看出,含有Y型分子筛的催化剂具有较高的比表面积和总酸量,微反活性较高,含有活性中孔材料的催化剂的比表面积和微反活性较低,含β或MFI结构分子筛的催化剂的比表面积和微反活性介于上述两种类型催化剂之间。

1.3 催化剂评价方法

催化剂的性能评价在小型固定流化床ACE Model R+装置上进行,催化剂装填量为9 g,所用催化剂预先在800 ℃、100%水蒸气条件下老化8 h或17 h。反应条件为:温度500~600 ℃,质量空速8 h-1,剂油质量比3~8。以不同加氢深度的加氢LCO为原料油进行裂化反应,之后对催化剂进行在线烧焦再生。试验所得裂化气由Agilent 7890气相色谱仪分析其组成;液体产物在另一台Agilent 7890气相色谱仪上进行模拟蒸馏分析,沸点低于221 ℃的组分作为汽油馏分,221~343 ℃组分作为LCO馏分,343 ℃以上组分作为重油馏分;液体产物的详细烃族组成采用质谱仪进行分析。根据焦炭、气体产物、液体产物的总量及组成进行物料衡算,并计算转化率及产物分布。

表2 催化剂的主要性质

1) 催化剂在800 ℃、100%水蒸气条件下老化8 h后的比表面积。

2 结果与讨论

2.1 不同类型催化剂对加氢LCO裂化反应的影响

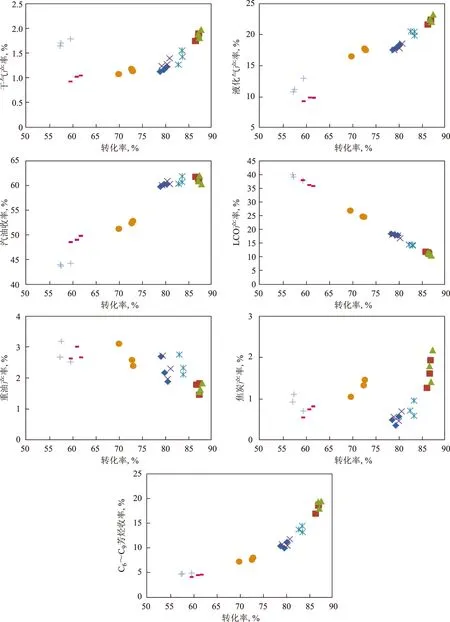

2.1.1 ACE评价结果 以深度加氢的HLCO-1为原料,采用8种不同催化剂分别进行裂化反应实验,反应温度为510 ℃,评价结果如图1所示。由于含Y型分子筛的催化剂活性比其它催化剂高很多,因此在相同反应条件下转化深度也较高。为了便于比较,对于含Y型分子筛的催化剂,剂油质量比选择3;而对于其它催化剂,剂油质量比选择10。从图1可以看出:尽管剂油比较低,5种含Y型分子筛的催化剂上LCO裂化产物中汽油收率仍高于其它3种催化剂;对于含Y型分子筛的催化剂,在晶胞常数越大且稀土含量越高时,干气、液化气和焦炭的产率越高,大于221 ℃馏分的产率越低,而C5~221 ℃的汽油馏分收率则比较接近,这是由于催化剂的活性不同造成原料油转化深度不同的缘故。

图1 HLCO-1 在不同催化剂上的裂化反应结果■—老化8 h; ■—老化17 h。a—ASC-2; b—C-PSRY; c—C-PSRY-4; d—C-HRY-2; e—C-ABY-2; f—CB-1; g—P-Max; h—J-16

C6~C9芳烃代表汽油馏分中主要的单环芳烃,包括苯、甲苯、二甲苯、乙苯等,汽油中存在这些组分时能够显著提高辛烷值,这些组分还可以用作化工原料,是本研究的主要目标产物。由图1可以看出,含大晶胞Y型分子筛的催化剂具有较高的活性,汽油收率很高,同时汽油中C6~C9芳烃含量也较高,因此C6~C9芳烃收率也很高。

图2为在510 ℃、不同剂油比条件下,8种催化剂(老化8 h)上HLCO-1裂化产物分布随转化率的变化规律,其中含Y型分子筛的催化剂评价试验中剂油质量比为3,4,6,其余3种催化剂评价试验中剂油质量比为6,8,10。从图2可以看出,尽管含Y型分子筛的催化剂评价试验所采用的剂油比较低,但所得到的转化率仍远高于其它3种催化剂。与常规FCC原料不同的是,当采用加氢LCO为原料时,转化率对剂油比的改变不敏感,剂油比的增加仅使转化率小幅度地提高,而催化剂改变对加氢LCO转化的影响则显著得多。对于大多数催化剂,各种产物产率与转化率之间存在较好的曲线拟合关系,随着转化率的提高,干气和液化气产率提高,在转化率较低时汽油收率也随之提高,但活性最高的两个催化剂(C-HRY-2及C-ABY-2)上出现了汽油过裂化现象,即汽油收率随着转化率的增加呈降低的趋势。汽油中的C6~C9芳烃收率随转化率的提高而提高,所有数据点均可拟合在一条较平滑的曲线上。对于未转化的LCO,其产率和转化率之间具有非常好的线性关系。由于原料中并不含重油馏分,因此裂化产物中的重油为原料经氢转移或缩合等反应生成,其产率较低,不同催化剂之间差别不大,其中C-HRY-2及C-ABY-2催化剂上重油产率最低。含Y型分子筛的5个催化剂上的焦炭产率可以拟合为一条曲线,且当转化率达到较高程度(大于85%)时,焦炭产率急剧增加,这与常规FCC原料裂化的规律类似,而其它3种催化剂上焦炭产率的绝对值虽然较低,但考虑到其转化率也较低,因此其焦炭选择性仍然较差。

图2 不同催化剂上裂化产物分布与转化率的关系◆—ASC-2; ■—C-HRY-2; ▲—C-ABY-2; ×—C-PSRY; —C-PSRY-4; ●—CB-1; +—P-Max; -—J-16

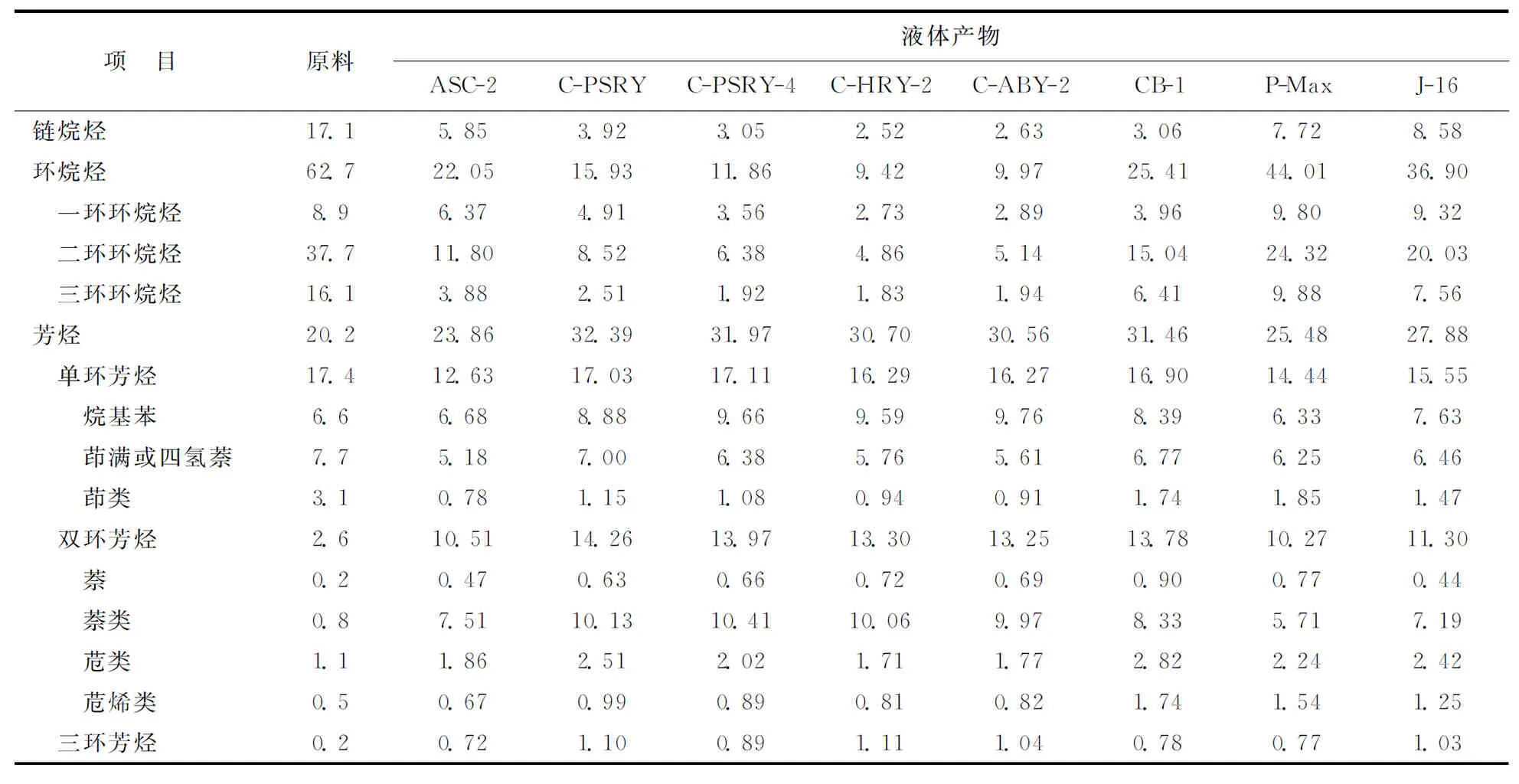

2.1.2 加氢LCO裂化液体产物的质谱分析结果为了进一步考察液体产物中的烃族组成情况,特别是双环及多环芳烃的组成,采用质谱分析法对经过8 h老化的催化剂上HLCO-1裂化反应的液体产物进行了分析,并计算160 ℃以上馏分中各种烃类产物的分布,结果如表3所示。从表3可以看出:在相同馏程范围内,与原料油相比,使用不同催化剂进行裂化反应后得到的液体产物中链烷烃及环烷烃含量均明显降低,说明在催化裂化条件下链烷烃和环烷烃容易发生转化;芳烃含量总体呈增加趋势,单环芳烃含量降低,双环芳烃及三环芳烃含量则呈增加趋势,特别是双环芳烃含量显著增加。双环芳烃含量的增加主要是由于单环芳烃或环烷烃发生氢转移或缩合反应的结果,是LCO加氢的逆向反应,在裂化反应过程中应当尽量避免此类反应的发生。

若以汽油中C6~C9芳烃的收率来表示原料油中单环芳烃的表观裂化深度,而以160 ℃以上馏分中新生成的双环及三环芳烃产率加上焦炭产率来表示环烷烃及单环芳烃发生氢转移或缩合反应生成重质产物的表观反应深度,则前者与后者之比越大,证明目标产物的选择性越高,8个催化剂的表观反应深度见表4。从表4可以看出,含Y型分子筛催化剂上的C6~C9芳烃收率远高于含β分子筛、MFI分子筛或活性中孔材料的催化剂,而新生成的多环芳烃(含焦炭)的产率却处在同一水平。这说明在本实验的反应条件下,不同催化剂对单环芳烃裂化反应的影响程度远大于氢转移和缩合等反应。从ACE裂化产物分布及液体产物的烃族组成分析结果可以看出,选用晶胞常数较大、活性较高的含Y型分子筛的催化剂有利于提高汽油中单环芳烃收率,其次是含有β分子筛的催化剂,而含有MFI结构分子筛及活性中孔材料的催化剂则性能较差。

表3 液体产物的烃族组成质谱分析结果 w,%

表4 使用不同催化剂时的表观反应深度

2.2 反应条件对加氢LCO裂化的影响

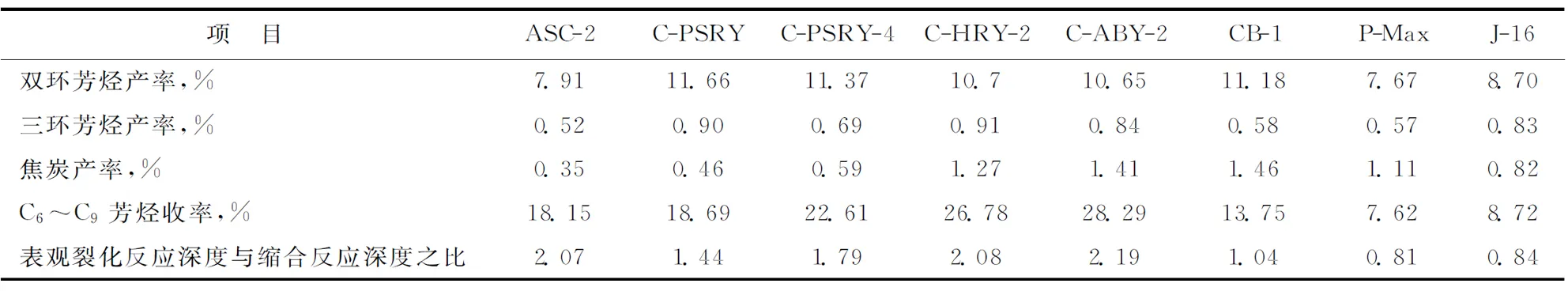

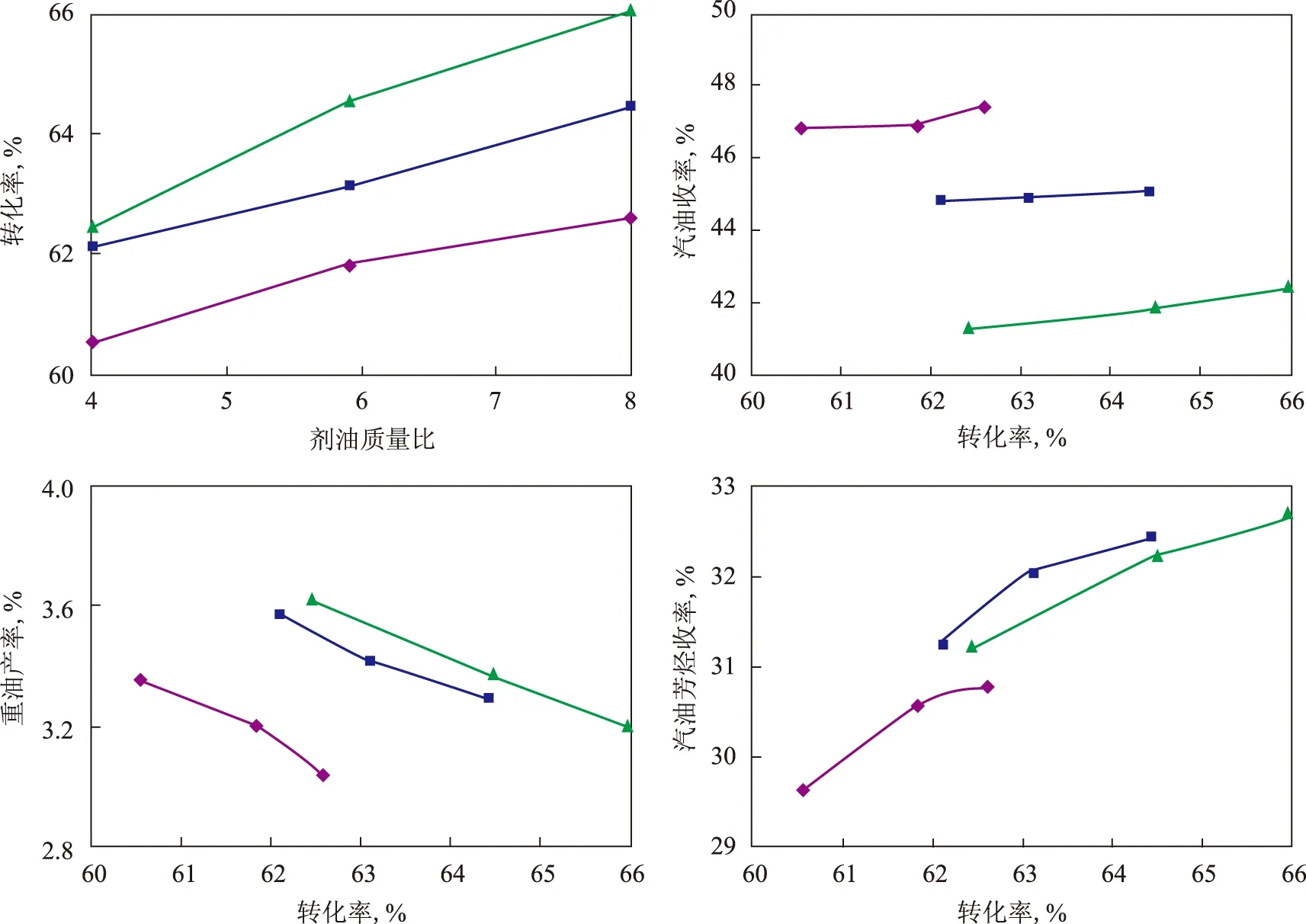

与常规催化裂化原料相比,加氢LCO在催化裂化条件下的反应行为具有其特殊性。以适度加氢的HLCO-2为原料,采用C-ABY-2催化剂考察不同反应温度及剂油比条件下的裂化反应规律。催化剂预先在800 ℃、100%水蒸气条件下老化8 h,反应温度分别为480,520,560 ℃,剂油质量比分别为4,6,8,实验结果如图3所示。从图3可以看出:与常规催化裂化反应类似,随着反应温度或剂油比的提高,原料油的转化率均提高,但这两个因素对加氢LCO转化率的影响比常规催化裂化原料小得多,当剂油质量比从4提高至8时转化率仅提高2~4百分点,反应温度每提高40 ℃,转化率仅提高2百分点左右;从汽油收率的变化可知,加氢LCO转化对剂油比的变化不敏感,汽油收率几乎不随着剂油比的改变而改变,但是随着反应温度的提高,汽油收率呈现出较明显的下降趋势,说明汽油发生了过裂化反应,同时说明反应温度变化对汽油收率的影响高于剂油比改变的影响。

与常规催化裂化原料不同的是,加氢LCO中不含重油馏分,因此产物中的重油馏分均为原料中的烃类发生氢转移或缩合等反应生成。随着剂油比的提高,重油产率呈降低趋势,这与常规催化裂化的规律是相同的;但是随着反应温度的提高,重油产率却呈现增加的趋势,说明反应温度提高对重质产物的生成具有促进作用,这与常规催化裂化的规律不同。

图3 反应温度和剂油比对HLCO-2裂化反应的影响◆—480 ℃; ■—520 ℃; ▲—560 ℃

汽油中的芳烃含量及产率能够从一定程度上反映出原料油中单环芳烃发生裂化反应的深度。从图3还可以看出:随着剂油比的提高,汽油芳烃的收率提高;随着反应温度的提高,如果在相同剂油比的条件下比较,汽油芳烃的收率是增加的,但是如果在相同转化率的条件下比较,汽油芳烃收率则呈先增加后降低的趋势,在520 ℃时达到最高,这主要是由于汽油收率随着反应温度的提高而降低所导致的。因此提高反应温度可提高裂化汽油中的芳烃含量,有利于辛烷值的提高,但应避免过高的反应温度导致汽油过度裂化的发生,进而导致汽油和芳烃产率的降低。

3 结 论

(1) 含高活性Y型分子筛的催化剂能够促进加氢LCO中单环芳烃进一步裂化,汽油收率及C6~C9芳烃收率较高。

(2) 加氢LCO经裂化反应后,一方面会生成汽油中的单环芳烃组分;另一方面也会发生单环芳烃及环烷烃的氢转移及芳构化反应,生成双环芳烃及多环芳烃,应当尽量避免此类反应的发生。

(4) 反应温度和剂油比变化对加氢LCO裂化转化率影响较小;汽油收率随反应温度的提高而降低,剂油比对汽油收率的影响较小;提高反应温度会促进重质产物的生成,而提高剂油比则会抑制重质产物的生成;反应温度和剂油比的提高均有利于增加汽油中芳烃含量。

[1] DB 11/239—2012,北京市地方标准-车用柴油[S].北京市质量技术监督局,2012

[2] 黄新露,曾榕辉.催化裂化柴油加工方案的探讨[J].中外能源,2012,17(7):75-80

[3] 侯祥麟.中国炼油技术[M].北京:中国石化出版社,2001:117

[4] Robert E Y,William P H.Process for the production of aromatic fuel:The United States,US4585545[P].1986

[5] ExxonMobil Research and Engineering Company.Cycle oil conversion process:WO01/78490A2[P].2001

[6] ExxonMobil Research and Engineering Company.Improve cycle oil conversion process:WO01/79393A2[P].2001

[7] ExxonMobil Research and Engineering Company.Cycle oil conversion process:WO01/79395A2[P].2001

[8] 毛安国,龚剑洪.催化裂化轻循环油生产轻质芳烃的分子水平研究[J].石油炼制与化工,2014,45(7):1-6

[9] 张奇,许友好.加氢柴油催化裂化反应中芳烃生成及转化规律研究[J].石油炼制与化工,2014,45(2):8-12

STUDY ON CATALYTIC CRACKING OF HYDROTREATED LCO

Ren Fei, Deng Jinghui, Sha Hao, Zhu Yuxia

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The catalytic cracking experiments of hydrotreated LCO (HLCO) were conducted in an ACE unit for Y zeolite, active meso-pore material and zeolites with β or MFI structure. The conversions of the components in the feed and the influence of conditions on the cracking reaction were investigated. The results show that the higher gasoline and C6—C9aromatics yields are obtained by catalysts containing Y type zeolite with higher gasoline octane, but aromatics with double ring and multi-ring are generated simultaneously during the reaction process, which offset part of the benefit of hydrotreating process. The reaction temperature and catalyst to oil ratio has less influence on the HLCO conversion; the increase of reaction temperature has negative impact on gasoline yield, while catalyst to oil ratio has weak influence on it. The high reaction temperature promotes the generation of heavy product, but high catalyst to oil ratio is just opposite. The increase of both reaction temperature and catalyst to oil ratio raise the aromatics content of gasoline.

hydrotreated LCO; catalytic cracking; catalyst; Y type zeolite

2016-03-18; 修改稿收到日期: 2016-06-27。

任飞,博士,高级工程师,从事催化裂化催化剂研究开发及评价工作。

任飞,E-mail:renfei.ripp@sinopec.com。