木工刀具用Ti-B-C涂层残余应力研究

徐淑艳,谢元仲,杨德岭,方海峰,陈春晟

(东北林业大学 工程技术学院,哈尔滨 150040)

木工刀具用Ti-B-C涂层残余应力研究

徐淑艳,谢元仲,杨德岭,方海峰,陈春晟

(东北林业大学 工程技术学院,哈尔滨 150040)

摘要:采用TiB2/C复合靶,以M50钢为基底,改变Ti过渡层和Ti-B-C涂层厚度沉积了系列复合涂层,采用XRD方法测试涂层的结构,利用曲率法计算涂层的残余应力。研究表明,Ti-B-C涂层中存在较多的TiB2晶体,主要择优生长面为(001)晶面。过渡层的存在可以有效减小复合涂层中的残余应力;随着Ti-B-C涂层厚度的增加,复合涂层内的残余应力增加;随着放置时间的延长,复合涂层中的残余应力基本不发生改变。

关键词:多元涂层;结构;残余应力

0引言

木工刀具是应用非常广泛的一类加工刀具,目前使用的大部分木工刀具基体为金属材料,硬质耐磨涂层为陶瓷材料[1-3]。由于陶瓷与金属材料物理性质不同,使涂层在制备和使用过程中产生内应力。此外,陶瓷涂层与基体材料的结合主要为机械嵌合,涂层呈层状结构,致密性较差,涂层中往往含有10%~15%的气孔,易出现微裂纹,使涂层与基体的结合强度较低[4]。在使用过程中由于加工升温很容易出现剥落,导致涂层过早失效,所以如何实现由金属向陶瓷涂层的过渡,在金属基体和陶瓷涂层之间形成良好的结合力,最大限度的体现涂层的优越性能,是木工刀具表面改性一直以来的研究热点[5-6]。为了解决陶瓷涂层存在的这些问题,提高超硬涂层的性能,在基体和陶瓷涂层之间引入过渡涂层是最为有效的解决途径之一[7-8]。如何选择过渡层和陶瓷涂层的厚度对获得最优性能的复合涂层具有重要意义,因此,本研究在金属基体和硬质涂层之间引入过渡层,通过改变Ti过渡层和Ti-B-C硬质涂层的厚度,研究二者厚度的变化对复合涂层的残余应力的影响规律,为硬质涂层在木工刀具表面的应用奠定实验基础。

1材料与方法

1.1原材料

基体材料选用M50钢,尺寸大小为35 mm×2.5 mm×0.4 mm,主要化学成分见表1。另外采用单晶硅片作为对照衬底,用以测量涂层的厚度。

表1 M50钢的元素百分含量 wt%

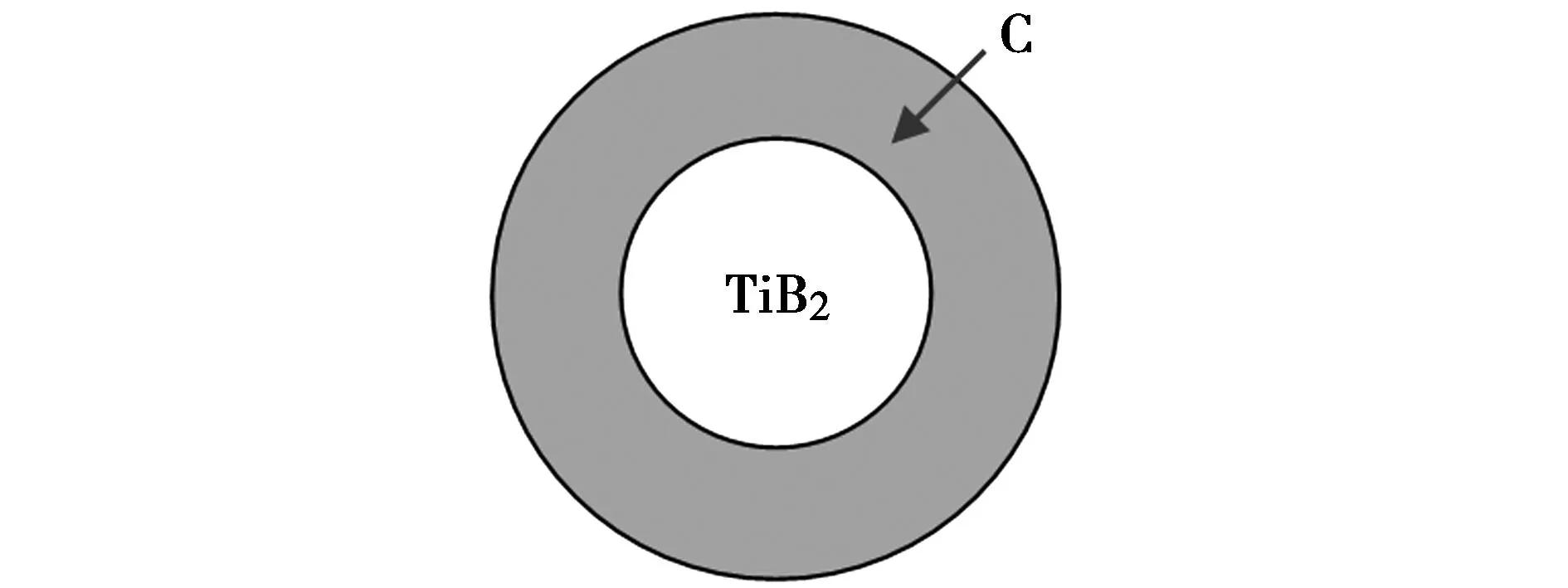

靶材选用复合靶,内部为TiB2,外环为C(石墨),复合靶中心的TiB2靶直径为Φ90 mm,厚度为9 mm,复合靶外部的C环内径为80 mm,外径为120 mm,具体如图1所示。另外,选用纯Ti靶沉积Ti过渡层。

图1 TiB2/C复合靶结构示意图Fig.1 Structure diagram of TiB2/C composite target

1.2涂层制备与分析

为研究Ti过渡层厚度和Ti-B-C涂层厚度对涂层残余应力的影响,改变过渡层和涂层的沉积时间,具体工艺参数见表2。沉积过程工作气压为0.6 Pa,靶基距为10 cm。为方便描述,称由Ti过渡层和Ti-B-C涂层组成的涂层为复合涂层。

表2 复合涂层制备工艺参数

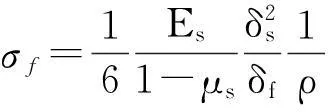

采用Philips X-Pert型小角X射线衍射(GXRD)对涂层的结构进行分析。采用FEI公司生产的Quanta 200FEG型场发射扫描电子显微镜(SEM)测试涂层的厚度,然后由样品沉积涂层前后的曲率半径变化,根据Stoney方程计算复合涂层的残余应力,其基本方程为:

(1)

式中:σf为薄膜残余应力,Pa;μs为基底材料的泊松比;ρ为结构平均曲率半径,m;δs为基体的厚度,m;δf为薄膜的厚度,m。

2结果与分析

2.1Ti-B-C涂层的结构

图2为M50钢基片上沉积Ti-B-C涂层的X射线衍射图谱。经分析,衍射峰均对应TiB2相,其中最强峰出现在2θ=27.3°处,对应于TiB2的(001)晶面(d=0.324nm),在2θ=44.6°和68.0°时也出现了强度较高的衍射峰,分别对应于TiB2的(101)晶面和(102)晶面。根据PDF标准衍射卡片,TiB2的衍射峰按强度大小排列应该是(101)、(100)和(110),与本实验中样品表面所测量的结果有差异,这说明Ti-B-C涂层中的主相TiB2出现了明显的择优取向的现象,大部分TiB2晶粒均沿(001)晶进行生长。

图2 Ti-B-C涂层XRD结果Fig.2 XRD result of Ti-B-C coating

2.2残余应力随Ti过渡层沉积时间的变化

由于基体为M50钢,晶格为金属密堆积结构,而Ti-B-C涂层为无机化合物,因此涂层与基体的结构有较大差异,存在晶格不匹配的问题,结合力较差。为增强涂层与基体之间的结合力,在涂层与基体之间沉积一层Ti过渡层,复合涂层残余应力随过渡层沉积时间的变化如图3所示。

从图3中可以看出,在没有Ti过渡层的时候,复合涂层的残余应力最大,说明当Ti过渡层存在时,可以减小Ti-B-C涂层与基体间的晶格不匹配效应,对减小复合涂层残余应力有较明显的作用。对于有过渡层的情况,过渡层Ti沉积时间为60 min时残余应力最大。由于Ti-B-C涂层的沉积工艺参数相同,所以复合涂层残余应力的差异均由过渡层的差异引起。可以认为当过渡层Ti沉积时间为30 min时,过渡层较薄,因此缺陷较少,由过渡层本身产生的残余应力较低;当过渡层Ti沉积时间为120 min时,过渡层已经达到稳定状态,由过渡层本身的缺陷所产生的应力会抵消一部分过渡层与基体间晶格失配产生的应力。故过渡层沉积时间为60 min时,涂层残余应力达到最大。

图3 复合涂层残余应力随Ti过渡层沉积时间的变化Fig.3 Residual stress of composite coatings with differentdeposition time of Ti intermediate?layer

2.3残余应力随Ti-B-C涂层沉积时间的变化

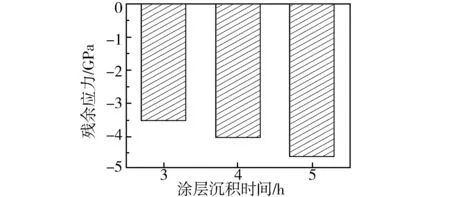

涂层沉积时间的不同,会导致涂层的厚度发生变化,从而影响涂层的残余应力。不同Ti-B-C涂层沉积时间的复合涂层的残余应力如图4所示。

图4 涂层残余应力随Ti-B-C涂层沉积时间的变化规律Fig.4 Residual stress of coatings with differentdeposition time of Ti-B-C coatings

可以看出,复合涂层的残余应力随着Ti-B-C涂层的沉积时间的增加而增加,但增加的程度较小。当Ti-B-C涂层沉积时间增加时,涂层的厚度增加,由此产生的涂层的缺陷也就增多,涂层中晶格不匹配现象也会增多,从而导致涂层的残余应力增加。并且,涂层与过渡层界面间的应力是残余应力的重要组成部分,当Ti-B-C涂层厚度较薄时,界面应力是复合涂层残余应力中的主要成分;当Ti-B-C涂层厚度继续增加,残余应力就会趋向稳定。另外,随着沉积时间的增加,Ti-B-C涂层中的微晶也会发生微晶合并和晶粒长大,微晶合并和晶粒长大也会消除一部分晶体中的缺陷使得涂层体积收缩,从而产生拉应力。这两部分共同作用的结果使复合涂层中的残余应力随着沉积时间的增加而增加,但增加的程度并不是很大。

2.4残余应力随复合涂层放置时间的变化

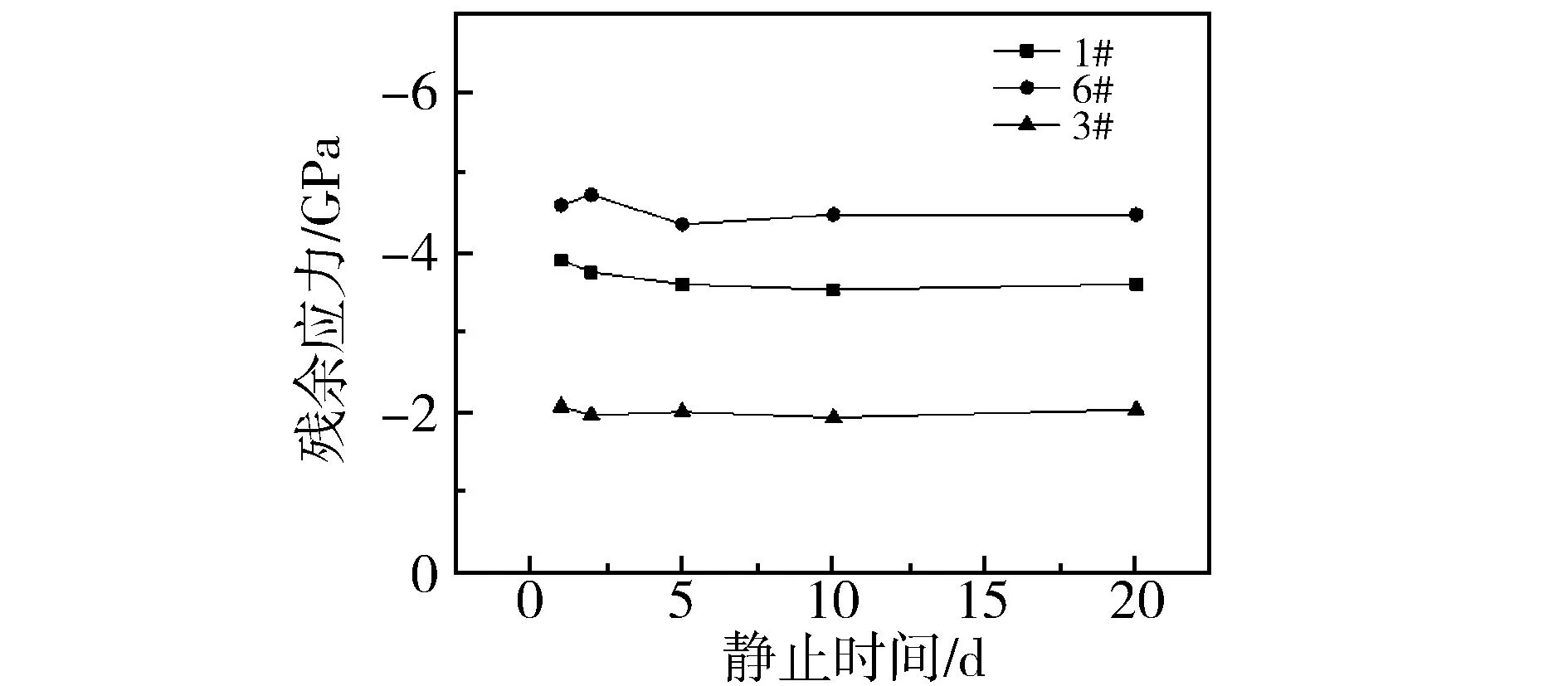

复合涂层内残余应力是否会随放置时间的延长而变化将影响其使用状态,所以本文将具有不同残余应力的复合涂层静置一定时间,分析其残余应力随时间的变化规律。图5为这些涂层经过1、2、5、10、20 d后的残余应力值。

图5 复合涂层残余应力随放置时间的变化Fig.5 Residual stress of composite coatingswith different standing time

可以看出,尽管在不同试验条件下沉积得到的复合涂层的残余应力有较大的差距,但对于单个样品来说,残余应力处于相对稳定状态,其数值只会在很小的范围内浮动。主要是由于涂层在300℃以上的温度下制备,沉积完成后随炉冷至室温,可以认为是一个退火过程。退火过程中涂层的部分残余应力得到了有效的释放,从而使得涂层的残余应力随时间变化基本保持稳定。

3结论

本文采用磁控溅射方法制备了不同Ti过渡层厚度和不同Ti-B-C涂层厚度的复合涂层,并对其结构和残余应力进行了研究,所得结论如下。

(1)Ti-B-C涂层主要结构为晶态的TiB2,涂层沿(001)面择优生长。

(2)Ti过渡层的存在可以有效减小复合涂层中的残余应力,当过渡层沉积时间为60min时复合涂层的残余应力达到最大。

(3)在本试验条件范围内,复合涂层的残余应力随Ti-B-C涂层沉积时间延长而增加。

(4)复合涂层内的残余应力随放置时间的延长基本不发生改变。

【参考文献】

[1]贾娜,张兆好,付廷辉.基于有限元数值模拟的木工刀具几何参数优化[J].森林工程,2013,29(5):64-66.

[2]张华.人造金刚石在木工刀具上的应用及展望[J].木材加工机械,2014(4):56-58.

[3]李晓旭,李黎.木工刀具硬质合金应用现状和发展趋势[J].林业机械与木工设备,2010,38(8):4-7.

[4]李安海.基于钛合金高速铣削刀具失效演变的硬质合金涂层刀具设计与制造[D].济南:山东大学,2013.

[5]文志民,陈浩.木工刀具数字化制造技术及应用[J].林业机械与木工设备,2015,43(11):7-9.

[6]张启沛,钟喜春,李春明,等.电弧离子镀与磁控溅射复合技术制备Ti/TiN/TiAlN复合涂层的组织结构与力学性能[J].真空科学与技术学报,2015,35(2):195-200.

[7]徐俊华,徐锋,刘召志,等.基于离子渗铌过渡层的金刚石刀具涂层结合性能研究[J].人工晶体学报,2014,43(10):2522-2527.

[8]叶育伟,陈颢,王永欣,等.不同过渡层对CrCN涂层性能的影响[J].有色金属科学与工程,2014,5(6):61-66.

Study on the Residual Stress of Ti-B-CCoatings Used for Woodworking Tools

Xu Shuyan,Xie Yuanzhong,Yang Deling,Fang Haifeng,Chen Chunsheng

(College of Engineering and Technology,Northeast Forestry University,Harbin 150040)

Abstract:TiB2 and C were used as composite target,and M50 steel was used as base material.A series of Ti-B-C composite coatings were deposited by changing the thickness of the transition layer and coatings.The structure of the coatings was tested by XRD,and the curvature method was used to calculate the residual stress of coatings.The results showed that,TiB2 crystals exist in the Ti-B-C coatings,and the mainly preferred growth face was (001) crystal plane.The existence of the transition layer can effectively reduce the residual stress of the composite coatings.With the increase of Ti-B-C coating thickness,the residual stress of the composite coatings increased.With the extension of standing time,the residual stress of composite coating changed little.

Keywords:multi-component coatings;structure;residual stress

中图分类号:TB 43;O484.4

文献标识码:A

文章编号:1001-005X(2016)02-0058-03

作者简介:第一徐淑艳,博士,副教授。研究方向:包装材料。E-mail:xsyhit@126.com

基金项目:黑龙江省自然科学基金面上项目(E201352);中央高校基本科研业务专项资金资助(2572015DY06)

收稿日期:2015-12-09

引文格式:徐淑艳,谢元仲,杨德岭,等.木工刀具用Ti-B-C涂层残余应力研究 [J].森林工程,2016,32(2):0-0.