高效电动机效率测试方法的研究

强 雄

(上海电机系统节能工程技术研究中心有限公司,上海 200063)

高效电动机效率测试方法的研究

强 雄

(上海电机系统节能工程技术研究中心有限公司,上海 200063)

三相异步电动机效率由GB/T 1032—2012中的B法确定,其不确定度较低,但对测试设备和测试人员要求较高。我国局限于测试技术及相关测试标准的滞后等原因,大部分企业不能较好地掌握。分析了影响效率测试准确性的因素、产生误差的原因和采取的应对措施,为准确测试高效电动机效率和改进测试方法提供了参考。

高效电动机; 效率; 测试方法

0 引 言

随着全球能源消耗的逐年快速增长,节能降耗、减排和减少温室气体排放已成为全球共同关注的重大问题。工业领域电机用电量占工业用电量的70%,占全社会用电量的60%,用电量巨大,其节能潜力也巨大,是我国 “十二五”期间实施节能减排既定国策所重点关注的领域。近年来在国家政策的支持下,我国电机能效水平得到不断提高,但总体能效水平仍较低。2015年工信部制订了电机能效提升计划,争取在2015年底实现低压高效电机占50%、高压高效电机占40%的目标。作为电机的生产及出口大国,我国非常重视电动机(指三相异步电动机)能效水平的规范工作,电动机效率的准确测试也日益引起重视。我国参照IEC标准对电动机的能效等级和测试方法标准进行了修订,现行有效版本为GB 18613—2012《中小型三相异步电动机能效限定值及能效等级》和GB/T 1032—2012《三相异步电动机试验方法》,能效等级和测试方法与国际接轨。由于高效电动机的损耗非常小,特别是超高效电动机的平均效率达到了91.5%,如何准确地测量电动机的损耗和效率一直是各国研究的难题。

1 效率测试方法的原理和特点

1.1 效率测试方法的原理

GB 18613—2012标准规定电动机效率测试应按GB/T 1032—2012中的B法——测量输入和输出功率的损耗分析法。

依据GB/T 1032—2012中B法测量电动机的效率,其实质是实测负载杂散损耗PS的效率测试方法。通过空载试验、热试验和负载试验获得电动机的五大损耗,即铁耗PFe、风摩耗Pfw、定子绕组损耗PCu1、转子绕组损耗PCu2和负载杂散损耗PS(有些资料标识为PLL),最终确定效率,其原理如下。

(1) 空载试验: 实测输入功率P1、电压U、电流I和频率f。分析后获得铁耗PFe和风摩耗Pfw。

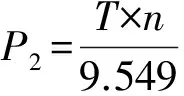

(2) 热试验: 实测输入功率P1、电压U、电流I和频率f和输出转矩Ta、转速n(即输出功率P2)。分析后获得定子绕组温升Δθ。

(3) 负载试验: 实测输入功率P1、电压U、电流I和频率f和输出转矩Ta、转速n(即输出功率P2)。分析后获得定子绕组损耗PCu1、转子绕组损耗PCu2。

(4) 数据分析:

① 取剩余损耗PL=P1-P2-PCu1-PCu2-PFe-Pfw;

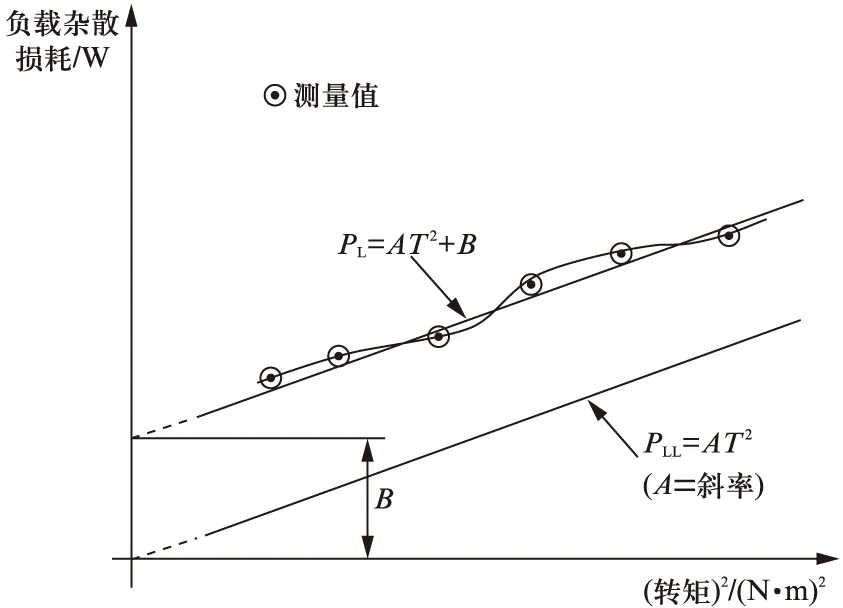

② 基于PL与T平方的函数关系PL=AT2+B,通过对PL与T的线性回归分析,消除仪表和读数误差,即Ps=AT2,确定了Ps;

③η=(P1-PCu1-PCu2-Pfw-Ps)/P1×100%。

1.2 B法的特点

1.2.1 对测试设备和测试人员素质要求较高

(1) 供电电源应符合标准的要求,电压波形和对称性、频率偏差和稳定性均对结果有影响。

(2) 电量测量仪表精度至少0.2级,转矩转速传感器精度至少0.2级,相对以前的要求提高了一个档次。

(3) 实测输出功率和绕组温度,因此需要安装转矩转速传感器和埋置热电偶。对于高转速大功率电动机的安装有较高的技术要求,需拆开电动机前端盖埋置热电偶,相对增加了测试人员的工作量,同时测试人员需熟悉电机结构、有丰富的安装经验。

(4) 测试完成后应现场对数据进行分析处理,基于PL与T平方的函数关系PL=AT2+B开展线性回归分析,并获得相关系数γ。确保测试结果的准确性,要求测试人员有一定的数学和计算机基础。

1.2.2 测试结果更符合实际情况、不确定度较低

(1) 通过B法测量负载杂散损耗和效率较合理。全球试验证实: 对所有产品采用Ps=P1×0.5%比实际值小得多,Ps偏小导致效率虚高,不能体现不同产品真实水平,不能促进电机设计和制造水平提高。

(2) 以绕组温升+25K作为规定温度确定PCu1、PCu2损耗,较符合实际情况。25K在10~40K 中间,代表电动机实际运行时的平均环境空气温度。PCu1、PCu2与其绕组温度有关,以温升 +25K 作为规定温度而获得的损耗更接近电动机实际额定工况时的损耗。

(3) 测试结果的不确定度较低。资料显示,曾对60Hz/1HP~200HP四个规格电动机进行效率不确定度评定,其扩展不确定度Δη≤0.5%。

2 测试方法详解

2.1 确定电源符合要求

电压波形: 热试验时HVF≤0.015;

电压对称性: 负序分量<正序分量×0.5%,消除零序分量;

频率偏差: ≤ ±(规定频率×0.3%);

稳定性频率: 变化量小于0.1%。

2.2 确定仪表量程、精度符合要求

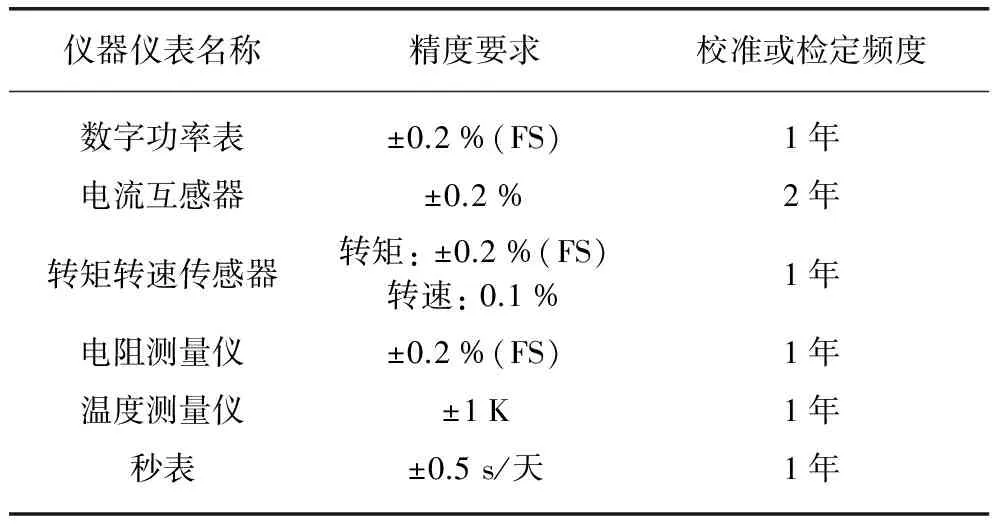

所有仪器仪表要求如表1所示。

表1 仪器仪表要求(最低要求)

2.3 测试前的准备工作(绕组埋置热电偶、电动机和传感器安装等)

(1) 电动机表观检查、铭牌数据核对、接线图接线方式核对和转动情况检查等。

(2) 热电偶预选: 测试前应取多路热电偶置于相同环温中进行相互校核,对显示超过平均值0.3K的热电偶应剔出不采用。

(3) 埋置热电偶: 把热电偶埋置到被试电动机定子绕组表面,可靠固定在定子绕组端部表面,确保热电偶与定子绕组表面接触良好。

(4) 精心安装: 把被试电动机、转矩转速传感器和负载机可靠对中并紧固,参照转矩转速传感器说明书中的对中要求。

(5) 确保测试时实验室的环境空气温度在10~40K之间。

2.4 测定定子绕组冷态直流电阻和绝缘电阻

(1) 仪器: 电阻测量仪、500V兆欧表(或根据电动机额定电压等级选用)、测温仪。

(2) 冷态直流电阻的测量应使被试电动机在测试环境中放置足够长的时间,以使绕组达到稳定的温度。

(3) 确保电阻测量仪夹子与绕组端头接触良好,连测三次取平均值,应测取电动机的端电阻。

(4) 将测温仪的热电偶预置入电动机内,紧贴在定子绕组表面测取绕组的温度。

2.5 热试验(异步电机变频反馈)

(1) 仪器: 数字式功率表、转矩转速传感器、电阻测量仪、测温仪、秒表。

(2) 热试验应在额定输出功率下进行。

(3) 分别调整被试机和负载机转向为同向,起动负载机调整其电源的电压和频率,使之达到被试机的同步转速;被试机在额定频率、较低电压时合闸通电,被试机与负载机同向同速空载运行,逐渐降低负载机电源频率使被试机达到额定输出功率。

(4) 保持被试机为额定电压、额定频率和额定输出功率进行试验,以均匀的时间间隔分别测取被试机的输入功率P1、电压U、电流I、频率f和输出转矩Ta、转速n(即输出功率P2),以及绕组温度、其他各部分温度、环境温度等。当被试机温升在0.5h内变化≤1K时,认为电动机达到热稳定状态可断电停机。

(5) 断电停机后立即测取电动机端电阻,均匀间隔测6~7点,绘制热电阻对时间的冷却曲线。

2.6 负载试验

(1) 仪器: 数字式功率表、转矩转速传感器、电阻测量仪、测温仪。

(2) 负载机与传感器的连接脱开,起动被试机并带转矩传感器一起运转,把被试机电压调至额定值,对转矩转速传感器重新调零,并保存调零结果。

(3) 重新连上负载机进行负载试验。测试时,应保持被试机为额定电压、额定频率,负载由高到低进行调节。分别在150%PN、125%PN、100%PN、75%PN、50%PN、25%PN负载下,测取被试机的输入功率P1、电压U、电流I、频率f和输出转矩Ta、转速n(即输出功率P2),及电动机定子绕组温度,并记录环境温度。

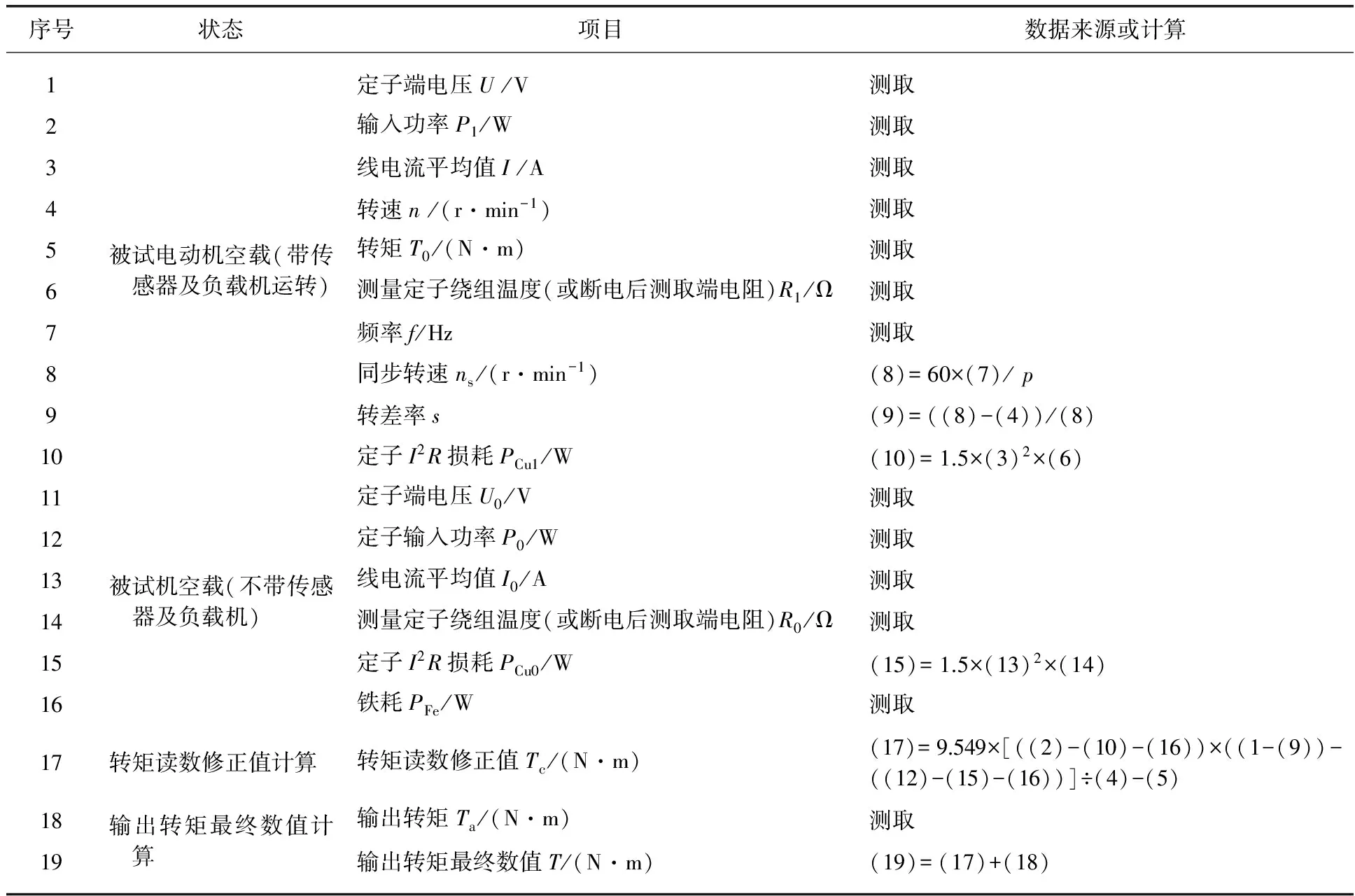

(4) 对转矩读数修正值Tc的测试: 脱开被试机与传感器的连接,起动被试机并调整至额定电压和频率,测取电压、电流、功率及定子绕组温度值。Tc的计算方法按表2进行。

表2 转矩读数修正值Tc的计算格式

2.7 空载试验

(1) 仪器: 数字式功率表、测温仪。

(2) 被试机以额定电压、频率空载运行至稳定,即相隔0.5h二次连续的输入功率读数的变化不超过3%。

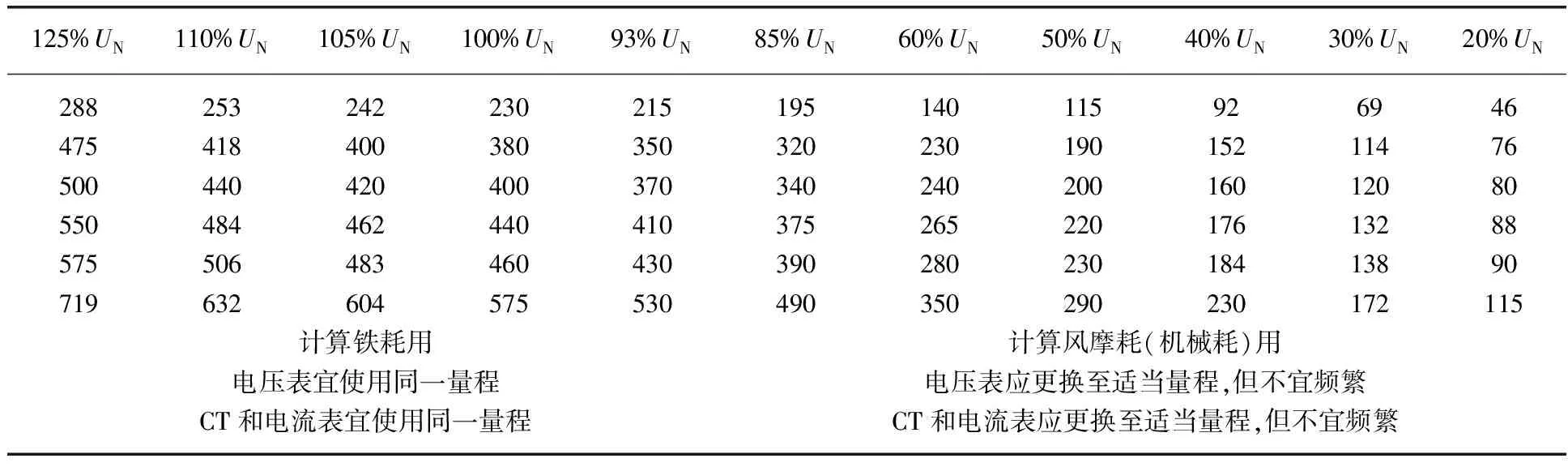

(3) 依次在125%UN、110%UN、100%UN、93%UN、85%UN、60%UN、50%UN、40%UN、30%UN、20%UN电压下,分别测取被试机的输入功率P1、电压U、电流I和频率f及电动机定子绕组温度,并记录环境温度。具体试验电压值按表3所列进行。

表3 试验电压值

3 数据分析

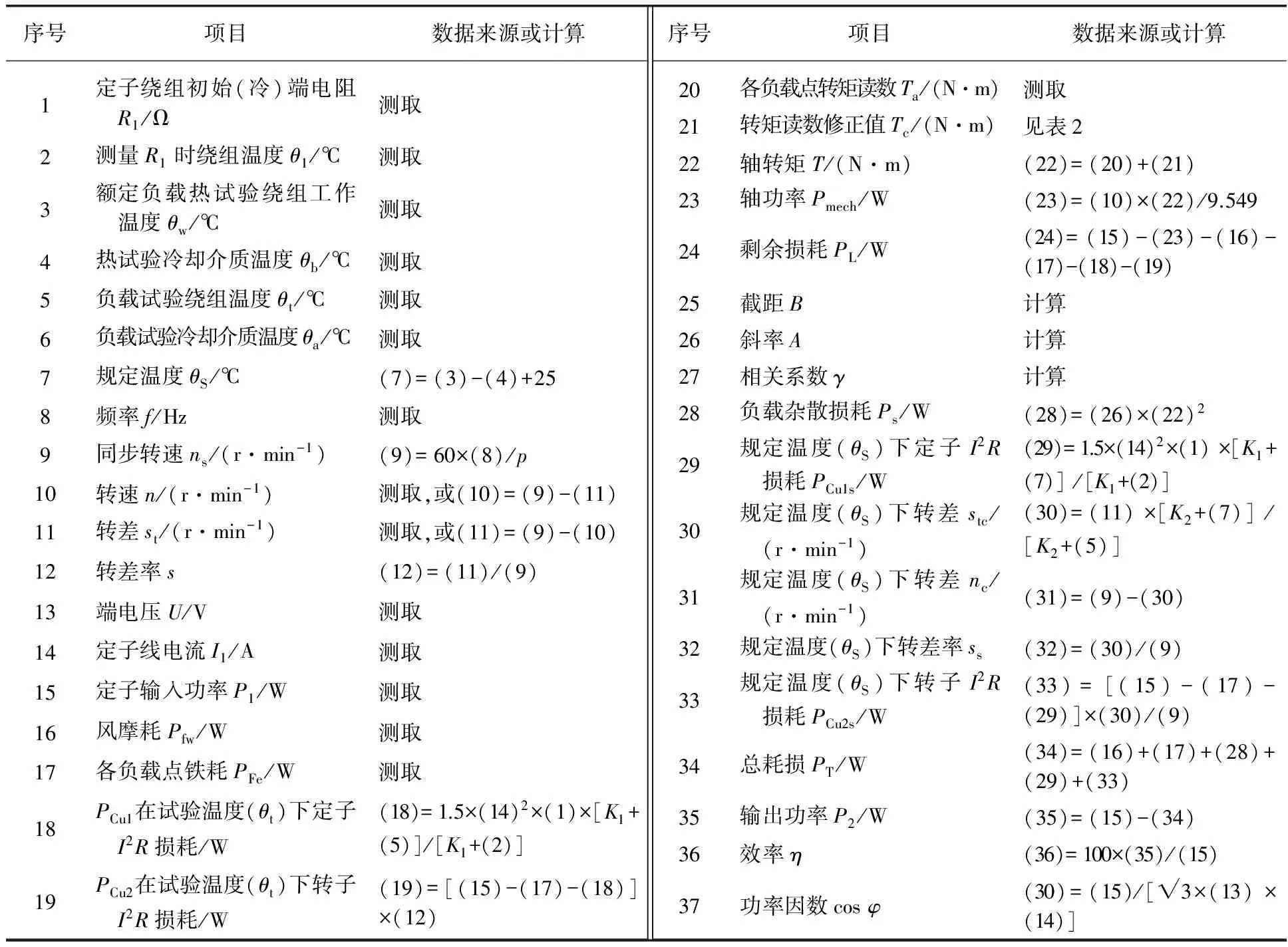

测试后的数据分析处理按表4进行。

表4 B法计算格式

注: 带括号数字指本表序号所指的参值

4 影响效率测试准确性的因素

由前述可知,B法测量电动机效率时主要测试参量有: 电参数的测量、转矩转速的测量、电阻及温度的测量。下面从主要测试参量入手,分析影响效率测试准确性的因素。

4.1 仪表的有效位数

仪表精度通常以引用误差的百分数表示,即:

式中: Δmax——量程内最大绝对误差;FS——满量程。

数字仪表分辨率给出的数字并非都是有效数字,有效数字是由精度、误差决定的。例: 0.2%精度的数字电压表,用150V档量程测量,显示电压124.322V,该表的最大绝对误差为0.3V,即真实电压在124.3±0.3V范围内,有效位数为4位;如要获得5位有效数字,则仪表精度为0.02%,即真实电压在124.32±0.3V范围内。

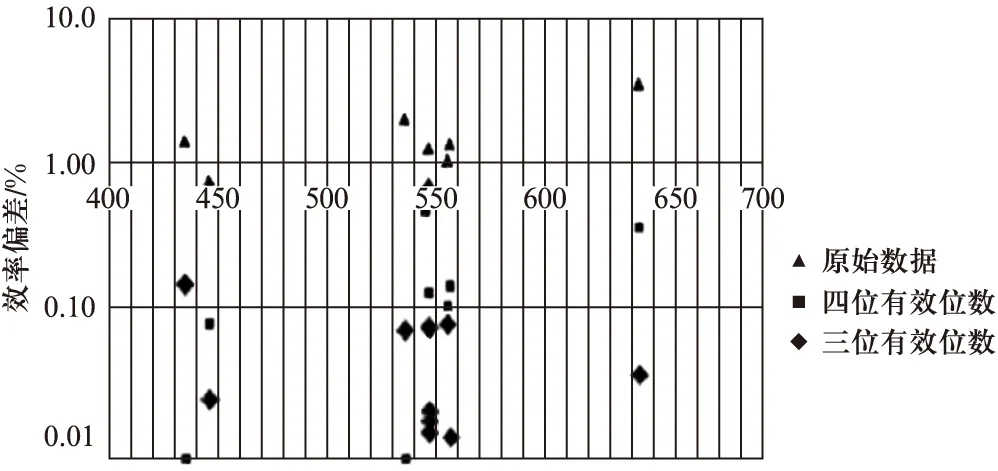

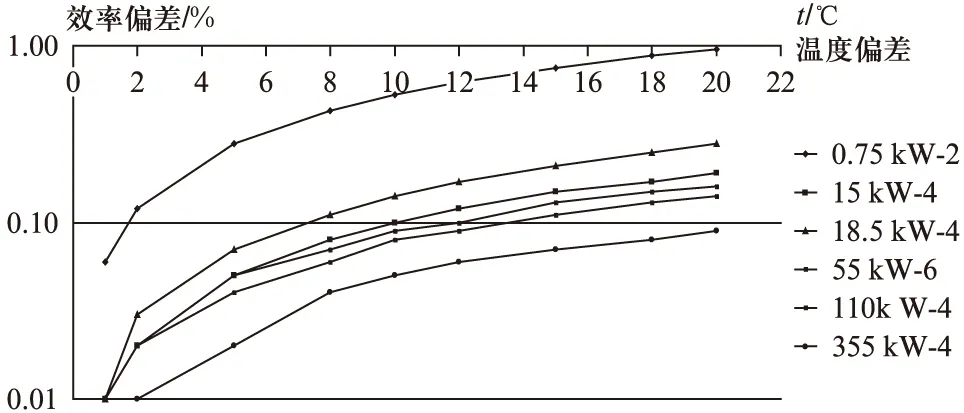

对10份电动机效率报告的数据进行了统计分析,图1水平刻度被编码来显示有效数字,例如,一个值为534,反映了功率有效位数为5,转矩有效位数为3和转速有效位数为4。对图1的数据分析如表5、表6所示。

图1 有效位数对效率的影响

对数据的分析可知: 横轴反映了10份报告由于有效位数的增加(左→右),效率偏差由0.1%逐步降至0.01%附近;纵轴反映了每份报告由于有效位数的变化(三或四位有效位数)引起效率偏差的变化,三位有效位数的效率偏差在1%、有些甚至到了5%,四位有效位数效率偏差在0.1%~0.01%之间。仪表的精度、有效位数对其效率的影响达到十位数的等级,因此在条件允许的情况下应尽量使用高精度仪表。

表5 数据分析(横轴)

表6 数据分析(纵轴)

4.2 转矩和转速的测量

4.2.1 精心安装对中

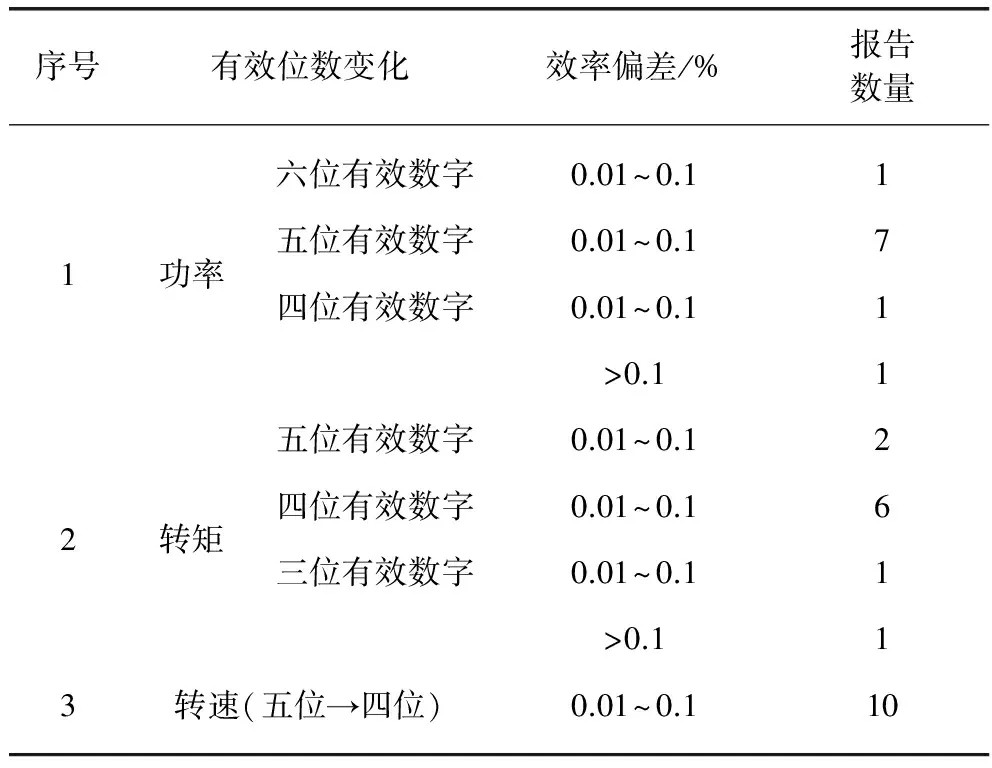

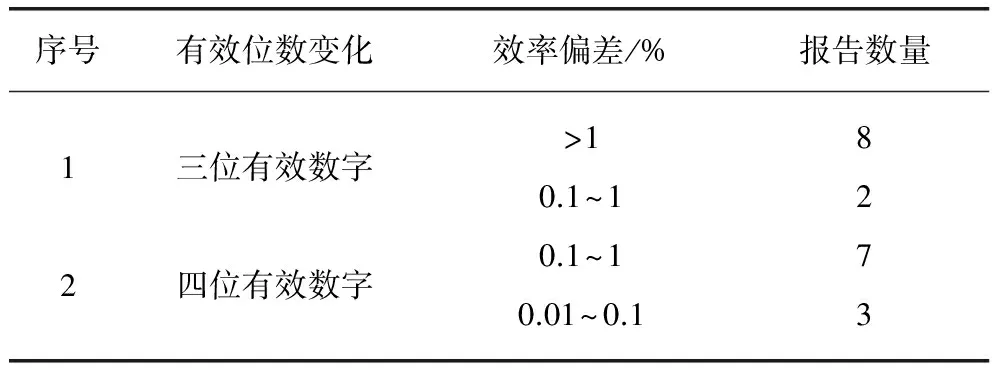

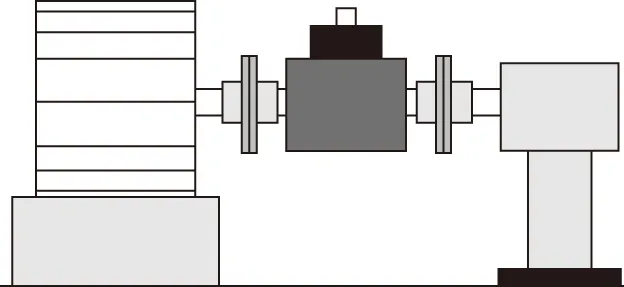

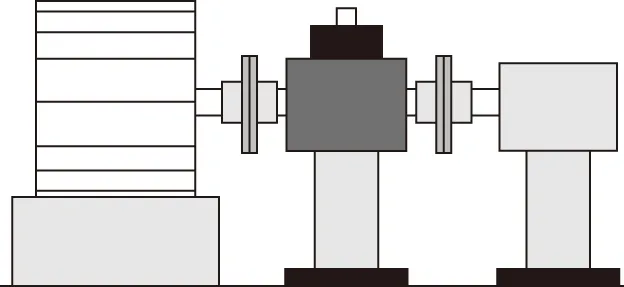

(1) 转矩转速传感器是非常精密的设备,应严格按照说明书的要求与被试机、负载机对中安装,轴向和径向安装误差应在规定范围内。一般的安装方式共有两种: 浮地安装及固定安装。浮地安装只是保护传感器免被扭转,这种情况必须使用单柔性联轴器,如图2所示。如果底座用螺栓固定在设备基座上,必须使用双柔性联轴器调节平行和角度不同轴误差,如图3所示。如果安装扭矩测量法兰,通常是用法兰与驱动直接连接,测量面配有双柔性联轴器,这样能最大限度地减少损耗。

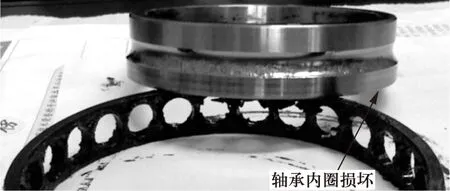

正常运行时,联轴器分别承受了径向力和轴向力。轴向力通过精确对中及柔性安装可大部分消除,但径向力由于地心引力的作用无法完全消除。如自身重量较重,稍微安装不当,即会产生刮痕,导致联轴器运行不顺畅,若长时间使用则会使传感器损坏。安装完成后,应逐步加载试车,如发现转矩转速传感器两端振动较大,应重新安装对中。图4为一台2000N·m的传感器由于对中不当,受到了径向力,造成传感器的轴承內圈损坏。

图2 使用单柔性联轴器的浮地安装

图3 使用双柔性联轴器的底座固定安装

图4 安装不当造成传感器的轴承內圈损坏

(2) 转矩转速传感器两端的半联轴器应尽量使用轻质、强度高的材料制造,以减小半联轴器加工误差和安装误差而使传感器两端轴承受力。

(3) 传感器在安装过程中不能用力敲打。

4.2.2 正确选用转矩转速传感器

(1) 使用0.2%或更高精度的转矩转速传感器。进口转矩转速传感器在精度和稳定性上相比国产传感器有一定优势。

(2) 正确选择转矩转速传感器的标称转矩,一般不大于电动机额定转矩的2倍。

4.2.3 精确测量电动机转速

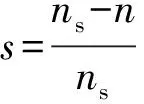

转子铜耗PCu2=(P1-PFe-PCu1)×s⟹PCu2∞s,对效率有影响;

由上述推导可知: 电动机转速n的测量对整个效率测试结果的准确性至关重要,直接影响效率测试的准确度,因此测试时应注意:

(1) 需测试每个负载点的电源频率,因电源频率变化会引起同步转速和转差变化,影响PCu2和效率的确定。电源频率(同步转速)与电动机转速应同步测量。

(2) 由图1可知,仪表精度(转速仪)对效率的影响在0.05%甚至更高,因此建议使用高精度转速仪,特别是对大功率、小转差的电动机。

4.3 电阻及温度的测量

4.3.1 电阻的测量

使用电阻法确定绕组温升,温升与基准工作温度、定子和转子损耗有关,同时电阻参与温度的折算,最终影响效率,测试时应注意:

(1) 尽量使用0.2%或更高精度的电阻仪,对功率较大电动机的毫欧级电阻,应使用0.1%级以上精度的电阻仪仔细测量。

(2) 使用电阻法确定绕组温升,冷态电阻和热态电阻应在同一相上测量。温升结束,应尽快完成电阻测试,外推至断电时刻,以此电阻计算绕组损耗。

4.3.2 温度的测量

B法最大的特点之一是在绕组端部埋置热电偶来获得定子绕组电阻。这对仪器设备和人员能力都有一定要求。

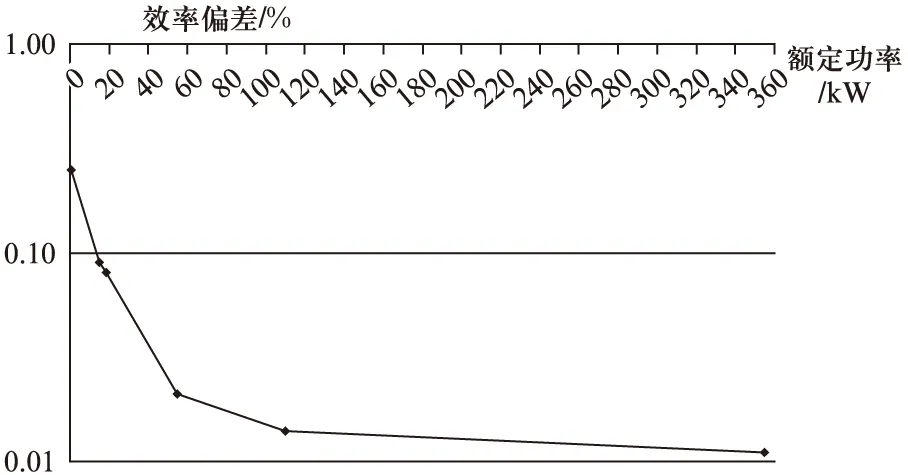

选取了6台2级能效的三相异步电动机分析温度(指绕组温度)对效率的影响。图5中可见: 温度偏差2K,效率偏差在0.01%~0.1%之间,功率较小的电动机的效率受温度影响相对较大。实际工作中,仪表和操作误差引起温度偏差2~3K是比较常见的,通常关注点在输入、输出功率,因此应当重视温度对效率准确性的影响。

测试时应注意:

图5 温度对效率的影响

(1) 尽量使用精度等级±0.5K或更高的测温仪。

(2) 使用热电偶前必须筛选,剔除温差大的热电偶。

(3) 热电偶必须紧贴在轴伸端的定子绕组表面,并用保温性较好的材料固定。

(4) 建议在轴伸端的定子绕组表面均匀埋置至少4根热电偶,计算时剔除温差大的热电偶、使用平均值计算。

(5) 测试时,尽量保持环境空气温度在约25℃。

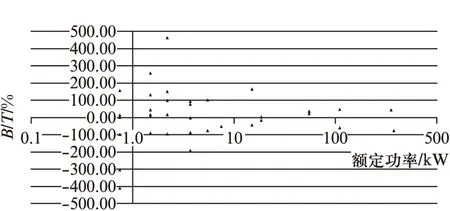

4.4 铁耗PFe的修正

电动机负载运行时,其内电势E 图6 铁耗修正对效率的影响 对60%额定电压和125%额定电压之间的各电压点,作PFe=Pcon-Pfw对U0/UN的关系曲线。不同负载时的铁耗,根据电压Ub/UN在曲线上求得。 式中:U——负载试验时端电压,V; I1——负载试验时线电流,A; P1——负载试验输入功率,W; Rt——试验温度下端电阻,Ω。 5.1 相关系数γ的分析 基于PL与T平方的函数关系PL=AT2+B,以T2为横轴,以PL为纵轴作图,这两组变量呈线性关系,相关系数γ表明这些点与直线的吻合程度,如图7所示。 图7 负载杂散损耗与转矩的线性回归分析 如斜率为负值或相关系数γ<0.95(内控要求),删去最差点重新做回归分析,6个测试点中删除不能超过1个点;如γ≥0.95,则使用第二次回归分析结果。如无法达到或斜率仍为负值,需重复测试。针对相关系数γ无法达到要求或斜率为负值,除了完全按规定要求开展测试工作外,还应从测量仪表或读数误差分析原因并采取措施: (1) 采用高精度仪表,根据仪表校准报告绘制校准曲线存入计算机,测试时调用测试程序,自动对每个测试点的误差进行修正。 (2) 利用自动控制技术,对电源、负载进行稳频、稳压、稳负载,所有数据同步自动采样。 5.2 截距B的分析 实际测试中,截距B可能是负值,表明测试的结果与真实值相比偏小;截距B也可能是正值,表明测试的结果与真实值相比偏大;B的数值可能比较小,也可能比较大,截距B的大小对测试结果有影响,B值越小越好。因此,为了提高测试的准确度,建议可以对该值进行内部控制。图8体现了36台2级、3级能效的电动机截距B与其额定转矩T(B/T)的比值区域,其中10台的比值大于100%,其余26台的比值小于100%(其中13台大于50%,13台小于50%),功率较小的电动机B/T值离散性相对大功率段较大。可对B/T值按小、中、大分功率段进行控制,控制值可参照图8或自行统计。 图8 B/T比值图 综上所述可知,三相异步电动机效率测试方法B法——测量输入和输出功率的损耗分析法,是对仪器、设备和人员均有较高要求的一种低不确定度的效率测试方法。本文从测试的参量入手,对仪表精度、转矩转速传感器的安装、电阻温度的测量、铁耗的修正及PL与T的线性回归等方面,分析了影响效率测试准确性的因素、产生误差的原因和采取的应对措施;指出对功率较小的电动机效率的测试难度相对更高,对科学、准确地开展高效电动机的能效测试工作有一定的参考意义。 [1] 三相异步电动机试验方法: GB/T 1032—2012[S]. [2] 旋转电机(牵引电机除外)确定损耗和效率的试验方法: IEC 60034-2-1—2014[S]. Research on Testing Method of High Efficient Motor Efficiency QIANGXiong (Shanghai Engineering Research Center of Motor System Energy Saving Co., Ltd., Shanghai 200063, China) Three-phase asynchronous motor efficiency by GB/T 1032—2012 method B, the uncertainty was lowed, but the demand was higher, test equipment and test personnel to confined to test technology in China and the relevant test standard lag and so on reasons, most of the enterprise was unable to grasp. Analyzed the factors influencing the accuracy of the test efficiency, the causes of errors, and to take measures, efficient motor efficiency and improved the test method for the accurate test provides reference. efficient; motor; efficiency; test method 强 雄(1968—),男,本科,高级工程师,研究方向为电机及系统能效测试技术、测试标准及节能技术。 TM 301.4 A 1673-6540(2016)07-0095-08 2016-06-14

5 如何由线性回归分析测试误差

6 结 语