0.6 Mt/a喷气燃料加氢装置扩能改造及开工运行分析

李 治,孙明立,戴天林

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

0.6 Mt/a喷气燃料加氢装置扩能改造及开工运行分析

李 治,孙明立,戴天林

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

国内某喷气燃料加氢装置为满足扩能需求,在大检修期间通过增加反应器、更换高活性催化剂、提高加热炉负荷等项目完成装置改造。该装置采用中国石化石油化工科学研究院针对RHSS技术研发的新一代RSS-2催化剂,在较低的反应温度下,可以满足生产3号喷气燃料的要求。

喷气燃料 加氢 扩能 3号喷气燃料

根据某公司12.0 Mt/a扩能流程安排,为解决常一线油过剩的问题,将原10.0 Mt/a炼油配套的0.6 Mt/a喷气燃料加氢装置消除瓶颈改造扩能至1.0 Mt/a,最大处理量可达1.2 Mt/a,年开工8 400 h。该装置采用氢气一次通过流程,补充氢由柴油加氢精制装置补充氢压缩机一级出口提供,富氢尾气经胺液脱硫后再送至外部;原料系统设置精度为25 μm的原料油过滤器并在原料油缓冲罐顶部设置瓦斯气体保护;反应部分采用炉前混氢、冷分离流程;分馏部分采用单塔重沸流程,热源由柴油加氢精制装置提供,分馏塔塔顶汽提出溶解的氢气、硫化氢和少量小分子烃类组分送至外部单元处理,塔底合格喷气燃料经换热冷却后进入产品罐区。本文主要介绍0.6 Mt/a喷气燃料加氢装置扩能改造的相关情况及改造后的装置运行情况。

1 消除瓶颈改造

某公司原0.6 Mt/a喷气燃料加氢精制装置是10.0 Mt/a炼油系列配套装置。2011年常减压蒸馏装置进行扩能改造,加工能力提升至12.0 Mt/a,近几年喷气燃料市场供需增速旺盛[1],通过不断摸索,将作为喷气燃料原料的常减压蒸馏装置常一线油抽出量增加至120 t/h,最大量达到145 t/h(通过中国石化远程诊断系统数据,该公司常减压蒸馏装置常一线油收率为9%),原0.6 Mt/a喷气燃料加氢装置不能满足全部处理常一线油的需求,部分喷气燃料馏分被迫进入柴油馏分。2015年全厂停工检修,对原0.6 Mt/a喷气燃料加氢精制装置进行扩能改造。

1.1 改造前装置运行瓶颈

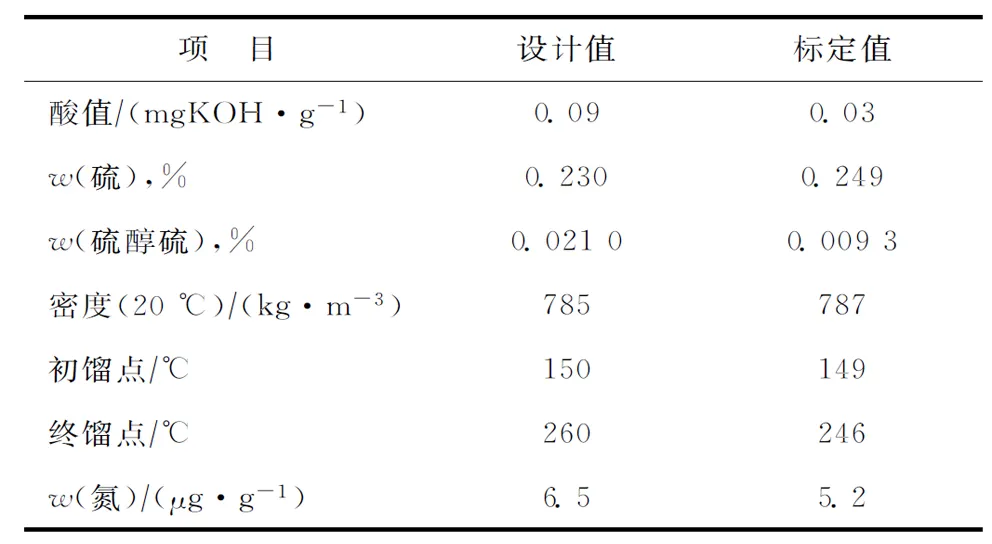

1.1.1 产品质量超标 原0.6 Mt/a喷气燃料加氢精制装置设计催化剂空速为5 h-1,在第二运行周期(2011-08—2015-06)提高进料量至91 t/h,实际催化剂空速为6.5 h-1,空速的增加导致反应加热炉热负荷及催化剂活性无法满足要求,装置运行期间出现产品硫醇硫和酸值超标的情况,见表1。

1.1.2 部分设备负荷有限 改造前装置内所有转动设备负荷能力无法满足扩能后的需求;原料反冲洗过滤器冲洗后压力高,过滤器处理能力不足;分馏塔塔径较小,无法实现扩能后对硫化氢和含硫轻烃的脱除。

1.2 改造内容

1.2.1 解决产品质量问题 针对产品质量超标的问题,采取新增加氢精制反应器、更换RSS-2催化剂、改造加热炉的措施。

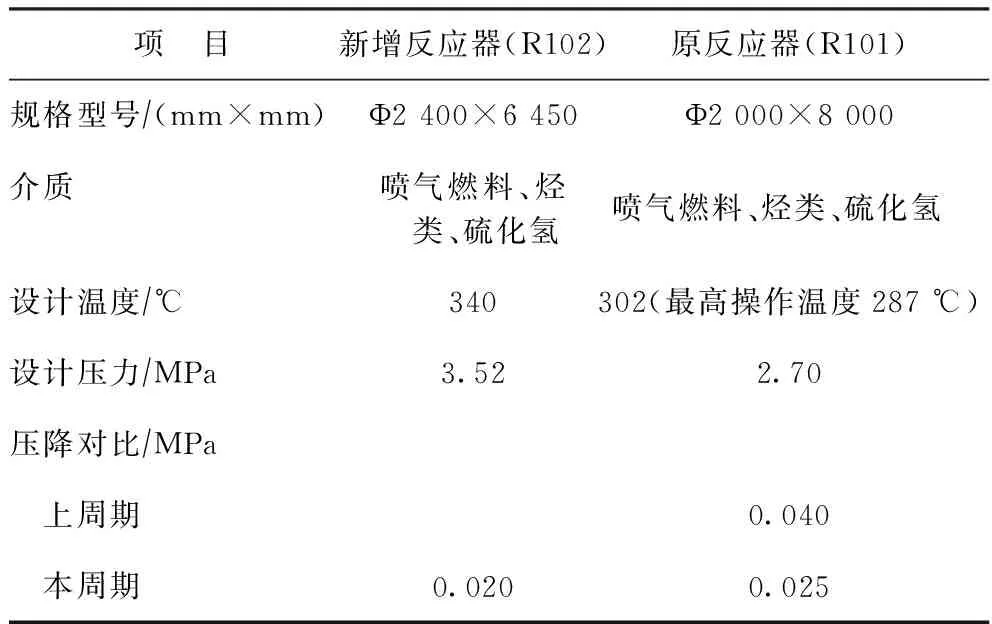

(1) 新增加氢精制反应器。为降低主催化剂空速,新增一台加氢精制反应器。新增反应器采取串联在原反应器前的方式,主体材质采用15CrMoR+S32168的热壁板焊结构,反应器内设一个催化剂床层,另设置有入口扩散器、顶部分配盘和出口收集器等内构件,部分设计参数见表2。

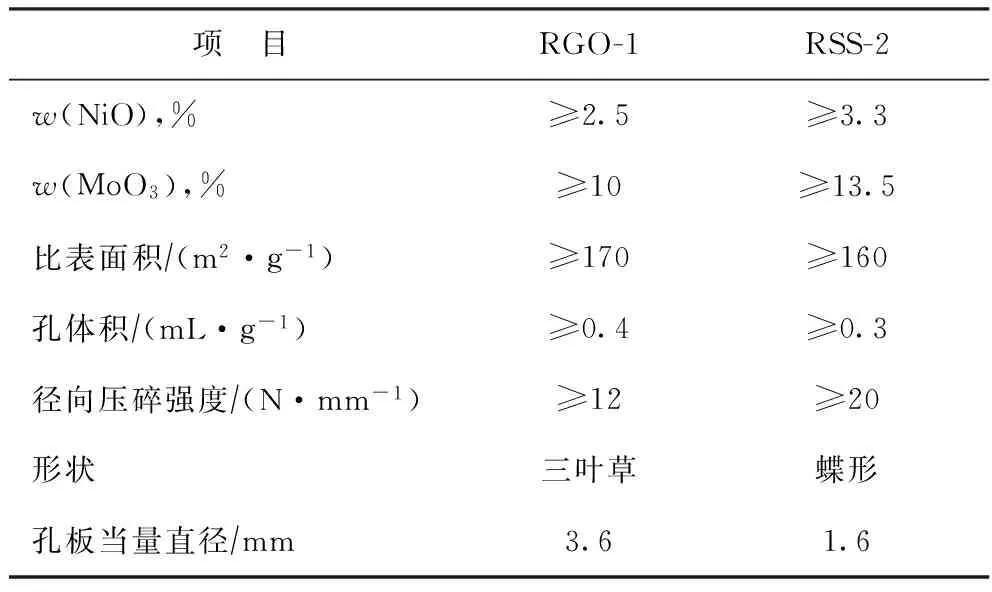

(2) 更换RSS-2催化剂。将原RSS-1A催化剂更换为中国石化石油化工科学研究院(简称石科院)根据喷气燃料临氢脱硫醇(RHSS)技术[2]最新研发的RSS-2催化剂[3],保护剂采用RGO-1,具体性质见表3。催化剂装填数据如下:RGO-1保护剂2.6 t,体积4.296 m3;RSS-2主催化剂28.408 t,体积36.04 m3;另外还有上一周期库存的新RSS-1A催化剂2.24 t,体积2.89 m3。

表1 第二运行周期末期喷气燃料加氢装置硫醇硫及酸值情况

表2 反应器参数

表3 催化剂性质

(3) 改造加热炉。在原料加热炉的基础上,将进料由一管程修改为两管程,更换部分弯管;由于改造后热负荷增加,更换了高效燃烧器;为降低排烟温度,对流室增加两排翅片管。

通过上述改造,装置主催化剂空速降至4.4 h-1,精制喷气燃料产品质量满足3号喷气燃料要求(产品情况在下文标定部分详细描述)。

1.2.2 解决部分设备负荷有限的问题 针对部分设备负荷无法满足扩能后的需求,主要采取整体更换分馏塔、更换原料过滤器和增加大流量机泵的措施。

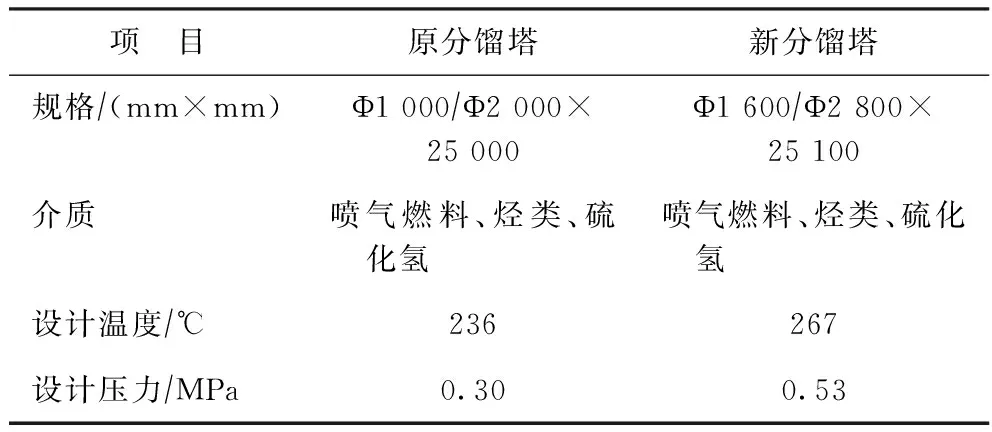

(1) 分馏塔整体更换。由于处理量增加,对分馏塔进行整体更换,并采用高效塔盘,部分设计参数见表4。

表4 分馏塔更换前后对比

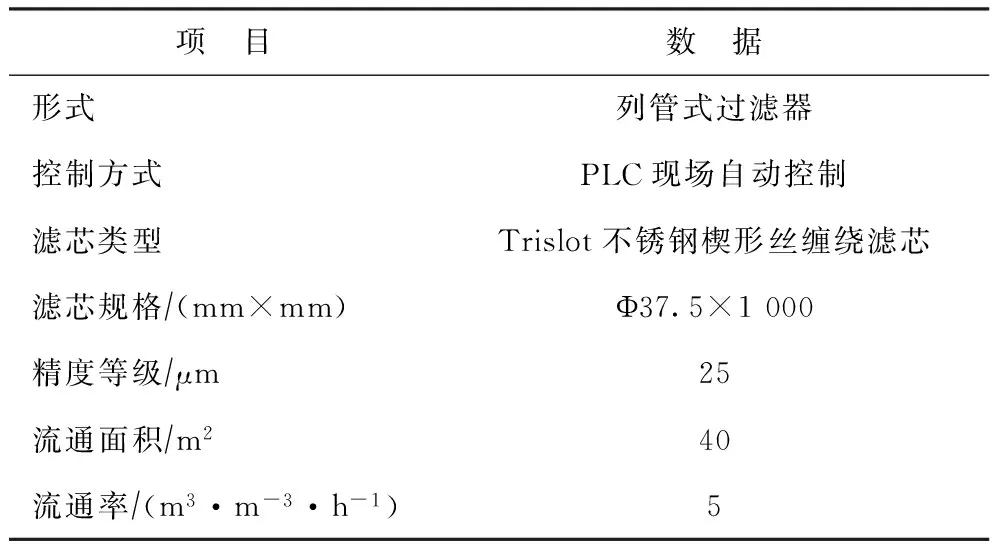

(2) 更换原料过滤器。将原料过滤器更换为自动反冲洗过滤器,并新增反冲洗油冷却器一台,部分设计参数见表5。原过滤器采用的是人工控制反冲洗切断阀实现冲洗,改造后可以实现全自动反冲洗。

表5 过滤器基本参数

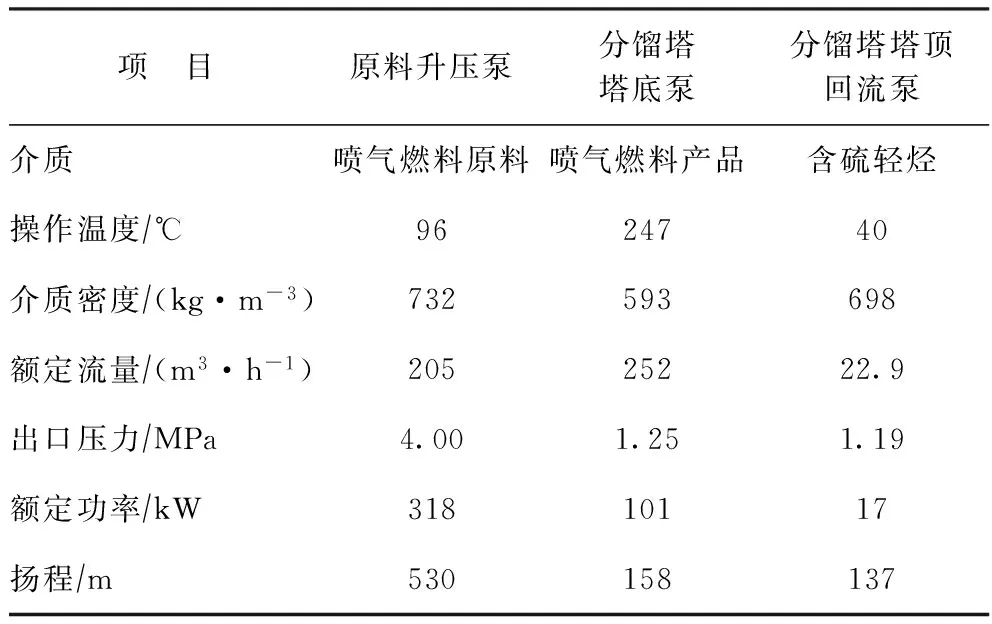

(3) 增加大流量机泵。新增大流量原料油升压泵、分馏塔塔底泵、分馏塔塔顶回流罐罐底泵,以满足扩能的需求,部分设计参数见表6。

表6 新增机泵参数

2 开工过程

2.1 催化剂干燥及氢气气密

按照开工要点,新型RSS-2催化剂最高干燥温度不超过150 ℃。2015年8月12日6:00,反应器入口温度升至150 ℃,进行6 h氮气恒温干燥。16:00低压分离罐液位不再上涨(由于液位计下引线位于低压分离罐底部,显示页面处于切面以下,无法精确测量生成水量),引入氢气升压进行气密性检测,2.0 MPa下气密性合格。

2.2 催化剂硫化

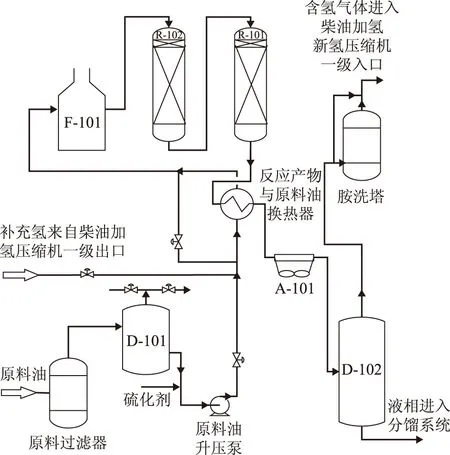

图1 硫化流程示意

2.2.1 一次通过硫化流程 图1为硫化流程示意。喷气燃料加氢装置自柴油加氢补充氢压缩机一级出口引入氢气,在原料油缓冲罐D-101出口注入硫化剂。氢气在原料油升压泵出口与原料油混合后,再与加氢精制反应产物进行换热,然后经进料加热炉F-101加热至要求温度,自上而下流经加氢精制反应器R102和R-101,反应器底部出来的反应生成物先与混氢原料油换热后,再经空气冷却器A-101冷却至50 ℃进入反应产物分离器D-102,在D-102中,反应生成物进行油、气、水三相分离。分离出来的气体经循环氢脱硫塔C-101的副线送至柴油加氢装置新氢压缩机入口分液罐,返回柴油加氢补充氢压缩机一级入口。

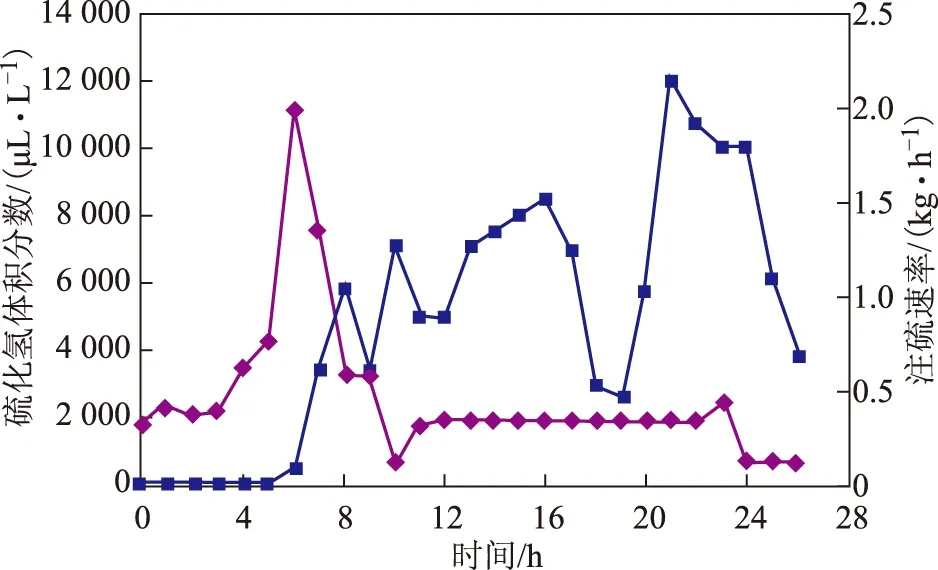

2.2.2 硫化过程 2015年8月12日16:30建立喷气燃料加氢装置反应分馏循环。8月13日9:00控制反应器入口温度170 ℃,开始注入预硫化剂二甲基二硫化物DMDS进行硫化,7 h后循环氢中检测出硫化氢。8月14日9:00停止预硫化,合计硫化时间24 h。催化剂硫化期间注硫率和氢气中硫化氢浓度曲线见图2。

图2 硫化期间注硫速率和硫化氢浓度曲线■—注硫速率; ◆—硫化氢含量

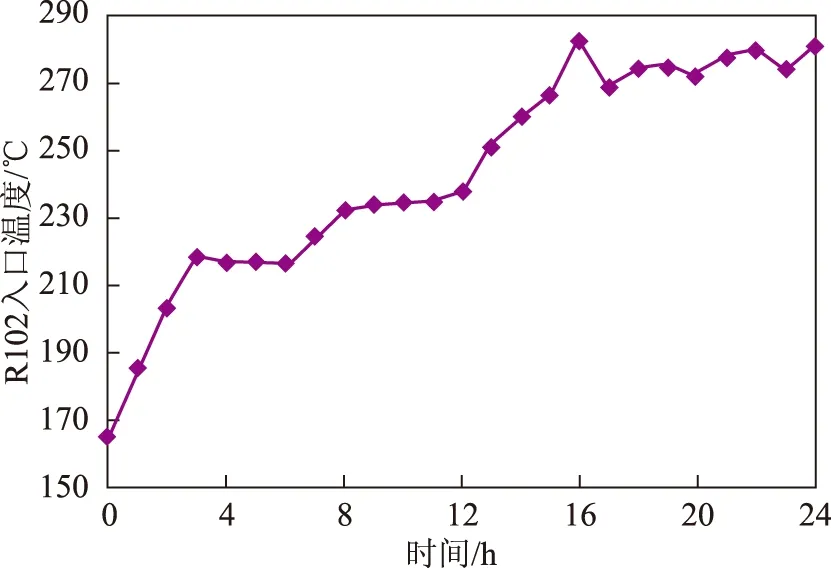

2.2.3 硫化温度 根据装置开工操作指南,要求催化剂RSS-2的最终硫化温度达到320 ℃,恒温6 h,而实际情况无法满足硫化要求,硫化期间实际温度控制曲线见图3。

图3 催化剂硫化温度曲线

催化剂硫化共计用时24 h。由于新增一台串联反应器,催化剂藏量增加,自开始注入硫化剂到硫化氢穿透反应器用时7 h;本装置原反应器设计操作温度仅为287 ℃,无法满足320 ℃的硫化最终温度,实际硫化过程中,硫化最终恒温温度为285 ℃。

2.3 切换原料、稳定产品

2015年8月15日按照要求逐步引入罐区喷气燃料原料,产品质量略有波动,至8月17日12:00,产品质量稳定,腐蚀合格。

3 装置标定

3.1 原料、主要操作参数、产品情况

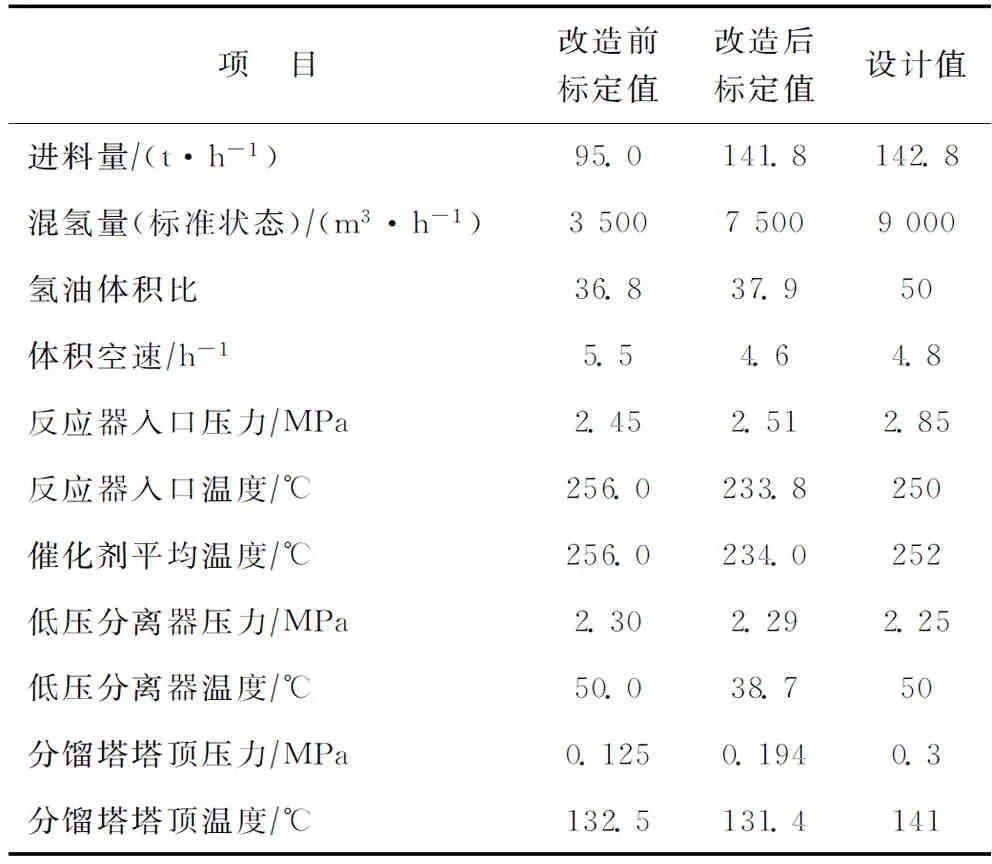

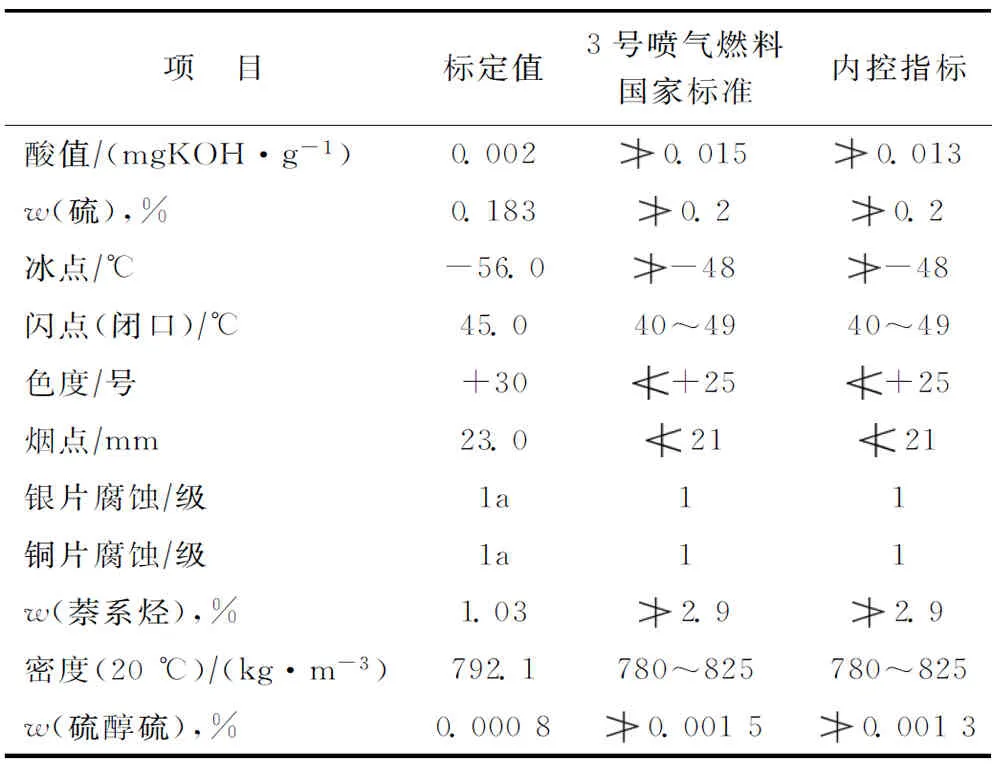

装置开工正常后,逐步提高操作负荷,标定期间加工量达到最大负荷,反应进料量141 t/h,表7~表9分别为标定期间喷气燃料加氢装置原料性质、主要操作参数及产品性质。

表7 喷气燃料加氢装置原料性质

表8 喷气燃料加氢装置主要操作参数

从表7和表8可以看出,喷气燃料加氢原料油中的硫质量分数达到0.249%,高于设计值,但原料油的硫醇硫及酸值均低于设计值。实际运行过程中,在保证产品各指标合格的情况下,RSS-2催化剂起始的平均温度为234.0 ℃,低于设计值252 ℃。

表9 喷气燃料加氢装置产品性质

结合表8和表9可以看出,改造后喷气燃料加氢装置各项参数控制均符合设计指标,精制喷气燃料产品质量各指标均符合3号喷气燃料的国家标准,其中精制喷气燃料烟点在萘系烃质量分数不超过3%的情况下保持在23.0 mm,实际生产中基本维持在22~23 mm之间,属于卡边操作。

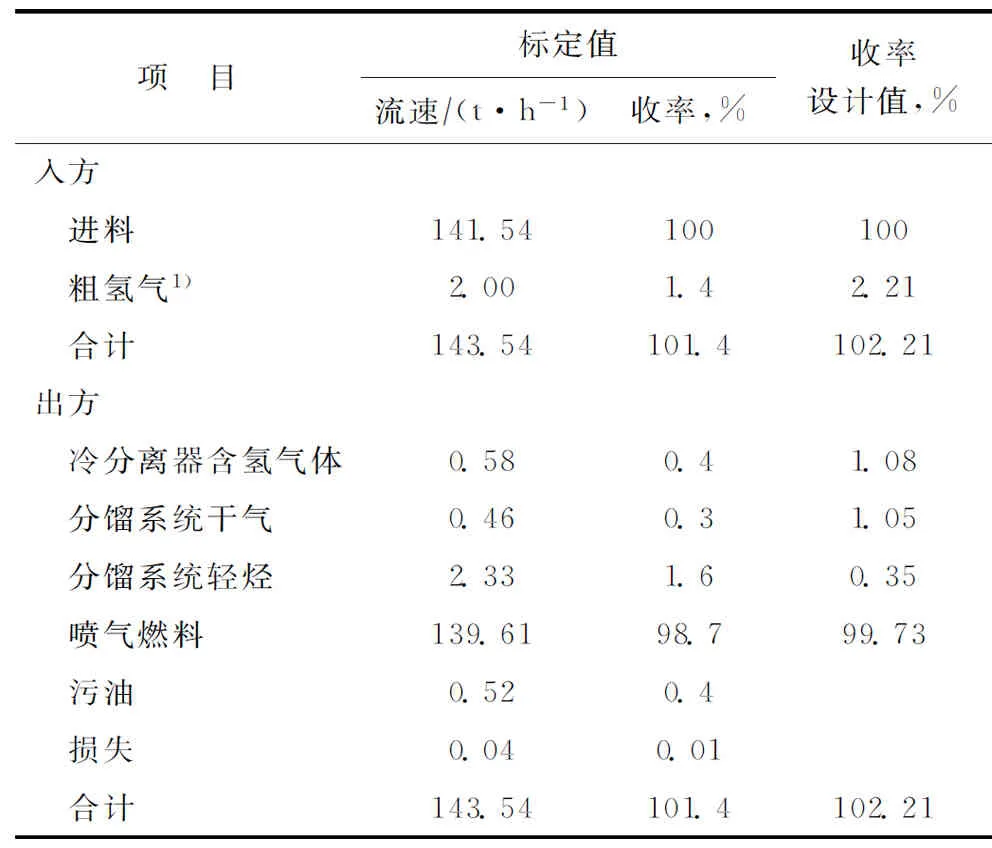

3.2 物料平衡及能耗

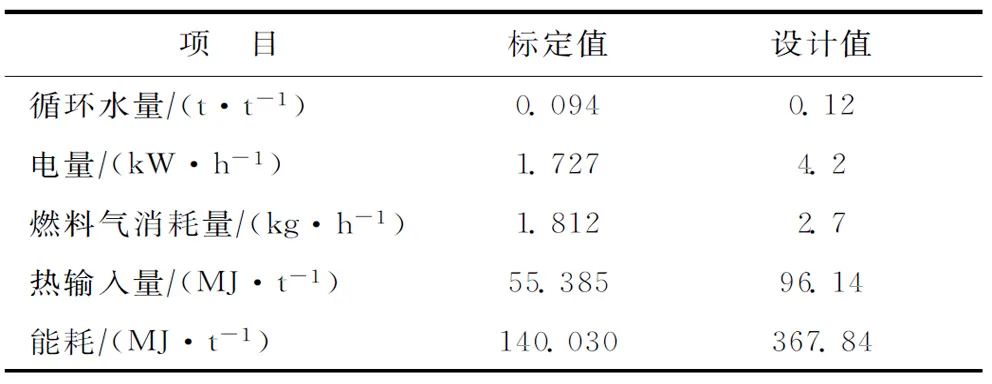

标定期间装置运行平稳,上游原料性质稳定,表10和表11分别为标定期间喷气燃料加氢装置的物料平衡和能耗数据。从表10可以看出,喷气燃料加氢装置设计总体粗氢耗为2.21%(w),实际粗氢耗为1.4%(w)。结合表7喷气燃料加氢装置原料性质,实际加工的油品性质优于设计值,氢耗水平低于设计值。从表11可以看出,喷气燃料加氢装置实际能耗仅为140.030 MJt,低于设计值。

表10 喷气燃料加氢装置物料平衡

1) 粗氢气为装置补充氢气总量,本装置补充氢为重整氢气,氢气质量分数为91%。

表11 喷气燃料加氢装置能耗

本装置采取热直供料形式,常减压蒸馏装置常一线油经换热网络后,不经过空气冷却器,以90 ℃的温度进入喷气燃料加氢装置,以此保证较高的原料油换热前温度;装置补充氢由柴油加氢新氢压缩机一级出口提供,实际生产中这部分氢气不经过压缩机级间水冷却器,以108 ℃的温度与原料油混合;改造期间更换了反应产物与混氢原料的换热器,换热面积增加30%,提高了原料换热后进入反应进料加热炉的温度;喷气燃料原料的硫醇硫含量和酸值均低于设计值,反应所需的温度较低,以上3项措施均大幅降低了反应进料加热炉的燃料消耗。

分馏系统的分馏塔进料经与分馏塔塔底产品换热后进入分馏塔,分馏塔塔底油与分馏塔进料换热器在改造中更换2台(共4台),换热面积增加15%。另外,在实际操作控制中,该换热器管程副线控制阀基本处于全关状态,使得分馏塔进料温度尽量高,分馏塔塔底重沸器对热源需求量减少,降低了装置热输入能耗。

4 改造效果评价

4.1 催化剂效果评价

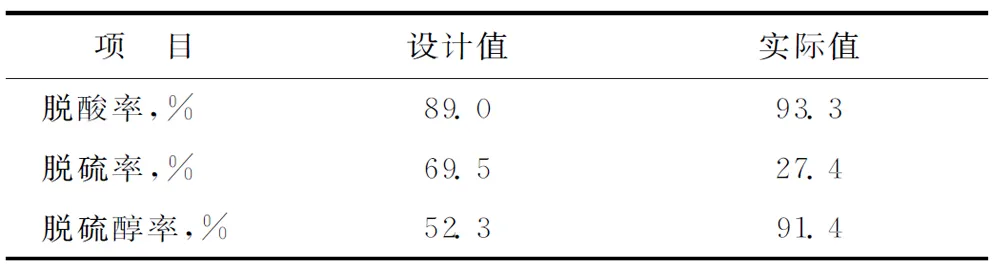

由标定期间各项参数可以看出,在较低的反应温度下,RSS-2催化剂可以满足生产3号喷气燃料的要求。表12为催化剂的脱酸和脱硫效果。从表12可以看出,RSS-2催化剂在实际运行中,在脱硫率仅为27.4%(低于设计值69.5%)的情况下,脱酸率达到93.3%,脱硫醇率达到91.4%,均高于设计值。采用由RSS-1升级而来的RSS-2催化剂的喷气燃料临氢脱硫醇技术秉承了RHSS技术具有的高脱硫醇性能,并兼有脱酸及一定的脱硫功能。

表12 催化剂脱硫效果

在RSS-2催化剂硫化期间,受氢气一次通过流程影响,限制氢气中硫化氢体积分数不高于10 000 μL/L;受原反应设计操作温度影响,硫化最终温度仅为285 ℃,低于要求的320 ℃,这可能是造成催化剂总硫脱除率较低的因素之一。

4.2 加热炉改造效果评价

表13为改造后的进料加热炉工艺参数。改造后的加热炉设计负荷达到5 800 kW,从表13可以看出,改造后的加热炉能够满足处理量1.0 Mt/a的各项要求。加热炉炉管内加热介质为油气、水、硫化氢,为保证在操作过程中管内介质处于适宜的流动形态,管内介质流速约为1 000 kg/(m2·s),两路炉管温差低于1.5 ℃,炉管内部流量分布均匀。

表13 喷气燃料加氢反应进料加热炉工艺参数

5 运行过程中出现的问题分析

5.1 开工初期产品质量波动

2015年8月15日切换原料后,根据上周期的操作经验,对分馏塔进行如下控制:塔顶温度132 ℃,塔顶冷回流量3.5 t/h,塔顶压力0.120 MPa,塔底温度225 ℃。连续5 h测定精制喷气燃料产品铜片腐蚀,均达到1级。但在之后的2天时间内,喷气燃料产品铜片腐蚀连续出现2级,产品不合格,分馏塔各项参数也有较大波动,无法稳定运行。对分馏塔各参数控制指标进行调整:塔顶温度控制在132 ℃,塔顶冷回流量控制在不小于8 t/h,塔顶压力控制在0.165 MPa,塔底温度控制在238 ℃,具体见表14。参数调整后,精制喷气燃料铜片腐蚀稳定合格,分馏塔运行稳定。

表14 分馏塔操作参数调整对比

本次改造对分馏塔进行整体更换,新分馏塔上部塔内直径为1 600 mm,下部塔内直径为2 800 mm,分别比原分馏塔增加了600 mm和800 mm。从表14可以看出:在分馏塔进料温度和塔底温度控制方面,上周期的控制指标分别比本周期低10 ℃ 和13 ℃,塔顶冷回流量减少6.0 t/h,进料温度和塔底温度控制较低,使得进料在分馏塔内一次闪蒸的气相量以及塔底重沸器提供的气相量不足;分馏塔塔顶冷回流量较少,造成分馏塔内塔盘上液相量也相对较少,分馏塔内部气液两相热交换效率下降,降低了塔盘的分离效果,在某些塔盘上甚至可能存在漏液,硫化氢无法被彻底分离,导致喷气燃料产品腐蚀不合格。

5.2 开工初期原料过滤器冲洗频繁

改造后喷气燃料加氢装置原料过滤器更换为自动反冲洗过滤器,反冲洗压力为0.4 MPa。检修开工后,由于在本次改造中对常减压蒸馏装置常压塔进行上部整体更换并对常一线油换热流程进行改造,常一线系统内部存在较多杂质,使常一线油直供原料携带有黑色物质,偶尔会有少量的铁锈进入喷气燃料加氢装置。这些黑色物质的金属组成(w)为:铁50%,氯5%,铬4%,硫5%,镍3%;碳氢氮组成(w)为:碳11%,氢2%,氮2%;存在一定黏性,类似胶质沥青质等重油组分,碳氢质量比为5.5,表征为支链烷烃(俗称蜡),接近正癸烷~正构十六烷的碳氢质量比(5.45~5.64)。喷气燃料加氢装置原料中存在黑色物质的主要原因是:改造后的常压塔操作不稳定,时常发生冲塔现象,部分重组分进入常一线系统。随着喷气燃料加氢装置反应油附着在原料过滤器滤芯表面,反冲洗困难,短时间内迅速积累,造成过滤器差压高,冲洗频繁。由于过滤器为25 μm的过滤精度,反应压降并未出现明显上涨。

开工6个月后,随着常压塔的操作逐渐稳定,对常一线系统的设备,如换热器和机泵进行吹扫清洗后,喷气燃料加氢装置原料反冲洗过滤器运行工况逐步好转。

5.3 反应产物空气冷却器A-101冷却负荷不足

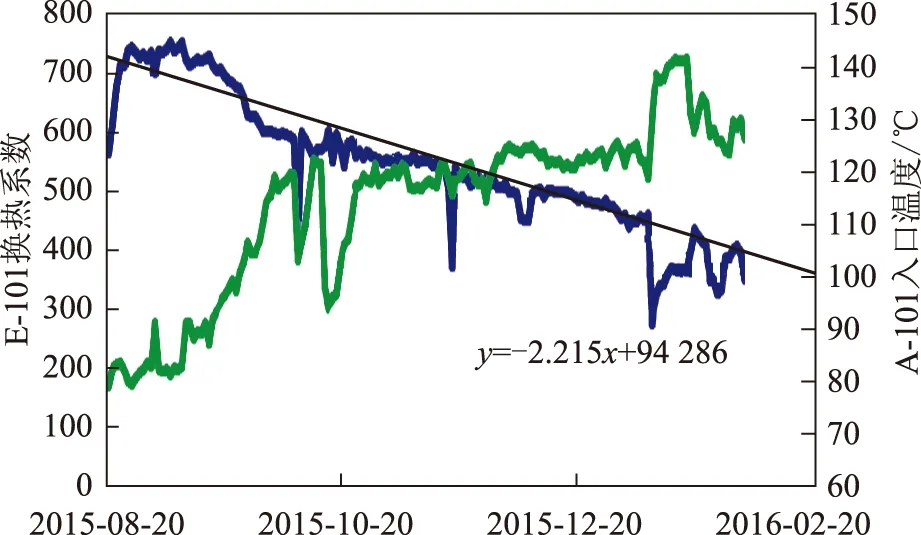

本次改造对反应产物与混氢原料的换热器进行了整体更换,换热面积增加30%,经核算A-101负荷可以满足生产要求。装置开工后,随着反应产物与混氢原料换热器E-101换热效率以较快速率下降[4]。装置运行6个月后,A-101入口温度由开工初期的110 ℃提高至134 ℃,原料油换热后温度由210 ℃降至190 ℃,冷后温度在室外气温10 ℃情况下高达57 ℃,图4为喷气燃料加氢装置E-101换热系数和A-101入口温度的变化趋势。

图4 E-101换热系数和A-101入口温度变化趋势 —E-101换热系数; —A-101入口温度; —E-101换热系数线性值

针对反应产物冷后温度较高的情况,装置内采取水冲洗A-101外翅片的措施以提高空气冷却效率;装置外则尽量降低外来常一线原料温度,以降低空气冷却器入口温度。

6 结 论

某公司喷气燃料加氢装置采用石科院喷气燃料临氢脱硫醇技术(RHSS),通过增加一台反应器,更换RSS-2催化剂,控制反应温度234.0 ℃、反应压力2.4 MPa、催化剂空速4.4 h-1,可生产出满足3号喷气燃料的产品,满足装置1.0 Mta扩能改造需求。

[1] 金云,刘莹莹,郭飞舟,等.2013年中国航空煤油市场回顾及2014年展望[J].国际石油经济,2014,22(3):89-93

[2] 夏国富,朱玫,聂红,等.喷气燃料临氢脱硫醇RHSS技术的开发[J].石油炼制与化工,2001,32(1):12-15

[3] 褚阳,夏国富,刘锋,等.高处理量喷气燃料加氢催化剂RSS-2的开发及其工业应用[J].石油炼制与化工,2014,45(8):6-10

[4] 姚立松,戴天林.煤油加氢反应产物换热器结垢分析[J].炼油技术工程,2014,44(9):44-46

REVAMPING OF 0.6 Mt/a JET FUEL HYDROGENATION UNIT AND RUNNING ANALYSIS

Li Zhi, Sun Mingli, Dai Tianlin

(SINOPECQingdaoRefining&ChemicalCompanyCo.Ltd.,Qingdao,Shandong266500)

Revamping of 0.6 Mt/a jet fuel hydrotreating unit was conducted to enlarge the capacity by adding a new reactor, using a high effective RSS-2 catalyst, and enhancing heater loading. After revamping and using the catalyst developed by SINOPEC Research Institute of Petroleum Processing for RHSS technology, the unit can produces 3#jet fuel at lower reaction temperature.

jet fuel; hydrotreating; capacity expansion; 3#jet fuel

2016-03-07; 修改稿收到日期: 2016-05-25。

李治,工学学士,助理工程师,主要从事加氢生产技术管理工作。

李治,E-mail:271770809@qq.com。