无模旋压技术在离心通风机中的应用

唐佩尧 黄大伟 田 伟/重庆通用工业(集团)有限责任公司

无模旋压技术在离心通风机中的应用

唐佩尧 黄大伟 田 伟/重庆通用工业(集团)有限责任公司

1 概述

随着离心通风机市场要求的不断变化,离心通风机产品越来越向精细化、专业化、节能环保的方向在发展,这就要求在设计选型时更具有针对性和专业性,而随之带来的生产制造的柔性化程度的提高,对离心通风机厂家的制造能力和制造水平提出了更高要求。其中,叶轮为离心通风机的核心部件,也是整个离心通风机制造的关键核心。部分系列风机的叶轮前盘采用弧形结构的前盘成型,其结构如图1所示。

目前,弧形前盘通常采用模具冷压成型。模具冷压成型是指将金属毛坯件放入模具模腔内,在大型油压机的强大液压力作用下,迫使金属毛坯获得所需形状、尺寸并具有一定力学性能的成型件的成型方法,为一种适合于刚性生产模式的生产方式,在同尺寸大批量生产中具有高效、尺寸稳定等优势[1]。但由于缺乏柔性,对于尺寸和型线变化多样的弧形前盘则不适用,因为每种前盘都投入相应的压型模具,对制造成本是一种极大的浪费,同时在柔性生产中该方式也缺乏效率。可以说,模具冷压型技术从成本和效率上并不特别适合离心通风机的制造模式。

本文提出采用无模旋压技术替代模具冷压型技术解决离心通风机前盘的制造瓶颈。旋压技术作为一种典型的连续局部塑型成型技术以其静压成型、产品精度高、工艺柔性好、易于实现自动化、节约材料等诸多优点而成为精密塑型成型技术的重要发展方向,是实现薄壁回转体零件少、无切削加工的先进制造技术[2]。而本文采用的无模旋压技术,不同于传统的模具旋压或半模旋压,是在强力旋压的基础上发展而来,它用旋轮代替了传统的芯轴,一般选择一对到四对旋轮同时对内外表面进行加工[3],其工作原理如图2所示[4]。无模旋压成形工艺完全不受大尺寸的限制,它可以成型不同直径和型线的回转件,在不必重复增加制造模具费用的情况下,其成型件的型状精度高、表面光洁、成型时间短,对于特定形状、多品种、小批量生产特别适用[5]。

而本文中介绍的无模数控旋压技术,是专门针对离心通风机弧形部件成型设计的,采用了先进的胎膜组合设计,在使用过程中不需每个产品都投入模具,这就解决了不同型号产品都需要相应模具的问题,可以节约大量资金和制作模具的材料,并且可以缩短设备的制造周期。

2 原理和工艺方法

2.1无模数控旋压的原理

无模数控旋压机是由可编程控制系统、油泵液压控制系统等组成的,主要是利用金属材料的可塑性和可流动性,通过卡盘和两个滚轮在坐标内的同速旋转,连续反复滚压材料表面,在改变运行角度的情况下发生变形而获得所需要的型线尺寸。

2.2旋压部件的基本技术要求

1)弧形部件的拼接块数要符合JB/ T10214-2000通风机铆焊件技术条件标准;

2)拼接焊缝的坡口形式符合GB/T985.1-2008气焊手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸标准;

3)焊缝的外观质量检验条件符合JB/ T10213-2000通风机焊缝质量检验技术条件标准;

4)组合时拼接缝之间允许的错边量≤0.5mm;

5)旋压的材料选择根据离心通风机的理论计算强度要求选择;

6)拼接焊缝的余高要求打磨到基本与母材平齐,并且将周围飞溅等打磨干净,无可见焊接缺陷;

7)旋压后母材表面不平度的要求≤0.5mm。

2.3旋压的工艺流程

以弧形前盘的旋压制作工艺流程为例,简单工艺流程如图3所示。

3 机械性能测试

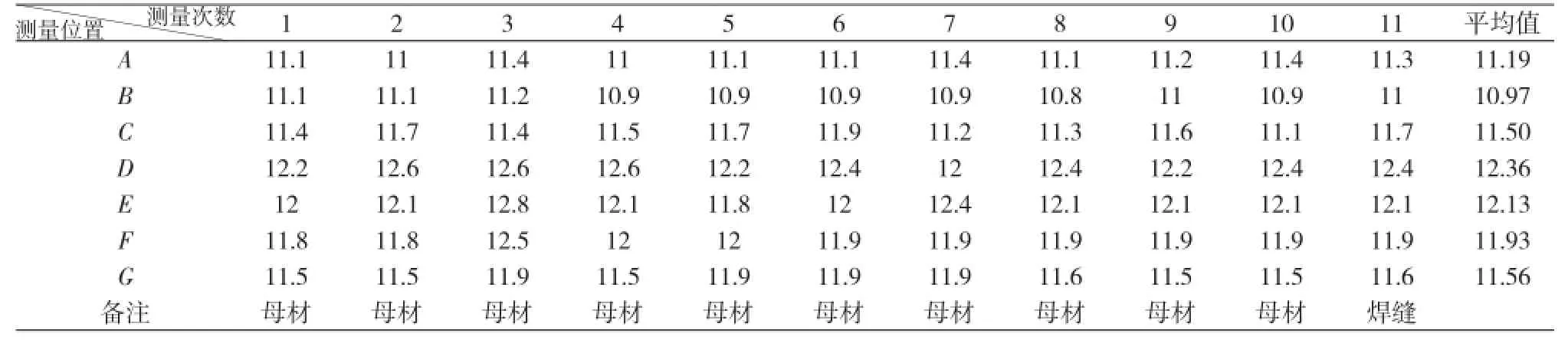

该旋压过程属于不变薄成型技术,但母材在旋压过程中,经过滚轮反复的挤压后一些机械性能和母材板厚会有微量的变化,其测点见图4。板厚的变化的具体数据如表1所示。

表1 实验前盘板厚的变化数据表mm

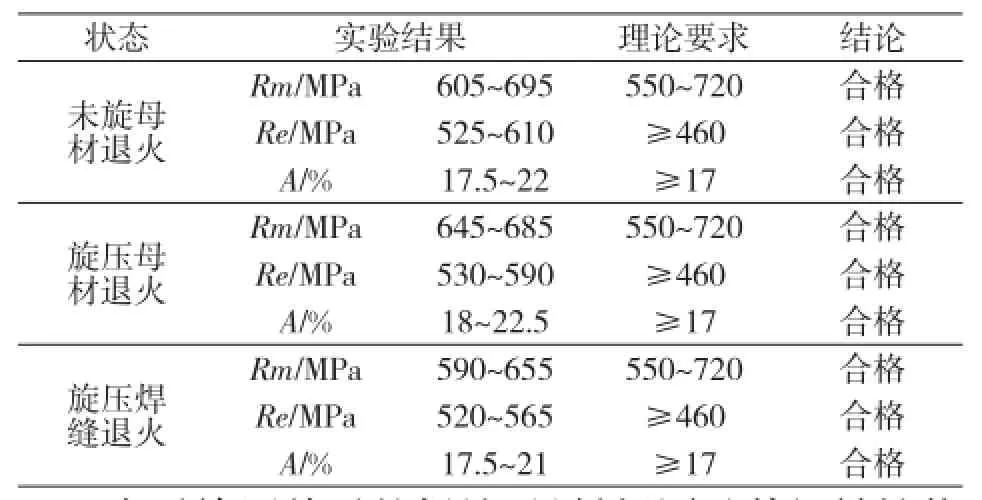

表2为原母材和其中某一件弧形部件旋压并经过工艺处理过后做的机械性能测试数据与设计计算要求的理论数据之间的比较,从表2中可以清楚的看到经过旋压部件的屈服强度和抗拉强度都是达到或者高于理论计算需要的数据。

表2 弧形部件旋压后机械性能与理论数据对比表

在对旋压前后的焊缝、母材板厚及其机械性能进行试验数据对比后,发现该微量变化不对部件性能造成很大影响,弧形部件的机械性能测试是合格的,旋压后的部件是可以安全使用。

4 实例应用

不同型号的离心通风机叶轮组的直径和前盘型线相差很大。本文以直径为Φ2525mm,板材厚度为12mm的某材质叶轮组双R弧形前盘为实例进行说明。该双R弧形前盘旋压后的检测数据如图5和表3所示。

表3 某双R弧形前盘测量数据表

由表3可以看出使用旋压机制作的R值与理论需要的误差很小,一般情况下可以保证在3mm范围的间隙,通过与模具压型来成型的弧形部件来进行简单比较,如图5所示,旋压成型后的型线效果要好的多,这会对离心通风机的效率起到积极作用。

由于弧形部件成型后的R值效果比较接近理论数据,冷作组合叶片的时候就比较容易,叶片的修割余量就可以适量的减少甚至不用修割直接到位,这样就减少工人工作量,提高工作效率的同时,还可以节约原材料,起到了节约成本的作用。

使用无模数控旋压机制作成型的弧形部件有表面光滑的特点,表面视觉效果比模具成型的好,并且平整,对整体叶轮成型后的外观质量有一个比较高的提升。同时,通过反复的对母材进行滚压后的材料,材料的强度会提高,但是塑性有一定的影响,最后通过工艺方法进行处理,以满足使用效果,对离心通风机的使用寿命以及安全性有保障。

5 结论

根据试验数据以及近几年对客户的回访获得使用该工艺制作的离心通风机设备运行情况,进行初步分析可知:

1)与使用模具成型部件之间的对比可以明显的看出,使用旋压机制作的部件具有实际成型型线与理论的数值比较接近、成型后部件表面比较的光滑、外观质量比较好、同一平面圆的不圆度比较小有利于冷作组合叶轮、并且同心度比较高、直径的线性误差比较小等优点。

2)旋压过程可以实现无模具化,可以减少模具制造的成本,并且提高柔性生产线的工作效率。

所以使用旋压机制作弧形部件是一个比较理想的选择,也会成为离心通风机今后制造的发展趋势。

[1]王爱珍.冷作成形技术手册[M].机械工业出版社,2006.

[2]李亦楠,张大舜,侯丰岩,等.带有上、下料机构的旋压机控制方法的研究[J].制造技术与机床,2012(4):91-92.

[3]曹学文,张立武,杨延涛,等.对轮旋压技术研究进展[J].热加工工艺,2013(5):115-117.

[4]肖作义,张涛.对轮旋压过程的刚塑性有限元分析[J].锻压技术, 1999(1):27-30.

[5]日本塑性加工学会.旋压成形技术[M].机械工业出版社,1988.

:离心通风机制造过程中,复杂型线的弧形部件成形工艺是制约离心通风机制造质量和效率的工艺瓶颈。本文介绍了离心通风机弧形部件的一种新的工艺成型技术,该技术通过数控无模旋压的方式,提升了离心通风机弧形部件成型后的成型质量和外观质量,同时验证了该工艺方式对机械性能无负面影响。

离心通风机;工艺方法;无模旋压技术;数控控制;弧形部件

App lication o f Non-m o ld Spinning Technology for Centrifugal Fans

Tang Pei-yao,Huang Da-wei,Tian Wei/ ChongqingGeneral Industry(group)Co.,Ltd

centrifugal fan;processing method;non-mold spinning technology; numericalcontrol;curvedparts

TH432;TK05

A

1006-8155(2016)06-0067-04

10.16492/j.fjjs.2016.06.0131

2016-03-02重庆400021

Abstract:This paper has introduces a forming technology which enables manufacturing of curved parts of centrifugal fans.Thisnumerical controlled non-mold spinning technology improves the forming and appearance quality of curved partswithoutany negative effectson its mechanicalormaterial properties of this parts. It isshown that thisspinning technology iswell app licable in the manufacturing process of a centrifugal fan.