应用界面聚合反应修复ZSM-5分子筛膜缺陷

刘秀凤,曹秀秀,李 建,张宝泉

(天津大学化工学院,天津 300072)

分子筛膜具有规则均一的孔道结构、良好的热稳定性,可用于膜分离、膜催化和化学传感器等领域,已成为新材料领域的热点研究内容之一[1-2]。迄今为止,由于合成技术还有待完善,而且分子筛膜具有脆性、多晶性等特质,制备过程中会难以避免的产生缺陷[3],因而限制了其大规模工业化应用[4]。

缺陷的存在会严重影响膜的性能。因此,针对有缺陷的分子筛膜,在其使用之前需要对缺陷进行修复。尽管相关的研究工作已取得一定进展[5-6],但已报道的修复技术仍存在多种缺点:1)缺陷的修复范围比较窄,例如积炭结焦法与化学气相沉积法只能修复微孔缺陷;2)不能很好地区分缺陷孔与分子筛孔道,如使用表面涂层法会导致大量分子筛孔道堵塞,而使用化学液相沉积法修复也仅仅是将缺陷堵住,两者均使修复后的膜渗透通量明显降低;3)修复方法工艺复杂、条件苛刻,化学气相沉积法就是其中的典型代表[6]。以上这些缺点限制了分子筛膜缺陷修复技术的大规模应用,在确保较高膜通量的前提下采用简洁、快速方法对膜层缺陷进行选择性修复是大规模应用的关键。

针对目前分子筛膜缺陷修复技术存在的缺点,本研究借鉴化学液相沉积法的实施步骤[6],并结合界面聚合反应过程,提出在分子筛膜表面进行均苯三甲酰氯(TMC)和间苯二胺(MPDA)界面聚合反应以修复ZSM-5分子筛膜的缺陷。由于两相单体的分子动力学直径均大于分子筛孔径(0.55 nm),在两相中的单体分子只能在分子筛膜缺陷处的两相界面接触,生成聚酰胺薄膜,从而实现分子筛膜的选择性修复。据文献报道,聚酰胺膜的活性分离层包含两种孔道,即网状孔(半径为0.21~0.24 nm)和聚集孔(半径为0.35~0.45 nm)[7]。对于乙醇水溶液的脱水过程,水分子半径约为0.13 nm,能自由通过网状孔和聚集孔[8],可以使被修复的缺陷部分仍保持分离效能。

1 实验部分

1.1 试剂与材料

正辛烷、无水乙醇、氯化铵和氢氧化钠(分析纯,天津市光复精细化工研究所)、氨水(质量分数为25%,天津市光复精细化工研究所)、间苯二胺(MPDA,质量分数为99%,天津光复精细化工研究所)、均苯三甲酰氯(TMC,质量分数为98%,上海市晶纯生化科技股份有限公司)。去离子水由UPR-II-10T型超纯水机制得,电导率大于18 MΩ·cm以上(在线检测)。片状α-Al2O3多孔载体为自制,其直径为20 mm、厚度为2 mm。制备分子筛膜合成液采用的各组分配比为0.5NaOH∶1.0TPAOH∶0.1Al(NO3)3∶6.0TEOS∶720.0H2O,采用二次生长法在180 ℃下晶化10 h,得到ZSM-5分子筛膜,清洗干燥后在450 ℃脱除模板剂[9]。

1.2 多孔载体表面的界面聚合反应

通过控制膜两侧压力,使含有TMC的正辛烷溶液与含有MPDA的水溶液在分子筛膜缺陷孔口处形成油水界面,TMC和MPDA在缺陷处接触并聚合形成具有孔径分布的、亲水性的聚酰胺薄膜。为了确定最适宜的界面聚合反应条件,向含有MPDA的水相中加入含有TMC的油相,考察水相和油相中单体浓度、缓冲溶液和反应时间的影响。

作为初步尝试,首先按照最佳反应条件在α-Al2O3载体表面制备聚酰胺膜。将α-Al2O3载体处理过的表面浸入含有MPDA的水相中1 h,除去表面多余的水溶液后浸入含有TMC的油相中反应3 min,取出后沥干,在空气中自然干燥,然后置于烘箱中在60 ℃条件下烘干。上述过程中涉及的界面聚合反应如图1所示[10]。

图1 TMC和MPDA油水界面聚合产生的聚酰胺薄膜Fig.1 Polyamide thin film formed at the organic-aqueous interface via TMC and MPDA polymerization

1.3 分子筛膜缺陷的修复

分子筛膜修复装置如图2所示。选择TMC为油相单体,MPDA为水相单体。在膜池中采用水相在上油相在下的安装方式(即水相在膜面上侧,油相在膜面下侧)。可以通过调节膜两侧的压差控制油水界面的位置。修复过程中,压差ΔP=0.3 MPa,修复时间为54 h。由于温度对聚合物膜性能的影响不大[11],因此聚合在常温下进行。

图2 分子筛膜修复装置图Fig.2 Experimental setup used for zeolite membranes reparation

操作步骤:1)以垂直方式安装膜组件,将一定量含有0.1% TMC的正辛烷溶液加入量筒中,计量泵以2 mL/min的流量使正辛烷流经膜组件滞留侧(膜面下侧)进行循环。打开真空泵对渗透侧进行真空脱气1 h,使油相充满膜内孔道;2)将含有质量分数为2% MPDA的水溶液加入储水瓶,通过调节节流阀,使水溶液借助液位差以0.02 mL/min的流量流经膜组件渗透侧;3)微调计量泵和针型阀,使膜两侧压差维持在设定的压力;4)反应结束后,将膜片取下,先后用丙酮、无水乙醇和去离子水浸泡1 h并清洗。膜片清洗后,置于烘箱中在60 ℃条件下干燥12 h。

1.4 分子筛膜孔径分布的测定

为了检验修复后分子筛膜的缺陷大小和分布情况,采用渗透孔度计法测定膜层的孔径分布。具体检测原理和实施步骤已有报导[12]。

1.5 分离性能测定

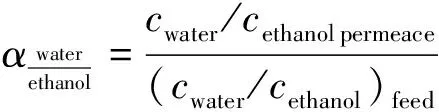

采用C2H5OH/H2O混合溶液渗透蒸发实验,检验修复前后分子筛膜的分离性能。实验室自制的渗透蒸发装置如图3所示。

图3 渗透蒸发装置图Fig.3 Experimental setup used for pervaporation

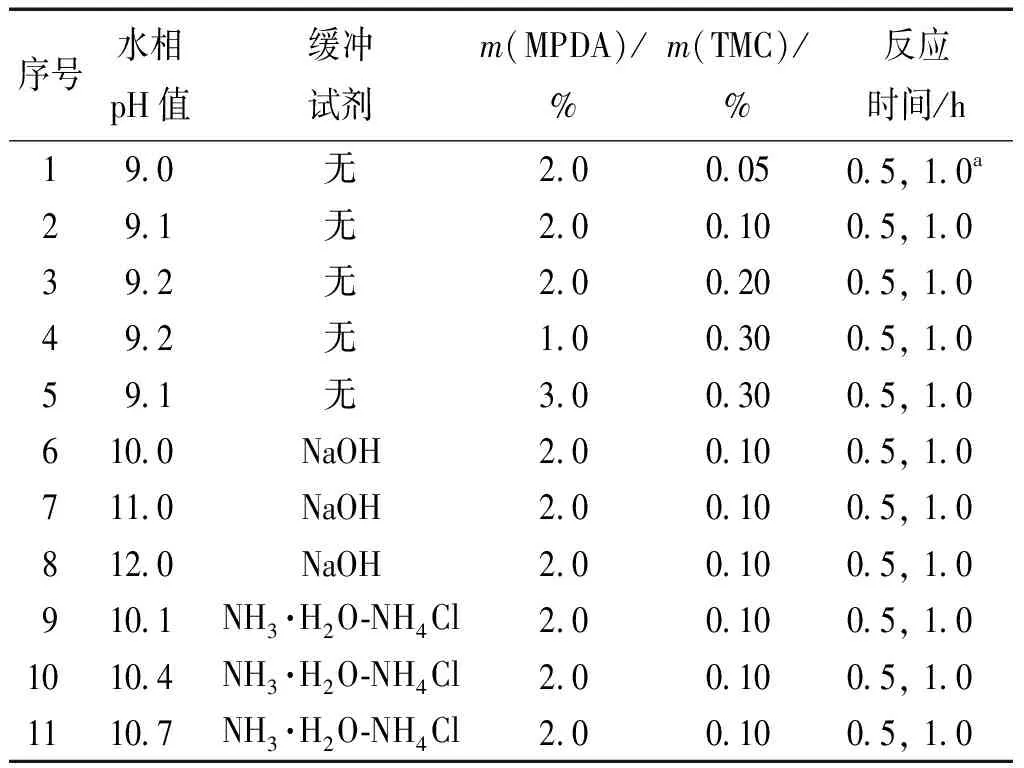

将分子筛膜固定在自制的膜池中,连接好管路。在密封状态下,开启真空泵,维持系统真空度小于1 mmHg(1 mmHg=0.133 kPa)。待稳定2 h后,向试样瓶中加入约50 mL含水5%(质量分数)的C2H5OH/H2O混合液,用加热带对试样瓶进行加热、控温,使温度维持在50 ℃,用液氮作为冷却剂在冷阱中收集渗透物。通过测量一定时间段(t)内渗透物的质量(W)和组成(c)计算渗透通量和分离因子。渗透物的通量(J)和分离因子(α)分别用式(1)~式(2)计算:

(1)

(2)

其中A为膜的有效面积。

2 结果与讨论

2.1 界面聚合反应条件

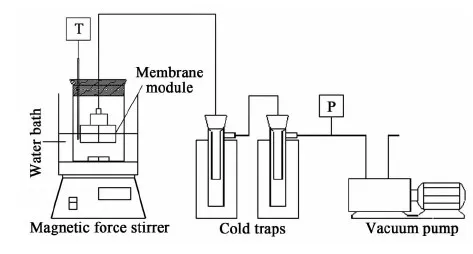

实验研究了不同条件下(表1)进行的两相界面聚合实验,结果表明,水相单体MPDA的浓度为2%、有机相单体TMC的浓度为0.1%、无缓冲溶液、反应时间为1 h时,两相界面聚合反应最为理想(序列2)。此时,两相界面处形成的薄膜致密、无裂纹,并且有机相和水相均保持澄清(图1)。制得的聚酰胺薄膜膜经过浸泡、清洗后,置于60 ℃烘箱中干燥12 h后用于红外分析。

表1 界面聚合反应实验条件

注:a反应进行0.5 h、1.0 h时观察并记录实验现象。

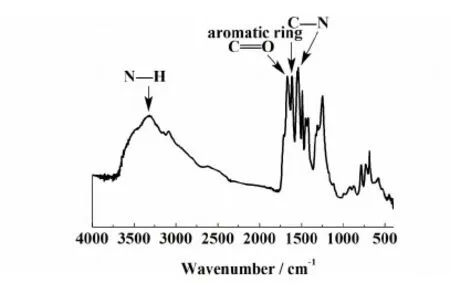

2.2 界面聚合物的表征

图4 聚酰胺反渗透薄膜的红外光谱图Fig.4 FT-IR spectrum of the polyamide thin film at the organic-aqueous interface

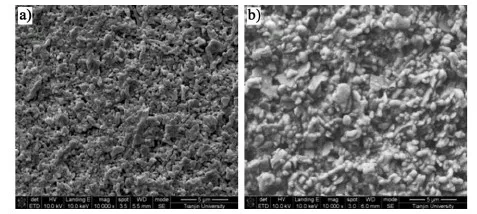

按照最适宜反应条件,在α-Al2O3载体表面制得了聚酰胺反渗透膜。观察样品的扫描电镜图(图5)发现,形成的聚酰胺薄膜均匀,紧密地覆盖在α-Al2O3载体表面。

图5 α-Al2O3载体a)和其上聚酰胺薄膜b)的扫描电镜图Fig.5 SEM images of α-Al2O3 support a) and the polyamide thin film over the α-Al2O3 support b)

2.3 修复前后分子筛膜表面亲水性变化

修复前后ZSM-5分子筛膜表面接触角测量结果如图6所示,接触角分别为55°和63°,均表现为亲水性。

图6 修复前、后ZSM-5分子筛膜的接触角Fig.6 Contact angles of ZSM-5 membrane before and after defect-patch

2.4 修复前后分子筛膜孔径分布的变化

修复前后ZSM-5分子筛膜氦气渗透率与正己烷相对蒸汽压的关系如图7所示。

图7 修复前后ZSM-5分子筛膜氦气渗透率与正己烷相对蒸汽压的关系Fig.7 Permeance of helium as a function of P/Ps for the ZSM-5 zeolite membrane before and after defect-patching

对于修复前的ZSM-5分子筛膜,随着相对蒸汽压的增大,初始阶段渗透率急速下降,随后的变化非常缓慢,最后保持在2×10-9mol/(m2·s·Pa)而不再下降。说明即使相对蒸汽压已接近1,正己烷仍然无法完全堵塞分子筛膜的缺陷,氦气仍然可以穿过大孔缺陷。而对于修复后的ZSM-5分子筛膜,正己烷相对蒸汽压尚未达到0.05,氦气的渗透率已经从干膜状态的4.5×10-8mol/(m2·s·Pa)急剧下降到实验检测下限值7×10-10mol/(m2·s·Pa),说明此时分子筛膜的所有缺陷均已被冷凝的正己烷堵塞,氦气无法穿过膜层。

根据开尔文公式,可以将相对蒸汽压转化为Kelvin直径[12]。修复前后ZSM-5分子筛膜的氦气渗透率与Kelvin直径的关系如图8所示。修复前的分子筛膜存在大孔缺陷,超过了测量装置的上限。而修复后的分子筛膜只存在微孔缺陷,最大缺陷在1.0 nm左右,从而说明本研究采用的修复方案可以有效对分子筛膜的大孔缺陷进行修复。

图8 修复前后ZSM-5分子筛膜的氦气渗透率和开尔文直径的关系Fig.8 Permeance of helium as a function of Kelvin diameter for the ZSM-5 zeolite membrane before and after defect-patching

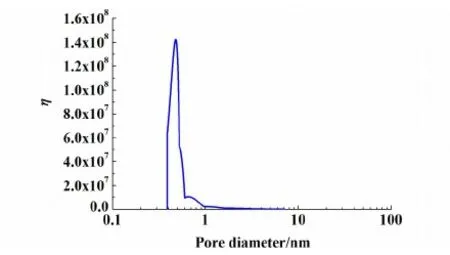

根据上述实验结果可以通过数学模型计算出修复后ZSM-5分子筛膜的孔径分布[12],计算结果如图9所示。可以看出,修复后ZSM-5分子筛膜的孔径主要集中在0.4~0.6 nm,即ZSM-5本身的孔道,缺陷在0.6~1.5 nm范围,属于微孔缺陷,而且缺陷在膜层整个孔道中占非常小的比例。

图9 修复后ZSM-5分子筛膜的孔径分布图Fig.9 Pore size distribution of the ZSM-5 zeolite membrane after defect-patching

需要说明的是,因为分子筛膜在修复前的开尔文直径超过了测量装置的上限,得不到最大缺陷孔径,因而无法根据数学模型得到其孔径分布图。

2.5 修复前后分子筛膜分离性能的变化

在50 ℃条件下,针对5个分子筛膜片在修复前后的乙醇水溶液渗透蒸发分离实验数据如表2所示。在合成分子筛膜时,由于二次生长仅进行了一次,修复前分子筛膜存在比较大的缺陷(最大缺陷在70 nm以上),膜通量均比较大,但基本没有分离作用。ZSM-5分子筛膜修复以后,膜分离效果明显提高,分离因子达到16.0以上,并且膜通量均在1.0 kg/(m2·h)以上,说明在修复缺陷的同时保持了分子筛孔道的畅通,实现了选择性修复。通过不同批次制备和修复ZSM-5分子筛膜的对比可以看出,该修复技术可靠,重复性高。

表2 修复前后分子筛膜对乙醇/水混合液的渗透蒸发分离结果

3 结论

通过TMC和MPDA在油水界面聚合,实现了ZSM-5分子筛膜的选择性修复。探讨了油水界面聚合的实验原理以及界面聚合反应中各因素的影响,研究了该修复方法对分子筛膜表面性质及渗透分离性能的影响。实验结果表明,该方法具有很好的选择性,可以在避免分子筛孔道被堵塞的前提下选择性地修复分子筛膜缺陷,修复后分子筛膜的孔径分布主要集中在0.6 nm以下,最大缺陷为1.0 nm,且所占比例极少。修复后分子筛膜的C2H5OH/H2O分离因子由修复前的1.1提高到了16.0以上,并且对应通量均在1.0 kg/(m2·h)以上,实现了分子筛膜分离因子的突破型转变。并且该修复方法为液相反应,条件温和、易于操作,有着很好的工业放大价值,值得进一步的探索和研究。

参考文献:

[1]Caro J, Noack M. Zeolite membranes-Recent developments and progress[J]. Microporous and Mesoporous Materials, 2008, 115(3): 215-233

[2]Lew C M, Cai R, Yan Y. Zeolite thin films: From computer chips to space stations[J]. Accounts of Chemical Research, 2010, 43(2): 210-219

[3]王聪, 刘秀凤, 崔瑞利. 沸石分子筛膜缺陷的形成及修复[J]. 化学进展, 2008, 104(12): 1 860-1 867

Wang Cong, Liu Xiufeng, Cui Ruili,etal. Formation and reparation of defects in zeolite membranes[J]. Progress in Chemistry, 2008, 104(12): 1 860-1 867 (in Chinese)

[4]Gascon J, Kapteijn F, Zornoza B,etal. Practical approach to zeolitic membranes and coatings: State of the art, opportunities, barriers, and future perspectives[J]. Chemistry of Materials, 2012, 24(15): 2 829-2 844

[5]Chen Z, Yin D, Li Y,etal. Functional defect-patching of a zeolite membrane for the dehydration of acetic acid by pervaporation[J]. Journal of Membrane Science, 2011, 369(1/2): 506-513

[6]Zhang B, Wang C, Lang L,etal. Selective defect-patching of zeolite membranes using chemical liquid deposition at organic/aqueous interfaces[J]. Advanced Functional Materials, 2008, 18(21): 3 434-3 443

[7]Kim S H, Kwak S Y, Suzuki T. Positron annihilation spectroscopic evidence to demonstrate the flux-enhancement mechanism in morphology-controlled thin-film-composite (TFC) membrane[J]. Environmental Science & Technology, 2005, 39(6): 1 764-1 770

[8]Shah D, Kissick K, Ghorpade A,etal. Pervaporation of alcohol-water and dimethylformamide-water mixtures using hydrophilic zeolite NaA membranes: Mechanisms and experimental results[J]. Journal of Membrane Science, 2000, 179: 185-205

[9]徐凯. ZSM-5与Fe-ZSM-5分子筛膜的合成、表征及其在脱盐过程中的应用[D]. 天津: 天津大学, 2014

[10]Jin Y, Su Z. Effects of polymerization conditions on hydrophilic groups in aromatic polyamide thin films[J]. Journal of Membrane Science, 2009, 330(1/2): 175-179

[11]周勇, 潘晓明, 郑根江. 芳香聚酰胺类反渗透膜的研究进展[J]. 水处理技术, 2009, 35(1): 5-9

Zhou Yong, Pan Xiaoming, Zhen Gengjian. Research advances in aromatic ployamide reverse osmosis membrane[J]. Technology of Water Treatment, 2009, 35(1): 5-9 (in Chinese)

[12]Wang C, Liu X, Cui R,etal. In situ evaluation of defect size distribution for supported zeolite membranes[J]. Journal of Membrane Science, 2009, 330(1/2): 259-266

[13]Kwon Y, Leckie J. Hypochlorite degradation of crosslinked polyamide membranes II. Changes in hydrogen bonding behavior and performance[J]. Journal of Membrane Science, 2006, 282(1/2): 456-464

[14]Tang C, Kwon Y N, Leckie J O. Effect of membrane chemistry and coating layer on physiochemical properties of thin film composite polyamide RO and NF membranes[J]. Desalination, 2009, 242(1/3): 149-167