水性3C1B汽车涂装工艺车身外观的影响因素浅析

何智卿 (一汽大众汽车有限公司佛山分公司,广东佛山 528237)

操展辉 (艾仕得涂料系统(上海)有限公司,上海 201108)

涂装技术

水性3C1B汽车涂装工艺车身外观的影响因素浅析

何智卿 (一汽大众汽车有限公司佛山分公司,广东佛山 528237)

操展辉 (艾仕得涂料系统(上海)有限公司,上海 201108)

水性3C1B汽车涂装工艺是建立在传统3C2B工艺基础上开发的精益化工艺,是目前最先进的涂装技术。它不仅仅在环保方面领先,在设备投入、材料消耗等方面也具备很好的经济性,并且能够完全符合汽车涂装工艺的要求。外观是评价汽车涂装质量的重要指标之一,良好的外观为汽车车身的美观性增添异彩。从施工应用方面,对水性3C1B汽车涂装工艺车身外观的优化进行浅析,找出施工应用过程中的关键影响因素。

水性3C1B工艺;汽车涂装;外观

0 引言

随着环保要求越来越高,以及“环保、高质量、低成本”绿色涂装概念的提出,同时满足“资源节约型、环境友好型社会”的国家发展目标,水性3C1B(三涂一烘)汽车涂装工艺逐渐普及。水性3C1B汽车涂装工艺是目前最先进的涂装技术,可以减少设备投入、降低材料消耗、降低VOC(挥发性有机化合物)排放和能耗,但是对设备、材料及工艺等提出了更高的要求。

1 水性3C1B汽车涂装工艺

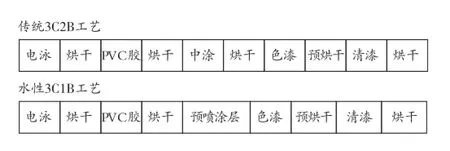

如图1所示,水性3C1B汽车涂装工艺是在电泳涂层后以“湿碰湿”方式喷涂预喷涂层、色漆和清漆。它是为了适应绿色涂装概念而开发的一个集成化工艺,更符合现在倡导的环保理念,同时可以达到相应的汽车涂装性能标准。与传统水性3C2B汽车涂装工艺(即三涂两烘工艺,喷涂中涂漆后,需要进行烘干,再喷涂色漆和清漆)相比,水性3C1B汽车涂装工艺膜厚低(如图2所示),但在设备、材料和能耗等方面更具优势,其预喷涂层具有良好的抗紫外线性和耐候性。

图1 3C1B工艺与3C2B工艺对比Figure 1 The comparison between 3C1B process and 3C2B process

图2 水性3C1B工艺与水性3C2B工艺膜厚对比Figure 2 The comparison of film thickness between waterborne 3C1B process and waterborne 3C2B process

橘皮是由于漆膜表面纹理对光线反射产生的物理现象。通常用橘皮仪测定漆膜的外观,模拟人眼效果,记录不同观察距离的车身橘皮表现。橘皮一般用长波值和短波值来评价。长波、短波的数值越小,表明漆膜外观越好。

水性3C1B工艺预喷涂层与色漆之间采用湿碰湿工艺,其色漆与预喷涂层间的流平由于相互的表面张力差异而较水性3C2B工艺要差一些,而且容易产生针孔、流挂等问题,这就对喷涂清漆前的色漆闪干和脱水过程提出了更高的要求,要求脱水率达到90%以上。水性3C1B工艺涂膜偏薄,削弱了对底材的填充能力,外观受底材的影响更大,对外观提出了更严格的要求。下面将着重讨论水性3C1B工艺车身外观的影响因素。

2 水性3C1B工艺车身外观影响因素分析

2.1 底材对外观的影响

喷涂色漆之前,外观主要受两个因素影响,一是车身板材;二是保护板材的电泳涂层。水性3C1B工艺的预喷涂层膜厚比水性3C2B工艺的中涂层膜厚低了至少20 μm,烘烤道数减少,对底材的填充能力变差,更容易凸显底材的外观状态。对比两种工艺的涂料流平过程可以看出,水性3C1B工艺的流平过程受底材的影响更大,对底材提出了更高的要求。

鉴于预喷涂层对底材的填充能力变小,底材越平整,外观越好。板材的粗糙度对底材的平整有影响,进行了两种不同粗糙度板材的试验(图3),优化前板材粗糙度为1.174,优化后板材粗糙度为0.974。由图3可见:粗糙度低的板材在长波和短波上均要优于粗糙度高的板材。

图3 板材粗糙度的影响Figure 3 The influence of plate roughness

2.2 电泳涂料

电泳涂料对底材的填充效果起到至关重要的作用,电泳膜厚对后续涂层的填充效果也起到很大作用,因此电泳涂料的填充性能以及电泳膜厚将直接影响车身外观效果。水性3C2B工艺的电泳粗糙度值控制在0.4以下时,才能达到良好的效果,而水性3C1B工艺的电泳粗糙度值必须控制在0.35以内。不同的电泳涂料对板材的填充效果以及整车外观的影响结果也不尽相同,如表1、2所示。由表1、2可见:粗糙度高的电泳涂料,其长波、短波值均较高。

表1 平面电泳状态分析结果Table 1 The analysis results of horizontal electrophoresis state

表2 立面电泳状态分析结果Table 2 The analysis results of vertical electrophoresis state

2.3 各喷涂涂料的影响

预喷涂层在水性3C1B工艺中起到的作用与传统3C2B工艺中的中涂层差不多,对电泳层以及板材的填充起到很好的作用。一般在满足工艺要求的前提下,预喷涂层膜厚尽量控制在上限,以达到良好的填充效果。预喷涂层的闪干速率对色漆层的闪干以及脱水率有影响,其黏度控制对流平性以及闪干效果也有一定影响。预喷涂料的黏度对外观的影响见图4。如图4所示,涂料黏度越低,喷涂后的流平效果越好,长波、短波值越低,外观效果越好。

图4 预喷涂涂料黏度对漆膜外观的影响Figure 4 The influence of pre-spraying coatings viscosity on the appearance of film

对于色漆层而言,在满足膜厚的前提下,流平性以及闪干、脱水效果对外观有一定影响,对低效应颜料的颜色影响更大。就涂料自身而言,一般要求其低黏度,有一定的湿膜润湿性和流平性,闪干不得过快。在实际调整过程中,一般通过测量不同时间的湿膜固体分来判断涂料的闪干速率。如闪干速率过高,则需要添加慢干溶剂来降低挥发速率;如闪干速率过低,则先观察漆膜是否有其它弊病再做调整。以一种低效应颜料颜色为例,对配方中的快、慢闪干溶剂比例进行调整,使涂料闪干更慢,有更充足的流平时间,试验结果见图5。由图5可见:优化后,长波、短波值均变好。

清漆层的流平性以及膜厚对漆膜外观的测量和目视有很大影响,尤其是长波值。在不产生流挂的前提下,清漆黏度越低,则流平性越好,清漆漆膜在色漆上流平的时间越短,能更好地填充色漆层上的波纹,从而达到更好的外观效果。清漆层膜厚一般平面控制在45~55 μm,立面控制在40~50 μm,可以达到一个良好的外观长波、短波值以及目视效果。相同膜厚下,不同流平性清漆之间的外观长波、短波值以及目视结果比较见图6。由图6可见:优化后外观长波、短波值明显变好。

图5 色漆对漆膜外观的影响Figure 5 The infulence of base coat on the appearance of film

图6 清漆对漆膜外观的影响Figure 6 The influence of varnish on the appearance of film

2.4 烘干条件

2.4.1 色漆预烘烤脱水工艺

水性3C1B工艺采取的是预喷涂层与色漆层之间的湿碰湿工艺,在喷涂清漆之前的干湿度控制至关重要,直接影响涂层的表面质量,脱水率不够,漆膜过湿,喷完清漆烘烤后易出现针孔、漆膜清晰度差等缺陷;漆膜过干,则会影响色漆的二次流平,目视漆膜表面不平整,小橘纹多。一般水性3C1B工艺的色漆脱水率在90%以上会达到一个良好的外观和施工条件。色漆的脱水率受色漆脱水条件,如预烘干炉的温度、风速、风向、湿度以及涂料本身的脱水性能等的影响。现场对黑色色漆进行了脱水率试验(表3)。从表3结果可以看出:色漆脱水率在91%时,可以达到最好的外观长波、短波值以及目视效果;脱水不足以及脱水过度,均对外观有不良影响。

表3 色漆脱水率对漆膜外观的影响Table 3 The influence of dehydration rate of base coat on the appearance of film

在水性3C1B工艺色漆预烘干过程中,最佳的预烘干条件如下:温度50~80℃,升温一区和升温二区需要平缓过渡;湿度控制在6~8 g/kg,才能达到90%以上的脱水率。

2.4.2 清漆闪干烘烤工艺

清漆喷涂完毕后,需要一定的自然闪干流平时间,一般在6~10 min。闪干时间过短,清漆层流平不充分,进烘房后随着温度的升高,漆膜黏度增大,流平越来越慢,固化后漆膜平整度相对较差,另外,可能会因闪干时间短,溶剂挥发不充分而导致针孔等缺陷;而闪干时间过长,则会影响漆膜表面的清晰度,还可能导致失光。

清漆进烘房后,烘烤升温速率也不宜过快,一般从室温升到烘烤温度140℃需要10~15 min。升温过快,会使清漆表层迅速成膜,里面的溶剂来不及挥发而导致针孔现象。因此,清漆的闪干及烘烤务必满足工艺烘烤窗口,才能达到良好的烘干效果,杜绝产生漆膜弊病。如图7所示,在烘烤窗口内可以达到最佳工艺效果。

图7 水性3C1B工艺烘烤窗口Figure 7 The baking window of waterborne 3C1B process

2.5 喷涂设备参数

自动喷涂对喷涂均匀性以及涂料雾化具有重要影响,喷幅、旋杯转速、雾化空气、喷涂速度等都会影响漆膜外观。

2.5.1 喷幅

喷幅对有效上漆率及膜厚均匀性均有很大影响。针对水性3C1B工艺,为了满足工艺要求,喷幅在120~130 mm之间能够获得更好的外观效果,同时也加大了喷涂参数的调整空间。对喷幅130 mm和150 mm的效果进行了对比,结果如图8所示。由图8可见:喷幅130 mm状态下,膜厚更厚,填充效果更优,其长波、短波值也更优。

图8 喷幅对漆膜外观的影响Figure 8 The influence of spraying range on the appearance of film

2.5.2 旋杯转速

旋杯转速对涂料雾化有重要影响,高转速雾化效果良好,但是涂料闪干快,低转速雾化效果不好,但涂料闪干慢流平好。不同配方的涂料对转速要求不同,同时转速对颜色及针孔等缺陷也有一定影响。一般来说,色漆旋杯转速在45 000~50 000 r/min比较适中,金属漆旋杯转速相对偏高,单色漆旋杯转速相对偏低。就白漆而言,适当降低旋杯转速,能够提高湿膜的润湿流平性,对改善外观有一定的帮助。

如图9所示,旋杯转速在50 000 r/min时,涂料雾化效果好,但漆膜偏干不利于流平;旋杯转速在42 000 r/min时,可以使湿膜达到良好的润湿性,自身流平较好,对外观有利。同时我们也要注意过低的转速可能导致漆膜过湿而流挂,或者可能出现色漆针孔等缺陷。因此,在实际操作运用中需要谨慎。

图9 旋杯转速对漆膜外观的影响Figure 9 The influence of rotor speed on the appearance of film

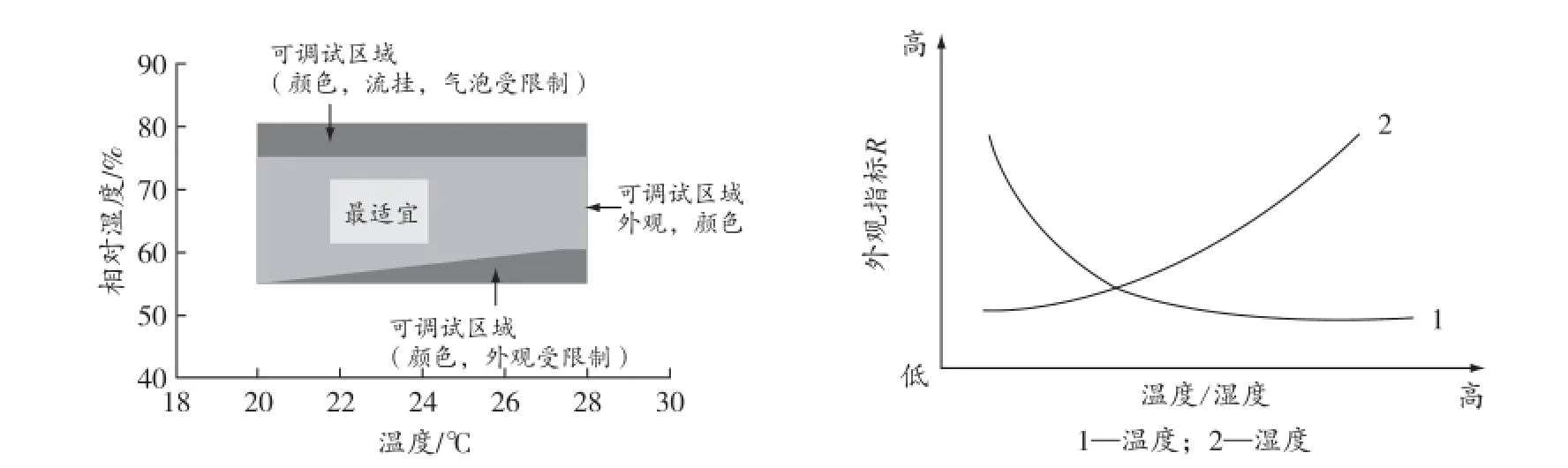

图10 室体温湿度控制Figure 10 The temperature and humidity control of spray booth

2.6 室体温湿度控制

水性涂料含水量通常超过60%,由于含水量高,喷房内的温湿度控制显得异常重要。在温度一定的情况下,湿度越高对涂膜流平及闪干越有利,外观越好;在湿度一定的情况下,温度越低,对漆膜的流平越有利,外观越好。但如果湿度过高或者温度过低,漆膜容易产生流挂、褶皱、针孔等缺陷,因此,温湿度要控制在一定范围内,才能得到最佳的外观及施工效果,如图10所示。

3 结语

综上所述,水性3C1B汽车涂装工艺对车身外观控制以及优化涉及到的因素比水性3C2B工艺更为复杂、广泛,需要从底材、喷涂涂料、喷涂设备、烘干条件以及现场施工参数等多方面着手,才能达到一个满意的效果。

1 邢汶平,李晓琳,葛菲.汽车涂装水性免中涂工艺案例[J].上海涂料,2013,51(7):20-24.

2 王飞,宋国华,刘雷.水性免中涂技术在涂装工艺中的应用研究[J].汽车零部件,2014(12):62-63.

3 邢汶平,葛菲,皮沁.汽车涂装水性免中涂工艺的应用探讨[J].现代涂料与涂装,2011,14(7):41-44.

The Brief Analysis of Influencing Factors on the Body Appearance Using Waterborne 3C1B Automotive Painting Process

He Zhiqing (FAW-VOLKSWAGEN AUTOMOTIVE CO.,Ltd.,Foshan Branch,Foshan Guangdong,528237,China)

Cao Zhanhui (Axalta Coating Systems,Shanghai,201108,China)

The waterborne 3C1B automotive painting process is one kind of integrated process that based on the traditional 3C2B automotive painting process,which is the most advanced painting technology. It is not only the lead in environmental protection,but also has good economical efficiency in the equipment investment and material consumption,and conforms to the automotive painting process requirements. The body appearance is one of the important index to evaluate the automotive painting quality,and the good appearance can add color to the beauty of automobile. The body appearance optimization in waterborne 3C1B automotive painting process from the application was analyzed briefly,and the key influencing factors were identified.

waterborne 3C1B process;automotive painting;appearance

TQ 639

A

1009-1696(2016)06-0034-05

2016-05-30

何智卿(1988—),男,大学本科,涂装车间现场工程师,主要从事涂装车间涂料及喷涂工艺研究。