角度头在飞机结构件五轴数控加工中的应用*

周 进 王鹏程

(成都飞机工业(集团)公司数控加工厂,四川 成都 610092)

角度头在飞机结构件五轴数控加工中的应用*

周 进 王鹏程

(成都飞机工业(集团)公司数控加工厂,四川 成都 610092)

通过对飞机结构件数控加工工艺进行分析,说明了角度头在飞机结构件难加工结构中的优势,给出了数控加工中角度头位姿的选取方法和角度头加工刀轨生成方法。依据加工机床的结构形式和运动变换特征,给出角度头后置处理坐标转换的计算方法,并基于RTCP给出角度头后置处理非线性误差的补偿方法。以复杂舱盖工件为例对角度头数控加工技术进行验证,结果表明,角度头加工技术不仅提高了工件的加工质量和加工效率,降低了难加工结构的成本,也拓展了数控机床的加工范围。

飞机结构件;角度头;数控加工;后置处理

随着对现代飞机机动性、隐身性要求的不断提高,现代飞机设计技术逐步迈进了一个新的时代。复杂化、集成化是目前飞机结构工件最具鲜明的特征,比如大量的主交点孔、挂架孔等结构的设计取代独立的接头工件而直接集成在飞机的主承力框、梁结构上,在某型机结构工件的设计中体现的尤为明显。

结构的集成化使得工件在空间结构上存在难加工的结构,主要表现为开敞性差和侧壁存在大量特殊要求的结构等方面,如图1所示。由于受到制造资源的限制,此类结构通过传统的数控加工方式难以达到要求,被称为数控加工的“死角”区域,给飞机结构件的数控加工带来极大挑战。

角度头作为飞机结构件加工中的一种新型工具,通过机床主轴带动齿轮组传递动力来改变刀具切削的方向,使刀具旋转轴心线与机床主轴旋转轴心线具有一定的角度,可以实现机床的立卧转换和任意角度的变换,在不需改变机床结构的情况下可以拓展机床的加工范围和适应性,能减少工件加工过程中的重复装夹次数,增加了数控加工的柔性,使飞机结构件加工中传统方法无法完成的工作得以实现,为飞机结构件的数控加工提供新的解决方案。

目前国内外企业和研究机构对角度头在数控加工中的应用进行研究,能够很好地解决复杂、开敞性差的飞机结构件的数控加工问题。因此,本文就飞机结构件中的难加工结构,开展角度头在数控加工中的应用研究,通过对飞机结构件难加工位置加工工艺进行分析,系统性地阐述了角度头在飞机结构件加工中的关键技术和应用方法,并通过实例进行验证。

1 飞机结构件数控加工工艺性分析

随着飞机性能要求的提高,飞机结构件整体性越来越强,其结构更加复杂。飞机结构件存在大量狭窄区域,开敞性差,同时工件侧面存在大量孔槽、U型槽、高精孔等难加工结构,这些结构件不仅加工难度大,而且多数存在特殊要求,加工精度要求高,且受工件周围结构的影响较大。这大大提高了工件的加工难度和加工成本,降低了工件的加工效率,并严重影响了飞机的研制周期。

针对新型飞机结构件的特点,传统的加工方法常采用多道工序进行加工,对工件进行反复装夹,或者通过钻模制孔、使用大摆角机床加工和采用较大长径比的刀具进行加工,最后通过钳工手工对工件进行修缮,保证工件的加工要求。传统的数控加工工艺方法具有以下不足:

(1)对于狭窄、开敞性差的区域,易发生机床主轴与工件干涉。

(2)使用较大长径比刀具加工时,影响加工系统的刚性,难以保证加工精度和加工效率。

(3)使用机床大摆角加工时,机床存在摆角误差,难以保证加工精度。

(4)使用钻模和多次装夹,不仅增加了订制钻模和工装的成本,也对工件的加工精度和加工效率产生影响。

(5)大量增加钳工的工作量,影响工件的交付周期。

角度头由于独特的结构形式,能够很好地改善传统加工方法的不足,能够通过一次装夹完成多个结构的加工,减少工件的装夹次数和工装等数量,降低制造成本,同时能够改善加工系统的刚性和柔性,减少工艺准备的时间,提高飞机结构件的加工质量和加工效率。

2 飞机结构件角度头加工技术

2.1 角度头加工位姿选取

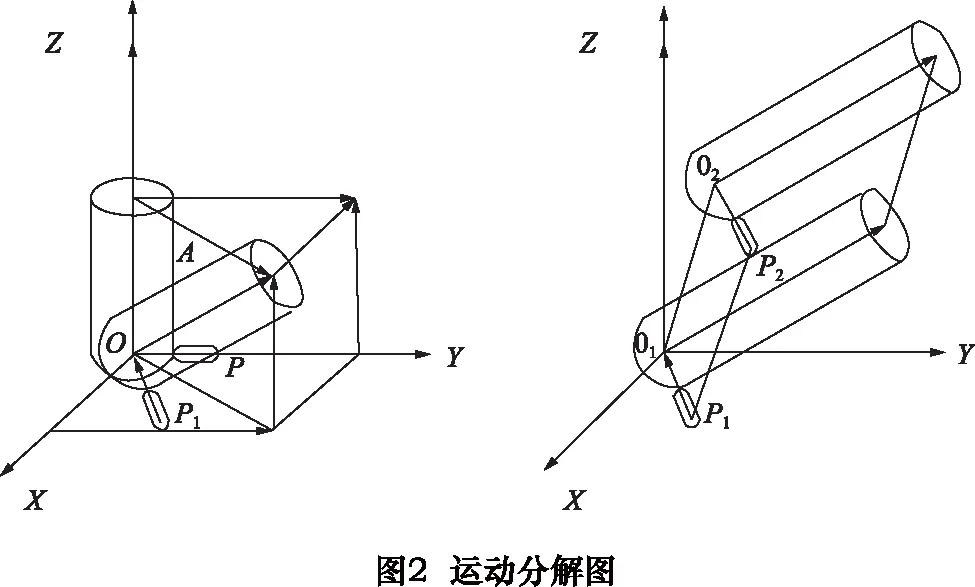

角度头作为一种改善机床加工性能的工具,其广泛使用于五轴数控机床上。角度头在五轴机床的运动可以分解为回转运动和平移运动,如图2所示。五轴机床随不同回转轴和回转方式具有不同的特点,本节主要以AC刀具双回转类型机床为例进行阐述。

2.1.1 角度头加工位姿分析

如图3所示,假设角度头的初始安装方向为Y正方向,此时机床摆角都处于零位,即A=0°、C=0°,由于机床为AC摆角机床,B轴无法运动,在加工工件的过程中,角度头与工件会发生碰撞干涉,影响工件的加工。要实现工件的加工,在该状态下需要角度头绕机床Y轴做一定角度的旋转,即B轴能够产生摆角,从而避免与工件发生干涉。

通过对角度头与机床摆角的转换分析,调整角度头初始安装方向,将角度头的初始安装方向沿Z轴进行旋转,可以实现加工坐标的转换,在AC摆角机床上实现等效B轴的摆动。为了实现角度头与工件无干涉,同时方便加工程序的后置处理,则角度头的初始方向应沿X负向如图4所示。该初始状态下使机床摆角C=90°时,坐标系相当于绕Z轴旋转90°,X轴正向变为Y轴负向,Y轴正向变为X轴正向,机床A摆角相当于转换为B摆角,通过A摆角即可以避免角度头与工件发生干涉,如图4所示。

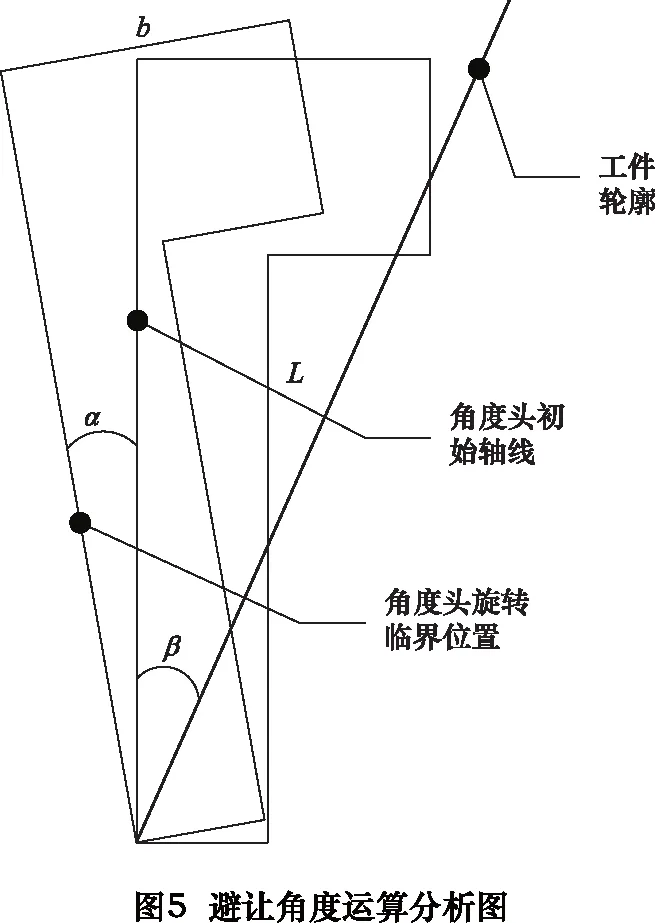

2.1.2 角度头避让角度计算

对避让角度运算分析图5进行分析,得到如下计算公式:

(1)

式中:b为角度头大端半径;L为角度头工作段长度;α为角度头碰撞临界轴线转角;β为工件轮廓边缘相对于角度头初始轴线夹角。

例如,使用牌号为HSK-SLA-08角度头,b=50 mm,L=105 mm,锁孔所在筋条相对于角度头初始轴线角度β=21°,由公式(1)推导得出避让临界角α计算公式为:

(2)

将b、L、β值分别代入公式(2)得到锁孔筋条避让临界角度为α=4.5°,即在程序编制中只要避让角度大于4.5°,角度头与锁孔筋条就不会发生干涉。

2.2 飞机结构件角度头加工刀轨生成方法

针对飞机结构件侧壁高精孔的加工,通过普通钻头无法实现加工要求,需要采用钻孔-扩孔-铰孔或者钻孔-扩孔-镗孔的方式实现,高精孔加工的刀具依据孔径的大小选择相应的硬质合金刀具。

在使用角度头加工时,由于角度头特殊的结构和性能,其加工参数的选取需要考虑角度头的特性和机床性能。使用角度头加工的参数主要包括转速、进给等。由于角度头存在转速比的转换,因此刀具的实际转速和进给需要通过计算获取。

机床主轴的转速可以表示为

(3)

式中:n为主轴转速,r/min;Vc为切削(线)速度,m/min;Dc为刀具直径,mm。

则角度头的转速为

n1=k1·n

(4)

式中:n1为角度头输出转速(刀具转速),r/min;k1为角度头转速比(输入转速与输出转速比)。

得到角度头的转速后,则可以计算刀具的进给速度F为

F=n1·fn

(5)

式中:fn为每转进给量,mm/r。

通常Vc和fn的范围会由刀具厂商给出推荐值,以硬质合金钻头和HSK-SLA-08角度头为例Vc=38 m/min,fn=0.1 mm,HSK-SLA-08角度头转速比k1为3,可以得到φ17H8的高精孔不同刀具的加工参数,如表1所示。

表1 不同规格刀具的切削参数

序号刀具规格切削参数1ϕ8mm整体硬质合金钻头n=504r/min,F=50.4mm/min2ϕ11mm整体硬质合金扩孔钻头n=367r/min,F=36.7mm/min3ϕ14mm整体硬质合金扩孔钻头n=288r/min,F=28.8mm/min4ϕ15~ϕ18mm孔径镗刀n=235r/min,F=23.5mm/min

确定高精孔加工的主要加工参数后,以孔为驱动元素,设定孔的侧壁和深度等参数,通过计算获得飞机结构件侧壁高精孔的加工刀具轨迹。

2.3 角度头后置处理技术

2.3.1 角度头后置处理算法

根据机床的结构形式及运动变换特征,通过计算得到后置处理坐标转换公式,将代表刀具轨迹的刀位数据文件转换成五坐标数控机床可运行的机床后置程序,即为后置处理。准确的后置处理可以保证加工程序的准确性,保证工件加工的质量及精度要求,同时可以提高机床运行过程中的可靠性。

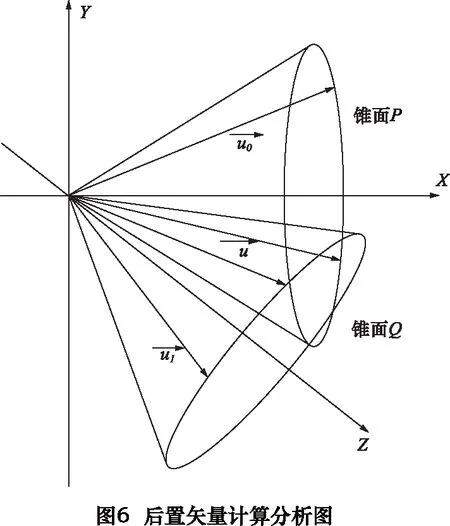

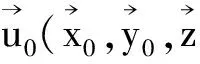

本文中以AC摆角机床为例,对角度头方向矢量计算方法作简要分析介绍。

2.3.2 基于RTCP的后置处理非线性误差补偿

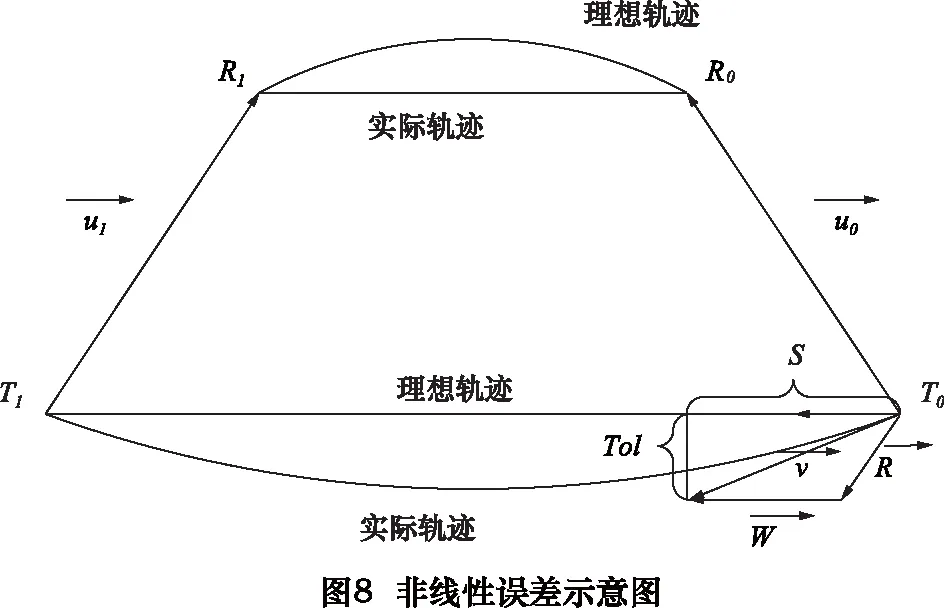

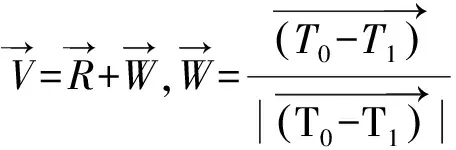

在五轴数控加工机床中,刀具中心和主轴头的旋转中心存在枢轴中心距。枢轴距使加工中刀具的摆动引起刀具中心点平移坐标的变化。使用角度头进行五轴联动加工时,当机床各轴进行插补运动时,角度头刀柄的摆动带动刀具摆动,使刀具中心点实际运动轨迹偏离编程的直线,产生非线性误差,如图8所示。非线性误差由角度头主轴方向和刀具轴线方向上的误差合成而来。

为保证加工中刀具中心点能够按照设定的刀具轨迹和加工精度进行运动,在后置处理中通过数控系统中的RTCP功能对非线性误差进行补偿。RTCP是数控系统中能够直接处理刀具中心点信息的功能,是解决非线性误差问题的关键。

由图8可知。Tol和步长S的关系为:

(6)

然后通过输入程序中相邻两个刀具中线点的刀位,刀具的长度和允许的误差值,在不满足条件的刀位点之间添加其余的刀位点,使产生的非线性误差在允许值范围,保证加工精度要求。

3 角度头加工技术的工程推广应用

本文在相关数控加工技术研究及项目的支持下,使用角度头实现了某型飞机大型舱盖工件难加工位置的数控加工,攻克了集成化飞机结构件的加工难点,实现了飞机工件交点孔、缘条、筋条孔等复杂特征的优质、低成本数控加工。如图9所示,通过对角度头加工技术的研究与推广,在某型飞机项目研制中应用到160余项工件的生产中,在保证工件生产进度及质量的前提下,节省了数百万元的工装制造成本及工序周转成本,为某型飞机项目的研制作出了重要贡献。通过这部分工件的实际生产,证明了角度头数控加工工艺技术的可行性,同时加工方法较人工手动操作具有高效、可控、稳定性高的特点,对复杂特征飞机结构件的数控加工及数控机床加工范围的扩展具有巨大的推广应用价值。

4 结语

本文基于飞机结构件难加工结构的加工,通过对飞机结构件数控加工工艺进行分析,从角度头加工的技术和角度头加工后置处理等方面对飞机结构件角度

头加工技术进行研究。

通过使用角度头数控加工技术,解决了飞机大型复杂结构件难加工结构的数控加工问题,提高了飞机结构件的加工质量和加工效率,降低了加工成本,同时拓展了数控机床的应用范围。数控制孔取代了人工手动制孔,降低了劳动强度,提高了产品的加工效率和质量。

[1]全荣.五坐标联动数控技术[M].长沙:湖南科学技术出版社,1995.

[2]刘雄伟.数控加工理论与程编技术[M].北京:机械工业出版社,2003.

[3]冯显英,葛荣雨.五坐标数控机床后置处理算法的研究[J].工具技术,2006(4):45-47.

[4]关秀敏. 用普通分度头在数控铣床上加工圆柱凸轮[J]. 内燃机与配件,2013(8):41-42.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Application of angle head in five axis NC machining of aircraft structure

ZHOU Jin, WANG Pengcheng

(AVIC Chengdu Aircraft Industrial(Group)Co.,Ltd., Chengdu 610092, CHN)

Through the analysis of aircraft structural parts of NC machining process, the angle-head’s advantages were indicated in the difficult processing structure of aircraft structural parts, and the posture selection and machining tool path generation method of angle-head were given in NC machining. According to the structure form and motion transformation of the angle-head was given, and compensation method of the nonlinear tolerance was given based on the RTCP. Using complex parts as an example, the head angle CNC machining technology is verified, and the results show that head angle processing technology not only improved the machining quality and efficiency, reduced the processing cost of difficult machining structure, but also expanded the range of CNC machining.

aircraft structural parts; angle-head; NC machining; post process

V262

A

10.19287/j.cnki.1005-2402.2016.12.030

周进,男,1987年生,工程师,主要研究方向为数控加工工艺程编技术应用。

艺) (

2016-09-24)

161233

*国产五轴联动数控机床柔性生产线及生产单元飞机结构件应用示范基地(2015zx04001002)