一种踏板冲压成型工艺及模具设计

部绍明 宋良超 吴 忠

(三一重工股份有限公司,湖南 长沙 410100)

一种踏板冲压成型工艺及模具设计

部绍明 宋良超 吴 忠

(三一重工股份有限公司,湖南 长沙 410100)

介绍了某工程车辆扶梯踏板的结构,通过设计冲孔落料复合模和翻孔翻边复合模优化踏板加工工艺,保证了踏板的成形质量,提高了零件的生产效率,将模具成型踏板经过实际生产验证,批量实施于企业产品中,提高了企业的经济效益。

踏板;成型工艺;模具; 冲压成型

冲压就是通过利用模具和冲床对不同的材料(包括型材、管材、板材等)施加压力的方式使其成型分离或者变形,最终获得所需要的形状、尺寸的一种加工方法[1-5]。板料冲压成型是一种十分重要的制造技术,在汽车、航空、电器和国防等工业中都有广泛的应用[6]。

通过冲压模具制造的机械零件拥有更好的精度及表面粗糙度,实现机械零件公差的减小;优化加工工艺,降低生产成本的同时,还能够实现企业经济效益的最大化。冲压模具技术具有其他机械加工技术不具有的优点,对于提高加工速度,提高加工安全性来说同样具有非常高的价值。本文以某工程车辆用扶梯踏板改用模具冲压成型工艺为例阐述模具冲压成型在企业机械加工中的应用,为相关薄板零件加工提供实际参考。

1 现状分析

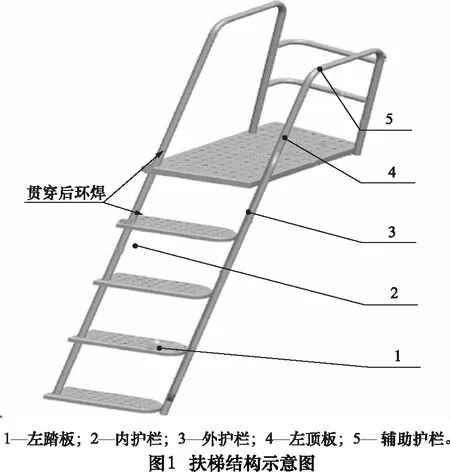

某工程车辆扶梯采用整体焊接结构,扶手与踏板、顶板采用贯穿后焊接方式连接,多踏板与顶板组合,如图1所示(以左侧扶梯为例,右侧与左侧对称)。踏板(顶板)采用冲孔折边结构,多零件拼焊而成,踏板(顶板)的加工采用切割下料—数冲—翻孔—折弯—焊接等基本工序,是工程车辆中较为常用的一种踏板类零件的制作工艺,大批量实施于产品中。但在实际生产过程中存在以下不足:

(1)扶手与踏板(顶板)贯穿时钢管通过率低(踏板过管孔采用等离子切割),返修比例大,同时因钢管过管处间隙不一致,焊接时容易出现焊接缺陷。

(2)踏板(顶板)折弯工序多,顶板需4次折弯,操作不便。

(3)踏板(顶板)在圆弧过渡处需采用多零件拼焊,无法一次加工到位,焊接强度大。

(4)踏板(顶板)下料,焊接后外观质量差,批量产品一致性较差。

(5)踏板(顶板)加工工序多,功效低,制作成本高,零件尺寸精度难以控制。

随着产量的不断增加,踏板、顶板的使用量越来越大,现行制作过程中的问题亟待解决。总结后认为:应减少工序数,消除各工序的累积误差;应将多次折弯、焊接成型改为一次成型才能保证零件的尺寸精度及外观质量。应用模具冲压成型工艺可较好地解决上述问题。

2 冲压成型工艺方案确定

从零件的结构分析,左右踏板、顶板对称,零件所需的加工基本工序为落料、冲孔、翻孔及翻边4道工序。根据零件的工艺特点和工艺要求,设计的冲压成型方案有以下几种:

(1)选择单工序模冲压,即:冲孔—落外形—翻边—翻孔,需要6副模具。

(2)左右踏板冲孔、落料在一副复合模上成形,翻孔、翻边各在一副模具上成形,需要3副模具。

(3)左右踏板冲孔、落料在一副复合模上成形,翻边、翻孔在一副复合模上成形,需要2副模具。

冲压工艺方案对比如表1。

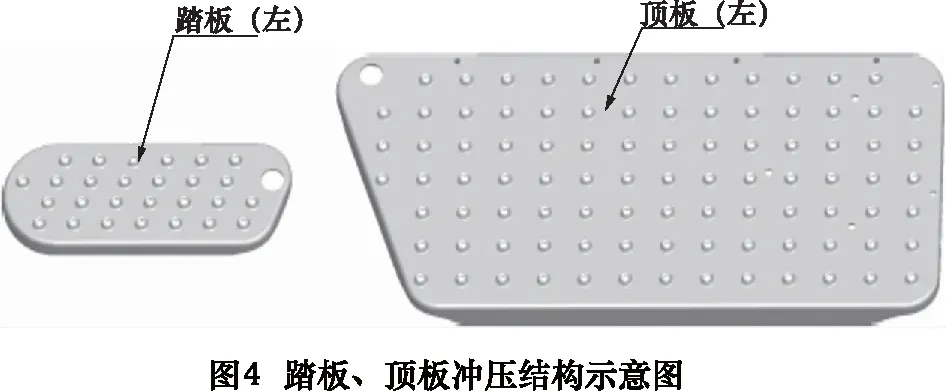

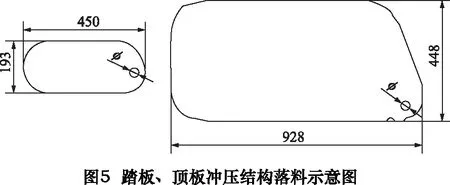

根据部件使用功能及外观要求,踏板、顶板材料采用薄板冷轧钢板,零件要求冲裁后表面光滑,适应大批量生产。拟定踏板、顶板结构如图4三维模型所示,落料尺寸如图5所示。

表1 冲压工艺方案对比

项目方案(1)方案(2)方案(3)模具结构简单较复杂复杂模具寿命较长较长较长冲压件质量有弹性,可以控制,制件形状、尺寸累加误差较大尺寸精度高,表面质量较好尺寸精度高,表面质量较好模具数量6副3副2副生产效率低较高高

经过上述成型方案分析比较,综合零件的生产工艺、材料特点和模具成本,选择第(3)种方案。

3 模具结构设计

3.1 冲孔落料复合模设计

切割下料与数冲工序合二为一,将落料、冲孔在一副复合模上成形,确定踏板(顶板)冲孔落料复合模具结构如图6所示。

冲孔落料复合模采用倒装式结构,一次完成冲孔和落料两道工序,落料外形尺寸精度更高,外形和内孔光滑、无毛刺。退料打板用件11和12两块板组合而成,采用螺钉连接,其中的下面那块板采用线切割凹模后的余料加工而成,减少数控铣加工,节约了材料。打杆2直接撞击打板12卸料,减少了中间过渡板的受力传递,节约了固定板和上模垫板的加工,减少零部件数量,节约模具成本。压料橡皮9采用多个圆柱形橡胶棒加工而成。一副模具同时适用于左踏板和右踏板冲孔落料。

左、右顶板因尺寸较大,冲孔落料复合模分左右设计为两幅模具。

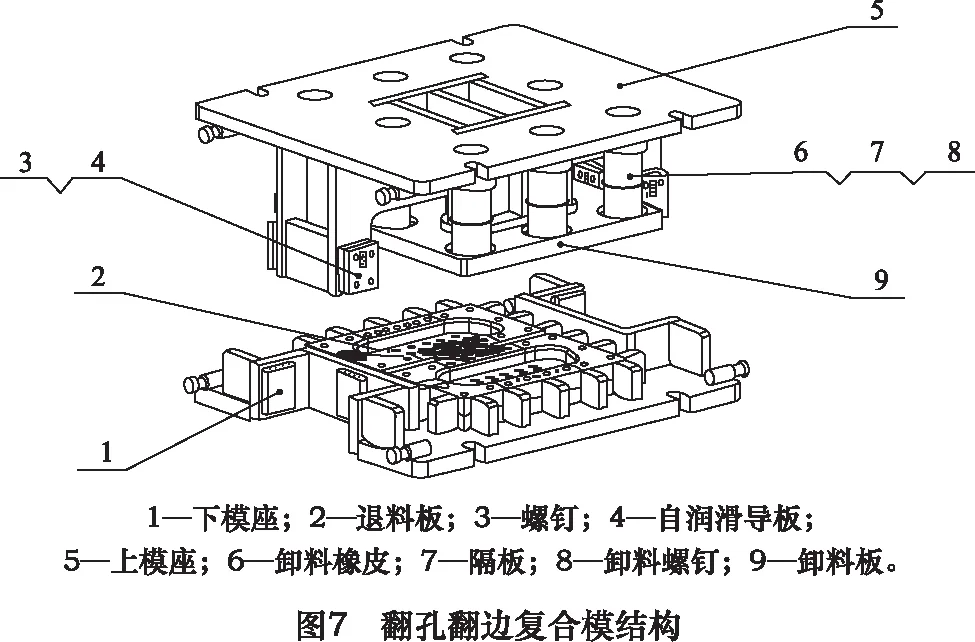

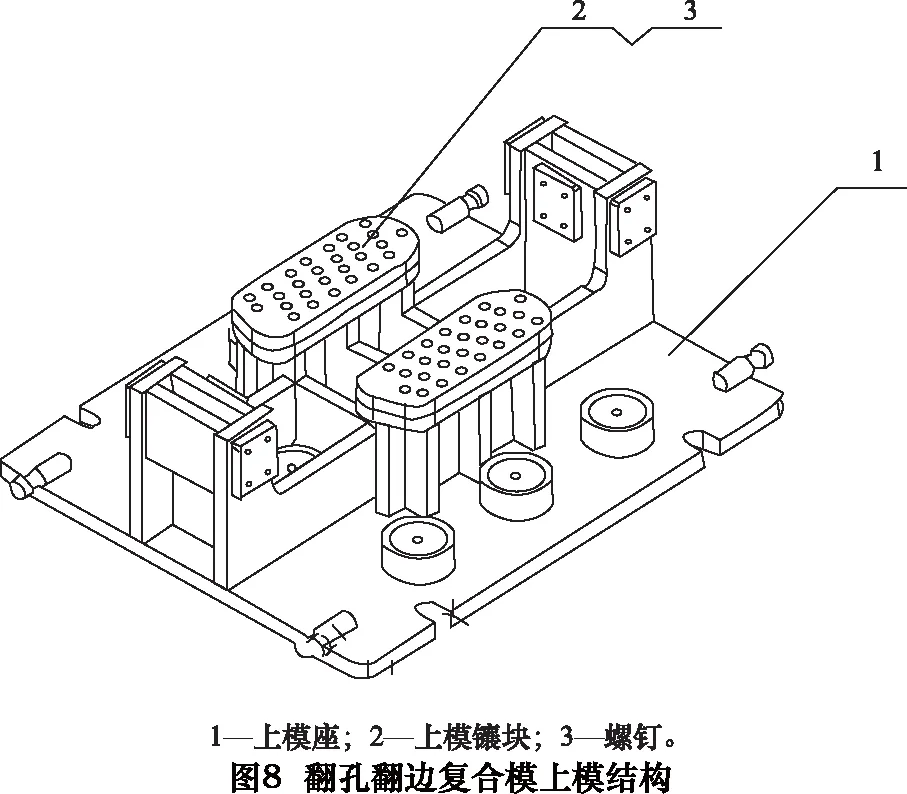

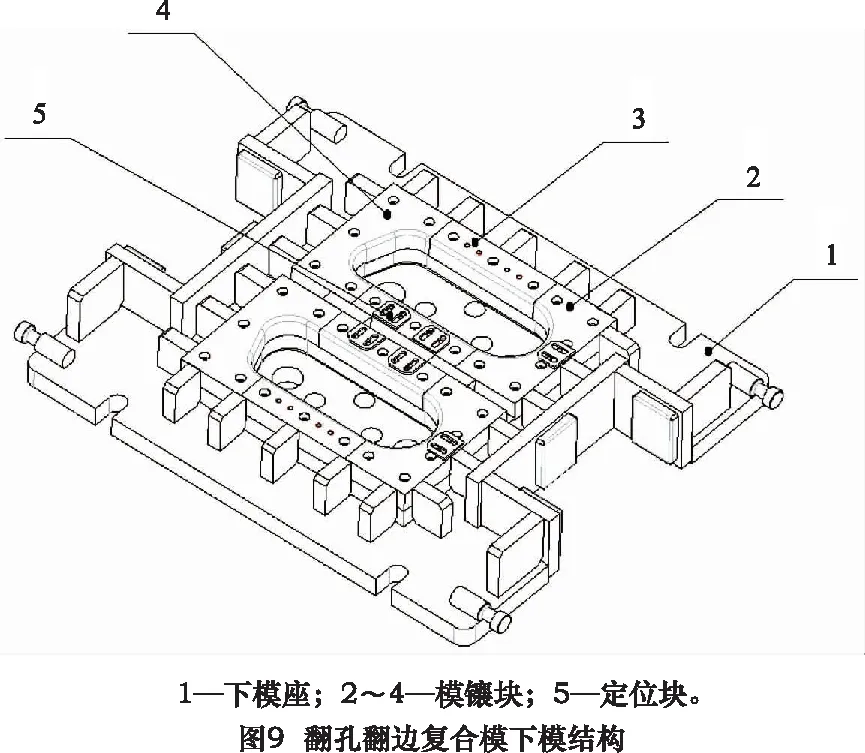

3.2 翻孔翻边复合模设计

翻孔、折弯、焊接三工序合一,翻孔、翻边在一副复合模上成形。以左、右踏板翻孔翻边复合模设计为例,阐述翻孔翻边复合模结构,确定翻孔翻边复合模具结构如图7所示。翻孔翻边复合模分上模和下模,上模结构如图8所示,下模结构如图9所示。

踏板翻孔翻边复合模上模镶块整体式加工而成,下模镶块采用分块式组合而成,退料板和翻孔凹模组合,采用整体式加工而成,卸料橡皮采用橡胶圆棒棒加工。一次完成翻孔和翻边两道工序,一次成形左、右踏板各一个。外形和内孔光滑,无毛刺、褶皱,成形后尺寸精度、外观质量更高,摒弃了繁杂的焊接工序。采用模具整体成型后踏板质量较大程度提升,同时提高了生产效率,降低了劳动强度。

左、右顶板翻孔翻边复合模同理分左右设计为两幅模具。

4 结语

经过试模,小批量加工验证,产品质量满足设计、工艺要求,目前已批量应用于实际生产,极大地降低了零件生产成本,提高了生产效率与设备的精细化水平,提升了产品质量,经济效益显著,是冲压成型复合模具在生产实际中的一次成功应用。

[1]姜奎华. 冲压工艺与模具设计[M]. 北京: 机械工业出版社,2011.

[2]薛啟翔. 冲压模具设计结构图册[M]. 北京: 化学工业出版社,2010.

[3]肖祥芷,王孝培.中国模具设计大典(第3卷)[M]. 南昌: 江西科学技术出版社,2003.

[4]郭志萍. 连接条冲孔落料压字复合模设计[J]. 模具工业, 2001(3):22-23.

[5]丁纯. 支架冲压工艺及模具设计[J]. 模具工业, 1995(4):34-36.

[6]少岩,齐宝军.汽车覆盖件冲压成型过程中常见的缺陷分析[J] . 城市车辆, 2009 (2):47-49.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of pedal punch-forming process and die

BU Shaoming, SONG Liangchao, WU Zhong

(Sany Heavy Industry Co., Ltd., Changsha 410100, CHN)

The paper introduced the structure of stair pedal for some engineering vehicle. The processing technology of the pedal was optimized by designed blanking-piercing compound die and flanging-burring compound die. Thus, the forming quality of the pedal is ensured and the production efficiency is improved. The pedals formed by compound die were validated by the actual production and are mass-produced in the enterprises to improve the economic benefit.

pedal; forming process; die; punch-forming

TG386.41

A

10.19287/j.cnki.1005-2402.2016.12.023

部绍明,男,1982年生,硕士,工程师,从事工程车辆、筑养路机械设计与开发工作。

茂) (

2016-05-24)

161231