大型钛合金双层板超塑成形/扩散连接工艺仿真**

朱 丽 迟彩楼 张晓巍 王国峰

(①沈阳飞机工业(集团)有限公司技术中心,辽宁 沈阳 110850; ②哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

大型钛合金双层板超塑成形/扩散连接工艺仿真**

朱 丽①迟彩楼①张晓巍①王国峰②

(①沈阳飞机工业(集团)有限公司技术中心,辽宁 沈阳 110850; ②哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

选取大型TC4钛合金双层板工件为研究对象,采用超塑成形/扩散连接工艺成形。通过材料基础性能实验获得板料和模具材料在不同温度下的比热容、导热系数和热膨胀系数等;通过成形过程的热力耦合有限元数值模拟,得到板料贴模效果、厚度分布、温度场变化和热收缩后尺寸结果,并进行实验验证。结果表明:成形后工件壁厚分布均匀,成形凹槽部位的板厚减薄率最大达到15%,降温过程中的温度变化和热收缩引起最终的尺寸变化,并明确了模具长度方向的缩放系数应为6‰~7‰,对这种窄长工件的实际生产具有重要的参考价值。

TC4钛合金;双层;超塑成形/扩散连接;基础性能;数值模拟

超塑成形/扩散连接(SPF/DB)工艺已经成为航空航天领域钛合金多层板加强结构的一种重要的加工方法[1-5]。止焊剂的涂敷由常温下的样板尺寸确定,未考虑各点位置的高温尺寸变化,由于金属板料与模具在高温环境下的热物性参数等方面的不同,经过复杂的变形过程后,导致成形后工件在加强筋转角处容易出现沟槽,并且冷却后的工件整体尺寸也容易超出公差要求。

本文首先通过实验获取板料和模具材料在不同温度下的比热容、导热系数和热膨胀系数等,再通过热力耦合有限元数值模拟研究双层板的成形过程,并结合实验进行验证。

1 材料超塑性本构关系

(1)

材料在发生超塑性变形时,一般不出现应变硬化,即硬化指数n=0,所以式(1)近似为:

(2)

式中:K为材料系数,它与变形温度、显微组织和结构缺陷有关;m为流动应力对应的应变速率敏感性指数。式(2)是表征材料超塑性变形的流动应力与应变速率之间关系的基本方程式,又称为超塑流变方程或Backofen方程[6-8]。

2 有限元模拟设置

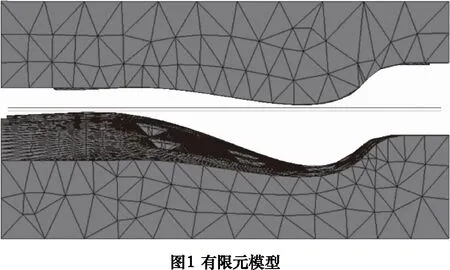

整体有限元模型如图1所示,模型从上到下顺序依次为上模,板1,板2,下模,其中板1变形量较小,贴于上模成形型面,下模为主要成形模具,板2产生超塑性变形贴于下模,并与板1进行扩散连接。模具网格类型为四面体网格,上模网格数量29 800,下模网格数量34 620。成形坯料为平面板材,厚度分别为0.7 mm和1 mm,采用壳单元,网格数量为15 000。

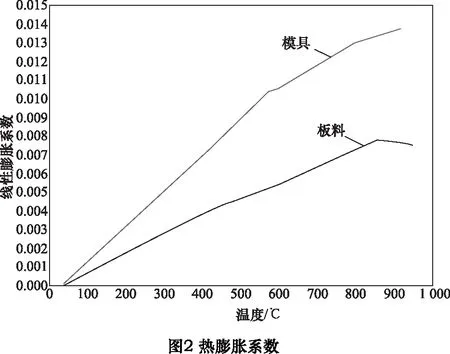

TC4板料的材料参数:泊松比为0.41,密度为4 500 Kg/m3,材料系数K为501,应变速率敏感性指数m为0.56。板材和模具材料ZG35Cr24Ni7SiN的比热容和导热系数通过实验测得,见表1和表2。模具在成形过程中变形量较小,没有塑性变形,只考虑弹性变形、热收缩率及热力学性能,因此,材料类型为弹塑性,弹性模量为500 000,泊松比为0.3,热扩散系数设定为0.01。图2为实验测得热膨胀系数随温度变化曲线。

接触设置:共有4个接触体,上模、板1、板2、下模,均为变形体,它们之间的接触摩擦系数设定为0.25。初始条件中所有节点的初始温度为920 ℃。边界条件:超塑性成形时沿一个方向,约束其另外两个方向位移为零,并且模具不发生转动。载荷约束:施加板料成形力,采用面载荷在板料模型单元面上施加沿单元变形方向的力,载荷随时间变化,到60 s达到最大压力1.8 MPa,持续20 s,减压,最长加载时间为100 s[9-11]。

3 模拟结果分析

3.1 贴模效果

工件的实际尺寸约为2 000 mm×600 mm,成形过程结束后板料完全贴模,模拟结果如图3所示。

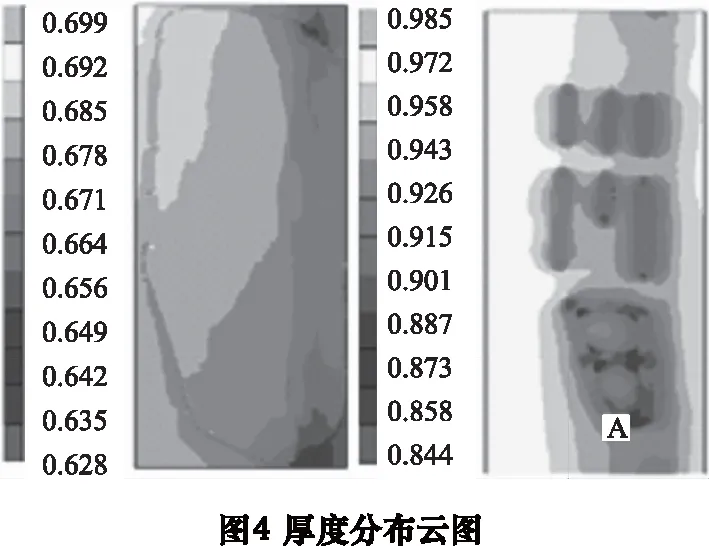

3.2 厚度分析

图4分别是板1和板2厚度的分布云图,变形量越大的部位板厚减薄量越大,板料的左侧边缘处板厚基本不变,减薄量最大的部位发生在曲面变形区域。该工件成形后板1的最大减薄率达10%,板2凹槽的成形对板厚变化影响较大,减薄率达15%。

表1 比热容

温度/℃1002003004005006007008009001000比热容/(J/kg·K)板料6246536746917037427708609601030模具475497515532549566619657710752

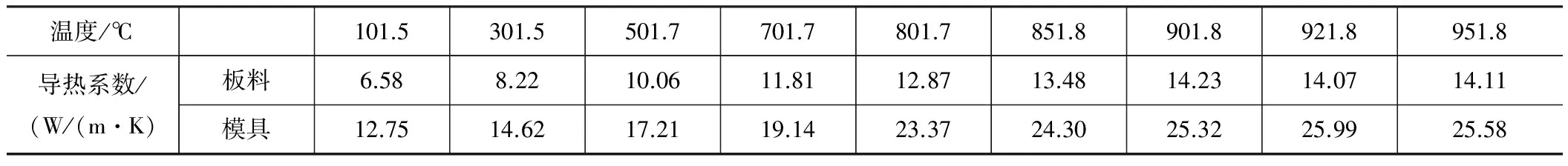

表2 导热系数

温度/℃101.5301.5501.7701.7801.7851.8901.8921.8951.8导热系数/(W/(m·K)板料6.588.2210.0611.8112.8713.4814.2314.0714.11模具12.7514.6217.2119.1423.3724.3025.3225.9925.58

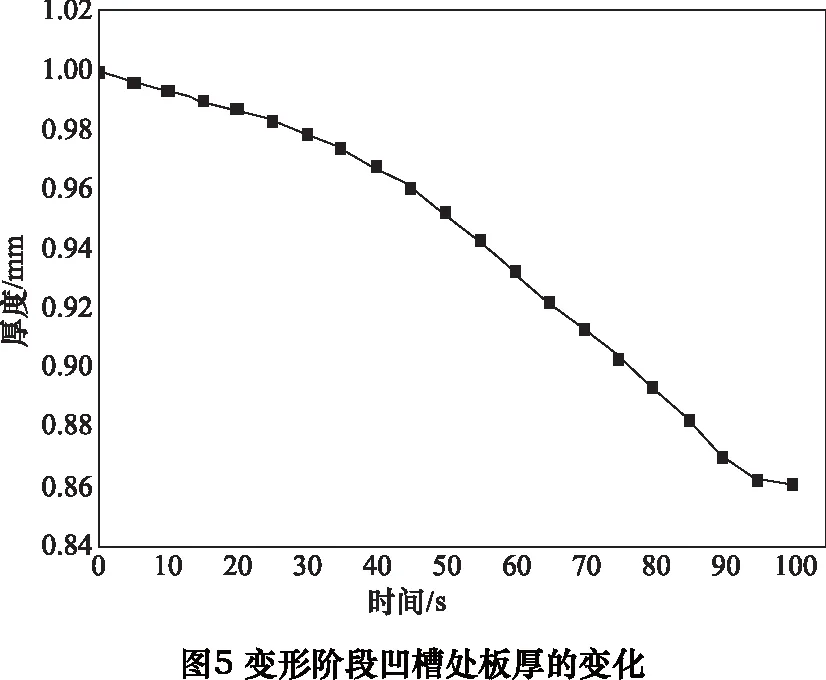

选择图5中板2厚度最小处的节点A点区域,如图8所示为在成形过程中A节点处板厚随时间的变化。在变形阶段,该区域首先发生曲面变形,然后超塑成形凹槽,其板厚一直在均匀减小,成形结束后,板厚约为0.85 mm。

3.3 温度场分析

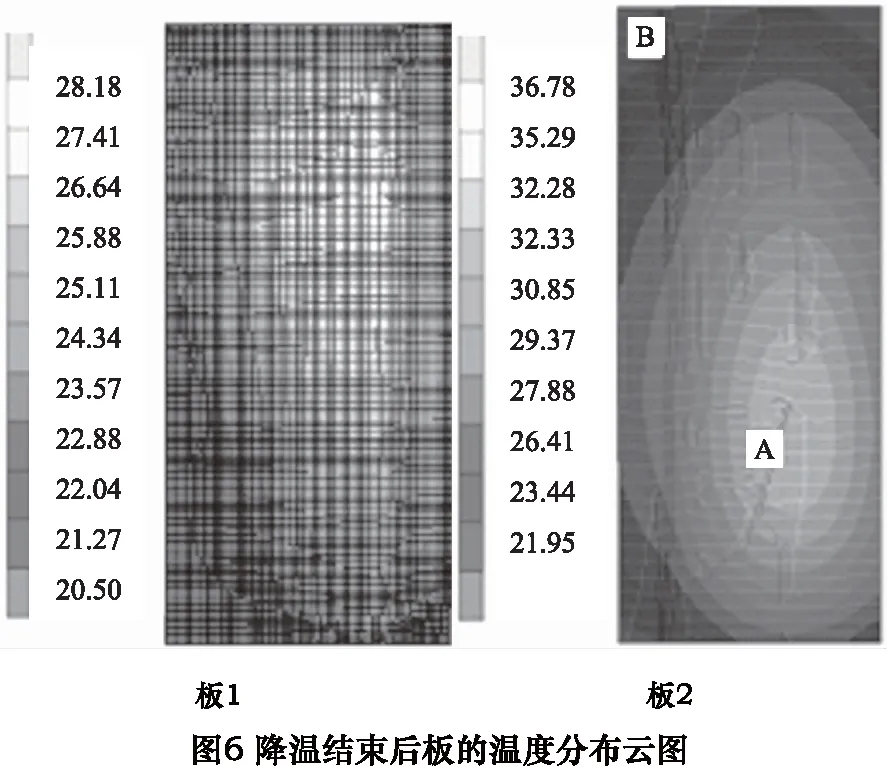

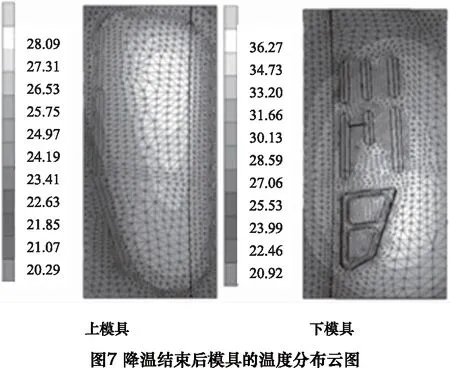

图6是板1和板2降温结束后的温度分布云图,图7为降温结束后上模具和下模具的温度分布云图。变形板的温度分布与模具的温度分布一致,都是在对应模具厚度较大的部位温度较高,边缘处温度较低,相同区域温度值基本一致。在边缘处,无论是模具还是变形板,在热传导和热辐射等散热机制作用下,散热较快,温度下降速度快;模具内部和变形板的降温主要靠热传导的作用,散热较慢。A点和B点是板2降温结束后温度最高区域和边缘处一点,图8是两点的温度变化曲线,在15 000 s之前,由于这个时间段内温度高,下降较快,B点热辐射和热传导速度比A点快;当温度降低至200 ℃以下后,温度下降速度急剧降低。

3.4 热收缩分析

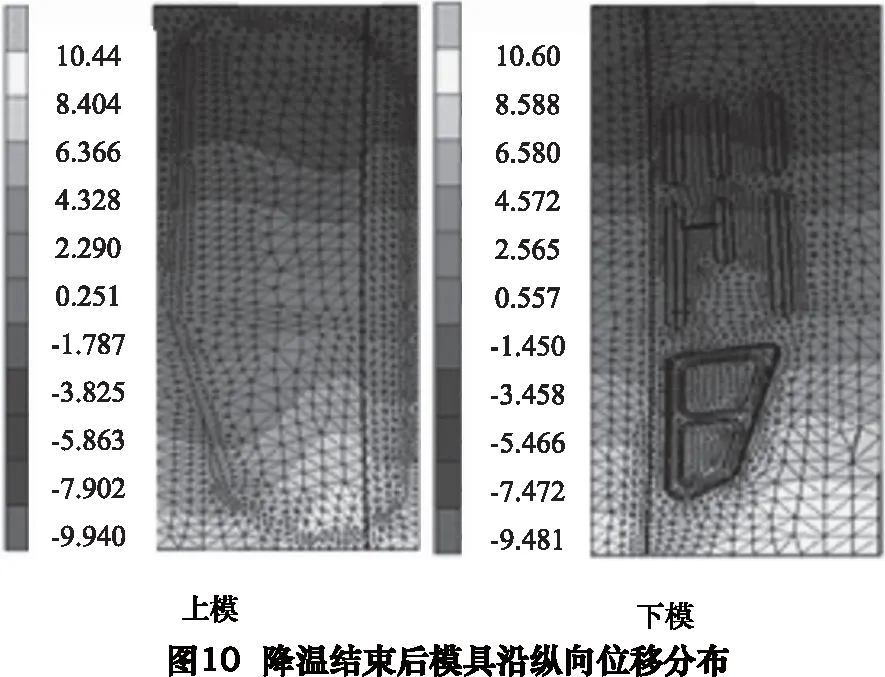

由于纵向整体尺寸较大,横向较小,因而纵向因温度降低造成的热收缩尺寸变化较大,横向变化较小。图9和图10分别是板1、板2、上模具和下模具在降温过程中沿纵向的位移分布云图,沿纵向呈梯度分布,两侧的位移较大,单方向位移变化值最大约10 mm,中心部位基本没有位移。模具材料的热膨胀系数相对板料较大,因此模具收缩也较严重。

选择变形板和模具纵向边缘处节点,分析其纵向位移随温度的变化,并与通过热膨胀系数计算得到的相应值对比,发现在降温过程中,模具和变形板模拟中的收缩尺寸都要小于理论计算值。这是因为模拟计算中对边缘节点的位移约束和变形板中心区域产生局部大变形并与模具相互作用,这两个方面的的综合影响导致变形板收缩更小。这也说明板料成形后随模具一起冷却对工件的形状和尺寸有影响,模具制约了工件尺寸的变化。

4 试验验证

4.1 试验过程

实验设备:法国ACB公司FSP400T型超塑成形机。

主要实验过程:(1)加热模具至300 ℃。(2)加压边力,开始抽真空和通过外部气压加载控制系统充入高纯氩气保护板料。(3)继续加热至成形温度920 ℃,向板料内充氩气加载1.8 MPa持续时间40 min。(1)气压加载结束后,即完成整个SPF/DB过程,把气压逐渐降低到0,停止加热,等模具温度降低到200 ℃以下,开炉取件。

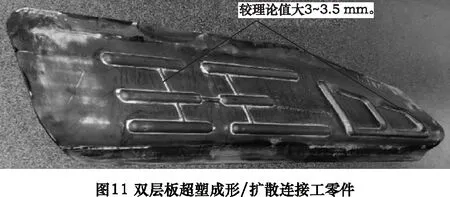

4.2 试验件

试验制取的工件如图11所示,工件的局部出现沟槽,这是由于在常温时,样板按理论尺寸进行设计和展开,是由于热膨胀引起隔离剂位置变化引起的。工件在长度方向加强筋间距较理论尺寸长3~3.5 mm。这是由于模具在长度方向缩放系数不合适而引起的。

上述问题与模拟仿真后的结果趋势相同,因此对样板进行了局部修正,根据板料膨胀规律,将样板相应位置加大3 mm涂覆余量。另外,通过模拟与实验结果,明确了模具设计时的长度方向的缩放系数应为6‰~7‰。

5 结语

(1)通过实验测试得到了TC4板材和模具材料在不同温度时的比热容、导热系数和热膨胀系数等性能参数,为有限元模拟计算提供了基础数据。

(2)模拟结果显示,通过超塑性成形的热力耦合分析计算,分析了模拟过程中工件的变形过程、板厚变化、降温过程中的温度变化和热收缩引起的尺寸变化。

(3)通过模拟与实验结果,明确了模具设计时的长度方向的缩放系数应为6‰~7‰,对这种窄长工件的实际生产具有重要的参考价值。

[1]文九巴,杨蕴林,杨永顺,等.超塑性应用技术[M].北京:机械工业出版社,2005.

[2]王国峰,张凯锋.快速超塑性的研究与应用[J].塑性工程学报,2010,17(6):55-61.

[3]Yan H H, Zhang K F.Processing of multi-sheet structures of an aluminum alloy by laser welding/superplastic forming[J]. Materials and Design, 2010, 31: 2220-2223.

[4]于维新,李淼泉.材料超塑性和超塑成型/扩散连接技术及应用[J].材料导报,2009,23(6):8-12.

[5]韩文波,张凯峰,王国峰. Ti-6Al-4V合金多层板结构的超塑成形/扩散连接工艺研究[J]. 航空材料学报, 2005,25 (6): 29-32. [6] Zhao Bing, Li Zhiqiang, Hou Hongliang, et al. Three dimensional FEM simulation of titanium hollow blade forming process[J]. Rare Metal Materials and Engineering, 2010, 39(6): 0963-0968. [7]王高潮,梁军辉,谢崴,等.高温拉伸试验机超塑性拉伸误差分析[J].热加工工艺,2013,42(8):59-62. [8] 崔元杰.TC4多层板结构超塑成形/扩散连接工艺数值模拟与试验研究[D].南京:南京航空航天大学,2007. [9] Bonet J,Gil A,Wood R D,et a1.Simulating superplastic forming[J].Computer Methods in Applied Mechanics and Engineering,2006,195:6580-6603. [10]卢万云,谢兰生,王荣华. TC4钛合金夹层结构激光焊接芯板超塑成形[J].热加工工艺,2010,39(9):105-107. [11]黄钢华,张益华,门向南,等.钛合金超塑成形/扩散连接的数值模拟及工艺研究[J].稀有金属与硬质合金,2009,37(3):16-20.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Technological simulation of large titanium alloy two-layer SPF/DB structure

ZHU Li①, CHI Cailou①, ZHANG Xiaowei①, WANG Guofeng②

(①Technology Centre, Shenyang Aircraft Corporation, Shenyang 110850, CHN; ②School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, CHN)

Two-layer sheets structure of TC4 titanium alloy were researched. The sheets were formed by superplastic forming/diffusion bonding( SPF/DB) process. The specific heat, heat conduction coefficient and thermal expansion coefficient of the sheet and die material were obtained with the tests of blank forming property. The forming result, thickness distribution, temperature variation, constriction size after conducting heat were studied by finite element numerical simulation of heat force coupling, then use superplastic forming test to verify it. The results show that the thickness of the sheet metal distributes uniformity, the thinnest position in the notch reaches 15%, the temperature variation and the heat constriction arouse size variation during cooling down, and the expansion coefficient of the die in length is 6~7 in a thousand, so it has reference value to the narrow and long part in actual manufacture.

TC4 titanium alloy; two-layer; SPF/DB; basic property; numerical simulation

TG306

A

10.19287/j.cnki.1005-2402.2016.12.016

朱丽,女,1982,硕士,工程师,主要研究方向为钣金成形工艺。

(编辑 李 静)

2016-07-23)

161224

*国家科技重大专项(2013ZX04001041)