水稻秸秆热压成型工艺参数试验研究*

李安心,张传佳,涂德浴,2**,何贵生

(1. 安徽工业大学机械工程学院,马鞍山 243032;2. 农业部设施农业节能与废弃物处理重点实验室,北京 100081)

水稻秸秆热压成型工艺参数试验研究*

李安心1,张传佳1,涂德浴1,2**,何贵生1

(1. 安徽工业大学机械工程学院,马鞍山 243032;2. 农业部设施农业节能与废弃物处理重点实验室,北京 100081)

摘要:水稻秸秆冷压成型试验得到的成型燃料能耗较高且质量不佳,为提高水稻秸秆成型燃料质量,本次试验利用水稻秸秆成型设备,在不同成型压力、原料粒径、温度以及含水率等工艺参数条件下对水稻秸秆进行热压成型试验。通过分析成型燃料的物理性能,确定各工艺参数最佳选取范围为:粒径0~2mm、温度70~100℃、成型压力8.89~40MPa、含水率12%~25%。为进一步提高水稻秸秆原料成型燃料的质量,提出通过添加木质素含量较高的木屑原料即形成混合原料,并通过对比试验进行研究。结果表明,混合原料可以有效提高水稻秸秆成型燃料的综合质量。

关键词:水稻秸秆;木屑;热压成型;物理性能

李安心,张传佳,涂德浴,等.水稻秸秆热压成型工艺参数试验研究[J].中国农业气象,2016,37(1):26-35

生物质能源即绿色植物通过光合作用将太阳能以化学能的形式贮存在生物体中的能量[1]。与其它可再生能源相比,生物质能源具有地区性限制小、可控性强及转化形式多样等优势,且生产成本相对较低,在一定程度上能减少对矿物燃料的依赖[2-3]。中国是农业大国,秸秆类作物资源丰富,但由于秸秆原料质地蓬松,体积大,密度小,导致燃烧时热值小,利用率低,运输成本高且不利于存储和利用[4]。生物质固化成型技术是将松散的生物质原料经过干燥、粉碎等预处理后,在一定外界条件(如温度和压力)下,采取机械加工的方式,将无固定形状的生物质散料压制成具有规则形状且致密的生物质成型燃料[5]。

近年来国内外学者对秸秆类生物质固化成型技术进行了相关研究。Kaliyan等[6]对玉米秸秆颗粒进行显微观察发现,固体桥接是物料颗粒间的主要结合方式;Gilbert等[7]研究压力和温度对切碎的柳枝、小麦稻秆成型颗粒的影响时发现,温度对颗粒成型有很大影响。Carone等[8]对木材加工剩余物进行研究得出,高温、低含水率、较小粒径条件下制得的成型燃料具有较大松弛密度和较好抗碎强度,150℃时,即使在较小压力和较大含水率及较大粒径的条件下得到的成型燃料的松弛密度及热值仍很高。Rhe´n等[9]对挪威云杉木屑研究发现,高压、低含水率可提高成型燃料松弛密度,压力≤50MPa,温度为90℃时成型燃料表现出最大抗渗水性。Mani等[10]发现,原料粒径对小麦秸秆成型燃料的松弛密度影响较小,原料粒径3.2mm、含水率12%的条件下玉米秸秆成型燃料的松弛密度最大。回彩娟[11]对豆秸、木屑等5种原料进行冷压成型试验得到原料最佳含水率为15%,常温高压致密成型时含水率最好控制在5%~15%,最高不能超过22%,其压力控制在15~35MPa即可满足存放、运输要求[12]。王艳云等[13]采用电子万能试验机对切碎棉杆进行轴向压缩试验研究,得到秸秆燃料的最优含水率应该控制在10%~13%,含水率<7%时成型块不密实,品质较差,含水率>16%会发生卸载现象,不能成型。李庆达等[14]研究了水稻秸秆的含水率对其成型燃料物理特性的影响,认为随着含水率的提高,水稻秸秆成型燃料的松弛密度和抗渗水性呈现先增大后减小的变化趋势,成型燃料的抗跌碎性随着水稻秸秆含水率的增加而降低,稻草和稻壳的最佳含水率区间分别为6.50%~7.80%和6.80%~8.50%。

成型颗粒燃料的品质包括燃烧特性品质及物理特性品质。通过燃烧特性能够直观评价成型颗粒燃烧品质的优劣,但在研究中投入大量的已成型好的颗粒进行充分燃烧来测试其品质显然是不符合实际的,不仅增加了研究成本,还造成了原料的浪费,而物理特性品质不仅在一定程度上影响着燃烧特性品质,还直接决定了成型颗粒的运输条件、贮藏条件及使用要求。所以通常将物理特性品质作为评价成型颗粒燃料的重要指标[15]。本试验选用成型燃料物性指标中的松弛密度及耐久性作为检测指标。其中耐久性指标包括抗碎强度、抗压强度及抗渗水性。本课题组前期主要进行的是水稻秸秆冷压成型试验研究,试验研究表明,水稻秸秆冷压成型燃料品质较差、能耗高[16-17]。因此,为提高成型燃料质量,首先对水稻秸秆原料进行了热压成型试验,试验研究了不同成型压力、原料粒径、温度等条件下水稻秸秆成型燃料质量,以寻求水稻秸秆热压成型一般参数范围和各参数对不同成型指标的影响。其次,由于木屑原料中含有较高的木质素,木质素作为大多数生物质能源的组成成分之一,是一种天然有机物,其在一定温度和压力下可软化,黏附和聚合生物质颗粒从而提高成型燃料的结合强度和耐久性,起到黏结剂的作用[18]。因此,提出通过在水稻秸秆原料中加入木屑原料即形成混合原料来进一步提高水稻秸秆成型燃料的质量。

1 材料与方法

1.1 材料

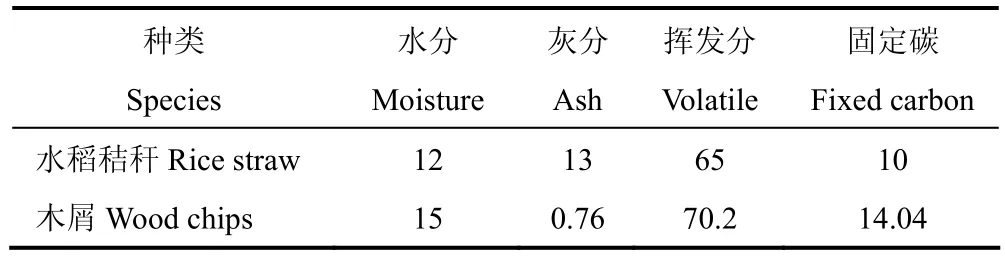

试验材料为皖南地区2012年成熟水稻秸秆及木材加工厂剩余物即松木屑。试验原料的工业分析结果如表1所示。

表1 试验原料工业分析(%)Table 1 Proximate analysis of raw material(%)

1.2 试验设备

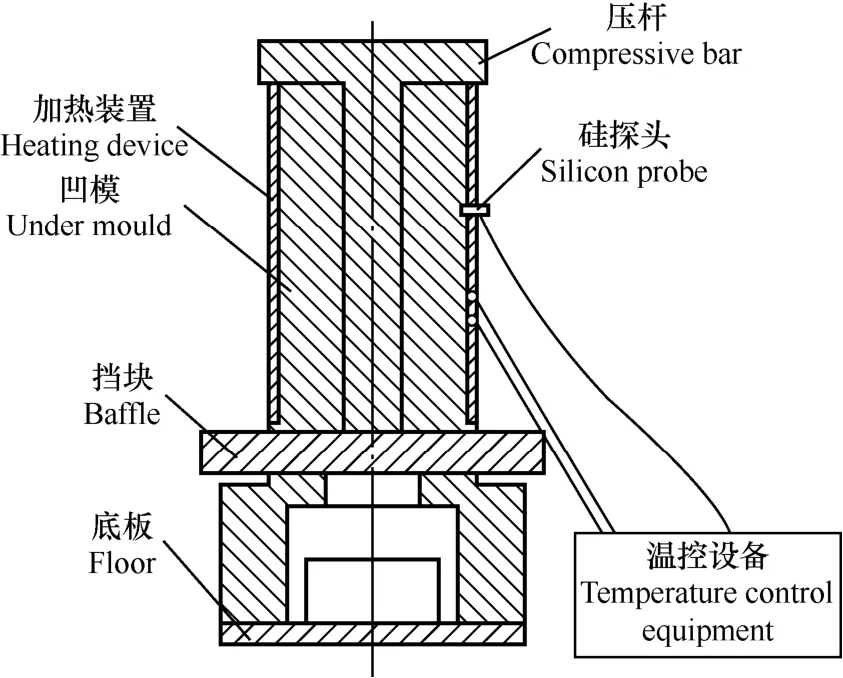

成型试验使用的主要设备包括电子天平(FA2204B,上海产,精度0.001g),网筛(规格Φ200×50,浙江产),电子万能试验机(WE-300B,浙江产),温控加热装置(0~300℃,精度0.1℃)及成型模具。电子万能试验机内含液压驱动装置,可以自由调节压力大小,压力测量范围1~300kN。温控加热装置主要由加热圈、硅探头及温控箱组成。试验前在加热系统上设定好试验温度后打开加热设备开关,加热至设定温度后,系统自动跳至保温状态,误差为±0.1℃。本研究自行设计成型模具,模具主要由压杆、凹模、挡块、底板及加热装置组成。成型模孔内径为30mm,高度为285mm,如图1所示。

1.3 试验方法

(1)配制试验材料。首先将水稻秸秆粉碎,然后用相应密度的网筛进行筛分,得到粒径分别为0~0.4、0.6~1、1~2、0~2、2~4mm的水稻秸秆原料及粒径为0~2mm的木屑原料。将粉碎好的试验原料在自然条件下放置两个月风干,测定水稻秸秆原料的含水率为12%,达到风干标准。在此基础上,利用电子天平进行配水及烘干处理,配制出含水率分别为12%、20%、25%、30%的水稻秸秆试验材料。配水量计算公式为

图1 闭式热压成型试验装置Fig.1 Equipment of closed compressing molding experiment

式中,m1为配水量(g);m2为配水前质量(g);K1为配水前原料含水率(12%);K2为设计含水率(%)。

(2)在加热系统上设定好试验温度后打开加热设备开关,加热至设定温度后,系统自动跳至保温状态。用电子天平称量5g原料填充进模具里。随后打开万能试验机,在压杆上施加压力(试验前,根据所需的压强大小换算成压力值输入试验机系统),推动其压缩物料,达到试验设定压力值后系统自动停止施压并保持当前压力10s(此为保型时间),关闭万能试验机。移除挡块后,再继续使用万能试验机将已成型的燃料退模,成型燃料呈扁圆柱形。2h后进行物理性能测试。

1.4 试验指标及测试方法

(1)松弛密度

参照DB11/7541-2008北京地方标准[18]和Carone 等[8]的检测方法,将成型燃料放置于密封袋中2h(本试验规定的松弛时间)后用精度为0.02mm的游标卡尺测量尺寸,根据式(2)计算其松弛密度。每组试验重复10次,检测值剔除误差后取平均值。

式中,ρ为松弛密度(g·cm−3);m为成型燃料质量(g);d为成型燃料直径(cm),h为成型燃料颗粒长度。

本试验成型燃料为圆柱体,截面直径≥25mm,根据北京地方标准[19],松弛密度≥0.6g·cm−3即为合格产品。

(2)抗碎强度

按照北京地方标准检测方法[19],将成型燃料从高2m处自由跌落到平坦的水泥地面5次后,测量成型燃料占原成型燃料的质量百分数,≥95%[19]表示该成型燃料成型品质良好。选取相同成型条件下的3个成型燃料测试,取所有检测值的平均值,其计算式为

式中,DS为抗碎强度;m1为经过抗碎强度测试后成型燃料的质量(g);m为原成型燃料质量(g)。

(3)抗渗水性

参照Lindley等的检测方法[20],先向干净的烧杯内倒入200mL27℃的水,然后将成型燃料置于水面下25mm处,30s后取出,滴干后计算成型燃料所吸收的水量与原成型燃料质量之比,即能反映成型燃料的抗渗水性。目前抗渗水性在国内还没有统一的标准,检测值越小说明抗渗水性越好。同样选取相同成型条件下的3个成型燃料测试,取检测值平均值,其计算式为

式中,SS为抗渗水性;m2为经过抗渗水性测试后成型燃料的质量(g);m为原成型燃料质量(g)。

(4)抗压强度

抗压强度是成型燃料所能承受的外界施加的最大压力,它直接反应了燃料在外界压力下的抗变形能力。“闭式”成型燃料呈规则的圆柱体形状,燃料表面积大但长度小,一般轴向的承压能力较好,因此,本试验仅进行成型燃料径向抗压强度的测试试验,并将径向承受的最大压力值作为最终的抗压强度。将成型燃料放在万能试验机的工作台上,在燃料的径向做上标记,对标记处进行缓慢施压。当出现裂纹时开始观测,直至燃料完全断裂立刻停止施压,记录下此失效压力F径,即为燃料所能承受的最大压力值。压力值越大说明其抗压强度越好。选取相同成型条件下的3个成型燃料测试,取所有检测值的平均值。

1.5 试验设计

(1)通过设置不同温度(50、70、90和110℃)、粒径(0~0.4、0.6~1、1~2和2~4mm)、含水率(12%、20%、25%、30%)和成型压力(4.44、8.89、13.33、17.78、22.22、31.11、48.88和53.33MPa)条件下对水稻秸秆试验材料进行热压成型试验,通过测定各种条件下水稻秸秆成型燃料的松弛密度、抗压强度、抗碎强度等指标,确定各工艺参数的最佳选取范围。

(2)将水稻秸秆原料与木屑原料按1:1质量混合,在相同条件下进行热压成型试验,对比成型燃料的物理性能研究不同原料成型燃料的特点,试验验证在水稻秸秆原料中添加木屑原料是否可以提高成型燃料质量。

2 结果与分析

2.1 原料粒径对成型燃料物理性能的影响

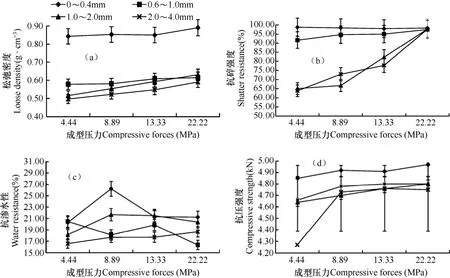

选取含水率为20%,粒径分别为<0.4、0.6~1、1~2、2~4mm的水稻秸秆原料,在温度为90℃,成型压力分别为4.44、8.89、13.33、22.22MPa条件下进行热压成型试验,所得成型燃料的物理性能见图2。

由图2a可见,原料粒径<0.4mm的水稻秸秆成型燃料在各种试验压力下的松弛密度均最大,且均>0.6g·cm−3,说明在该4种压力条件下均可成型,且随着压力增大成型产品的松弛密度略有增加。其它粒径原料在相同压力下成型产品的松弛密度均较小,且原料粒径越大产品松弛密度越小,甚至大多数产品(除0.6~1mm在较大压力下外)的松弛密度<0.6g·cm−3,说明产品不能成型。因此,可以认为22.22MPa压力下,原料粒径为<0.4mm的成型燃料松弛密度最高,为0.89g·cm−3,质量较优,而其它粒径原料加工的成型燃料,松弛密度小且不合格,同时伴有成型燃料不密实、进料不顺等现象。这主要是由于原料粒径较大时物料间的填充特性差,颗粒间彼此嵌入不好。与李庆达等[14]所做同类型试验具有一致结论。

如图2b所示,原料粒径<0.4mm的水稻秸秆成型燃料,其抗碎强度在所有压力下均达到98%且相差较小,说明当原料粒径<0.4mm时,成型压力对其抗碎强度影响较小。压力为4.44MPa时,粒径为0.6~1mm成型燃料的抗碎强度≥91%,1~2mm、2~4mm成型燃料的抗碎强度≤96%。但当压力为22.22MPa时,所有粒径的成型燃料抗碎强度均可达98%左右。因此,得出原料粒径对成型燃料抗碎强度的影响受压力因素制约,压力越大,原料粒径对成型燃料抗碎强度的影响减小。

由图2c可知,较小压力4.44MPa下,原料粒径<0.4mm的水稻秸秆成型燃料的抗渗水性最低。这是由于在压缩过程中小粒径原料成型块内部形成的内应力增大,从而造成成型块的亲水力上升,表现出更易渗水特质[21]。如图2d所示,相同压力下,原料粒径<0.4mm的成型燃料的抗压强度最好。这是由于相同压力下,较小粒径成型燃料内部粒子间产生静电引力、分子引力以及液相附着力,原料粒子在这些力的作用下镶嵌紧密,成型燃料密实。

图2 原料粒径对成型燃料物理特性的影响Fig. 2 Effect of raw particle size on physical properties of biomass briquettes

可见,原料粒径越小,成型燃料综合质量越好。但粒径越小,加工工艺程序就会随之变得繁琐,并将导致实际生产成本增高。又由于大粒径原料的堆积密度小于小粒径,不易发生模具孔堵死现象[22-23],且Arshadi发现混合粒径的原料可以增加制粒的耐久性[24]。因此,综合考虑认为,水稻秸秆原料最佳原料粒径范围为0~2mm。为便于比较,在研究其它因素影响试验时粒径均选用0~2mm。

2.2 成型压力对成型颗粒燃料物理性能的影响

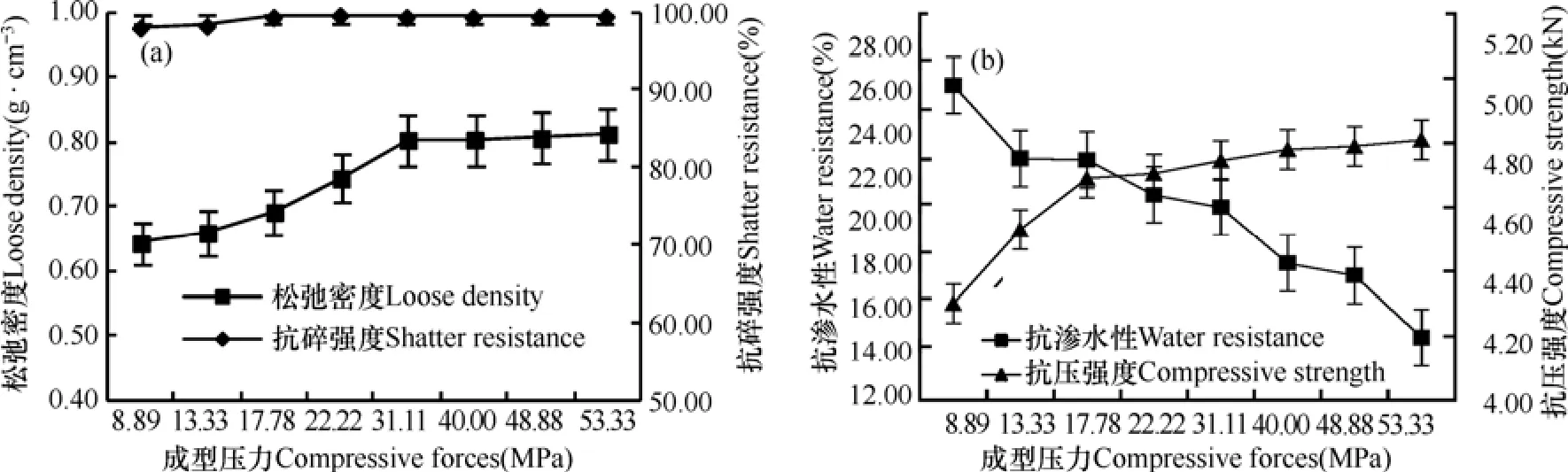

选取含水率为20%,粒径为0~2mm的水稻秸秆原料,在温度为80℃,成型压力分别为8.89、13.33、17.78、31.11、48.88、53.33MPa条件下进行热压成型试验,所得成型燃料物理特性见图3。

由图3可知,当压力≤31.11MPa时,成型燃料的物性指标与压力呈近似线性关系。8.89MPa压力下成型燃料的松弛密度为0.64g·cm−3,抗碎强度为97.95%,抗渗水性及抗压强度分别为25.05%和4.30kN。31.11MPa下松弛密度可达0.74g·cm−3,抗碎强度为99.32%,抗渗水性为19.99%,抗压强度为4.75kN,各项指标均涨幅较大。从成型过程看,压力≤31.11MPa时,压缩成型处在松散阶段和过渡阶段。成型初期主要克服的是物料间的空隙,压力作用下物料间的空气和水分很快被排除,空隙迅速减小,体积也随之减小,松弛密度提高较大。随着压力的增大,成型进入过渡阶段。此阶段大颗粒原料破裂成小粒子,在压力作用下粒子位置不断进行排序填补小粒子间间隙。当压力≥31.11MPa后,成型燃料松弛密度稳定在0.81g·cm−3,抗碎强度在99.35%上下小幅浮动。因为,此阶段为压实阶段,原料主要进行塑形变形。随着压力的增大,粒子间相互错位,形状和位置发生变化。在主应力方向上粒子得到充分延展,粒子间以啮合的方式紧密结合在一起。在与主应力相垂直方向粒子厚度不断减小,粒子间通过贴合的方式紧密接触。此外,粒子间还存在一定的残余应力,使粒子能够更加牢固地结合在一起[25],成型燃料质量较优。

可见,较大的压力可提高成型燃料质量,但是当压力增至一定大小后成型燃料的松弛密度、抗渗强度等质量指标趋于稳定。因此,在相同成型效果下选取压力较小,同时综合考虑压力与其它工艺参数之间的制约关系,压力最佳选取范围为8.89~40.00MPa。

图3 成型压力对成型燃料物理特性的影响Fig. 3 Effect of compressive force on physical properties of biomass briquettes

2.3 原料含水率对成型燃料物理性能的影响

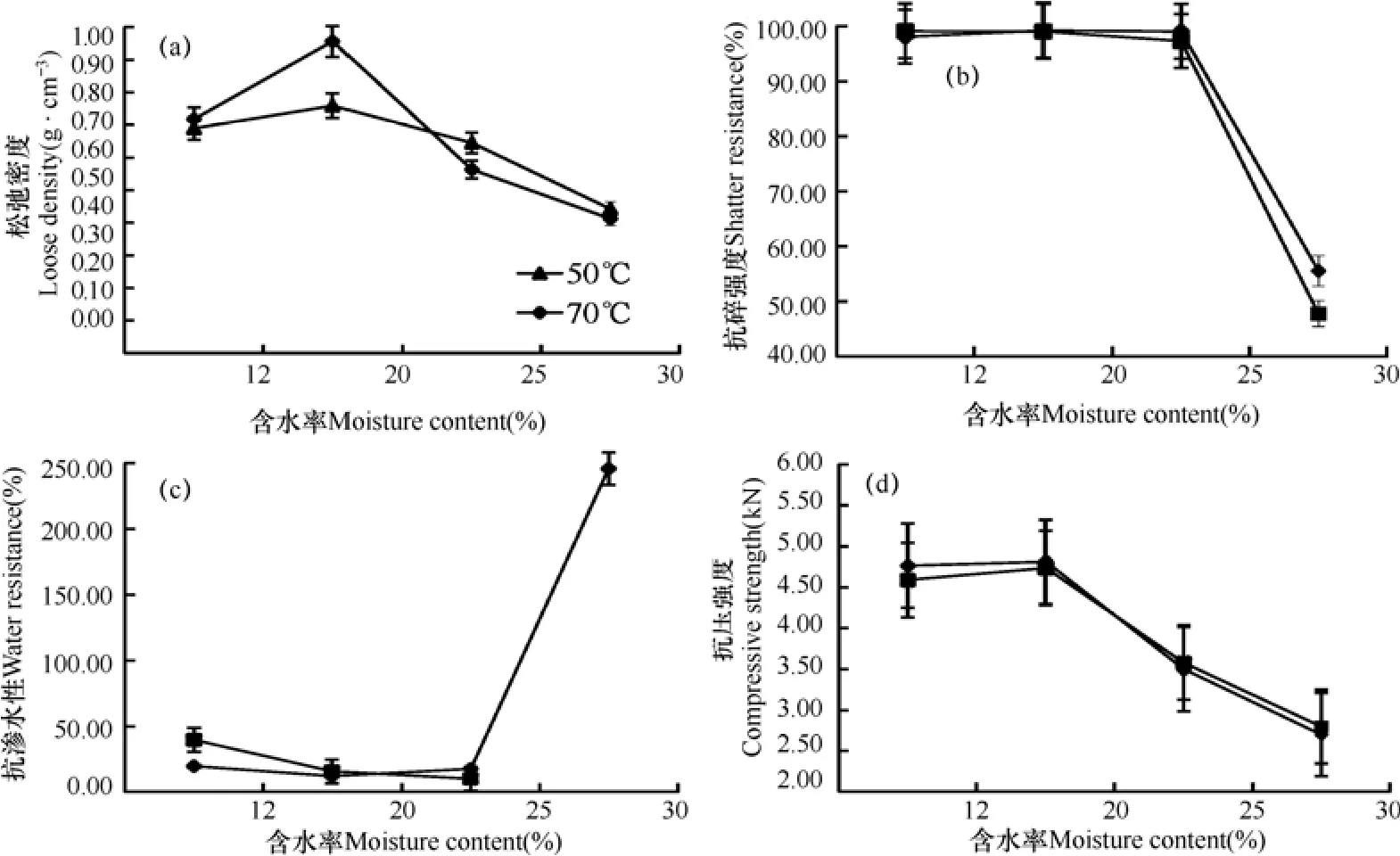

选取粒径为0~2mm,含水率分别为12%、20%、25%、30%的水稻秸秆原料,在温度为50℃和70℃,成型压力为13.33MPa条件下进行热压成型试验,所得成型燃料的物理特性见图4。

试验表明,含水率在12%~30%的原料均可压缩成型,但成型燃料质量相差较大。从图4a、b、c可知,成型燃料的松弛密度、抗渗水性及其抗压强度均随着原料含水率的增大呈先增大后减小的趋势,与Theerarattananoona[26]的研究结论一致。在50℃条件下,原料含水率为12%的成型燃料松弛密度为0.69g·cm−3,抗渗水性39.79%,抗压强度4.59kN。当原料含水率增至20%时,成型燃料的松弛密度为0.76g·cm−3,抗渗水性15.71%,抗压强度4.74kN。这是由于压力作用下水与果胶质或糖类混合形成胶体起到黏结剂的作用,同时一定范围内增加原料的含水率使粒子间内摩擦减小,粒子流动性增强,充分延展并与四周粒子紧密结合,从而提高了成型燃料的松弛密度及抗压强度。含水率≥20%后,成型燃料的松弛密度、抗压强度及抗渗水性开始降低,原料含水率为30%的成型燃料其抗渗水性甚至无法检测出。这是由于原料的含水率较高时,粒子尽管在垂直于最大主应力方向上能够充分延展,粒子间能够啮合,但原料中较多的水分被挤出后,分布于粒子层之间,使粒子层间不能紧密贴合。而且,过多的水蒸气使分子间距加大,影响热量传导,降低成型温度,使原料中的木质素难以熔融,粗纤维不易软化,导致黏结力下降,从而导致成型燃料质量降低[27]。由图4d可见,成型燃料抗碎强度随着含水率的增加而降低,下降趋势不明显。但含水率较大时,下降幅度较大。同时,试验表明,同一含水率、70℃条件下制得的成型燃料质量比50℃较优,说明含水率对成型燃料质量的影响状况受温度影响。综合考虑以上分析认为,原料含水率最佳选取范围为12%~25%。

图4 含水率对成型燃料物理特性的影响Fig. 4 Effect of moisture content on physical properties of biomass briquette

2.4 温度对成型燃料物理性能的影响

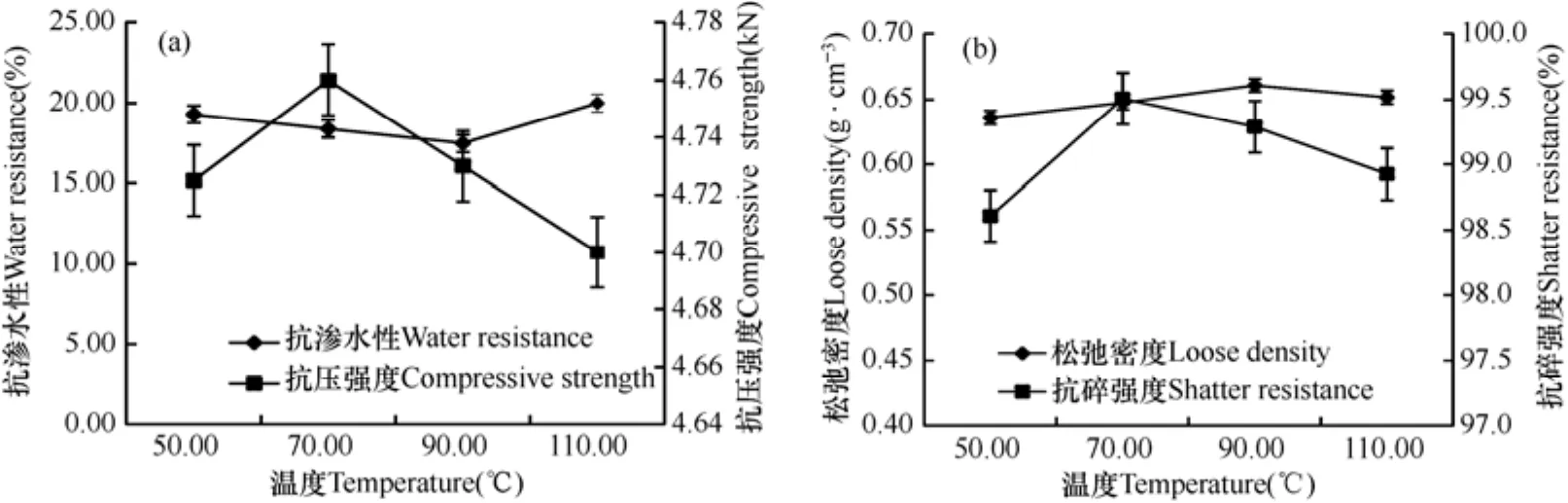

选取含水率为20%,粒径为0~2mm的水稻秸秆原料,成型压力为8.89MPa,分别在50、70、90、110℃条件下进行热压成型试验,检测成型燃料物理特性,结果见图5。

图5 温度对成型燃料物理特性的影响Fig. 5 Effect of temperature on physical properties of biomass briquettes

由图5可见,成型燃料的松弛密度、抗碎强度、抗压强度及抗渗水性均随着温度的升高呈现先增大后减小的趋势。由热压成型原理可知,压缩成型主要是靠木质素软化和颗粒逐渐填充物料间的空隙完成[20]。50℃时,成型燃料的松弛密度为0.64g·cm−3,抗碎强度为98.61%,抗渗水性为19.29%,抗压强度为4.73kN。随着温度的升高,秸秆原料中的木质素吸热软化,黏合力增加,此时在一定压力作用下,木质素与纤维素结合并同临近的秸秆颗粒互相交接,成型燃料变得密实紧致[9],成型燃料表现出较好的质量。70~90℃时,燃料松弛密度达到0.65g·cm−3,抗碎强度为99.51%,抗渗水性为17.48%,抗压强度为4.76kN。由此可得,温度较大时,可在小压力下获得质量较好的成型燃料,这与Carone等所得结论相近[8]。随着温度继续升高,燃料松弛密度、抗碎强度、抗渗水性及抗压强度均变小。110℃时,松弛密度降至0.65g·cm−3,抗碎强度为98.98%,抗渗水性为20%,抗压强度为4.7kN。这是由于温度较高时,燃料内部形成水蒸气使成型燃料内部膨胀,同时成型燃料表面出现炭化,冷却过程中吸收空气中的水分,亦使成型燃料膨胀。这种膨胀致使成型燃料易开裂[24],所以成型燃料质量变差。温度过低,原料不能成型且能耗较高,而一定范围内增加温度可使成型燃料质量提高。因此,综合考虑认为,最佳成型温度宜选取70~100℃。

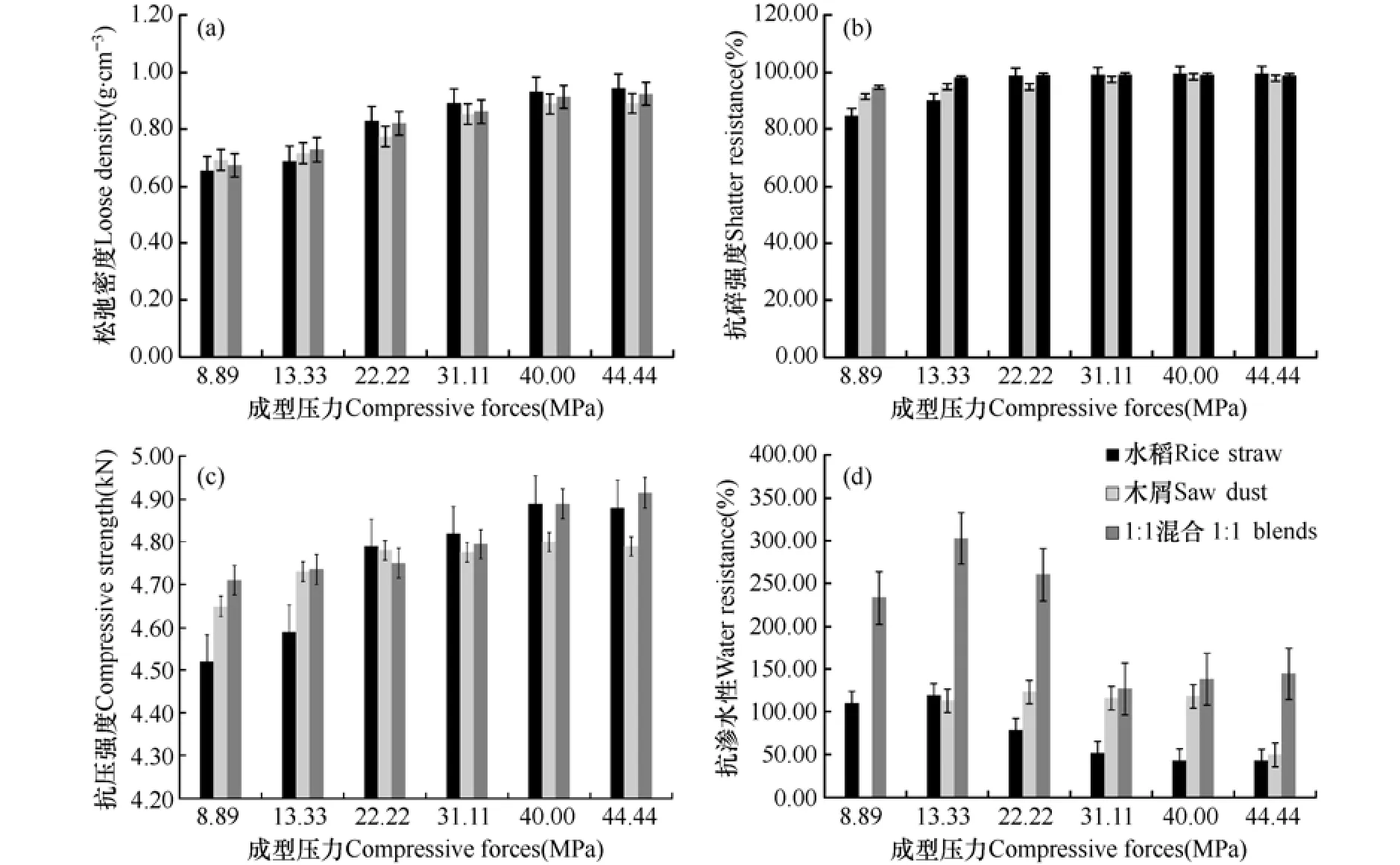

2.5 原材料种类对成型颗粒燃料物理性能的影响

将粒径为0~2mm的水稻秸秆、木屑及1:1混合原料分别在50℃、不同压力(8.89、13.33、22.22、31.11、40.00、44.44MPa)条件下进行热压成型试验,检测成型燃料各物理特性指标,试验结果见图6。由图6a可知,3种原料成型燃料的松弛密度随着压力的增大均呈现先增大后平缓趋稳的趋势。其中水稻秸秆成型燃料随着压力的增大变化较大。13.33MPa压力下水稻秸秆成型燃料的松弛密度为0.69g·cm−3,当压力为22.22MPa时,水稻秸秆成型燃料的松弛密度增至0.83g·cm−3,增幅较大。这是由于在成型初期,散布于原料间的水分和空气在压力作用下被排出,秸秆间隙不断减小,体积也随之迅速减小,因此,成型燃料松弛密度大幅上升。但是松弛密度并不随着压力的增大持续增大。当压力增至40MPa后,水稻秸秆成型燃料的松弛密度基本维持在0.94g·cm−3,上下波动较小。这是由于随着压力的增大,成型经过到达压实阶段,此阶段原料粒径及颗粒内部间隙已基本被填充完毕,因此,随着压力的增大成型燃料松弛密度变化不大。木屑和1:1混合原料成型燃料的松弛密度随着压力的增大缓慢增长。压力为8.89MPa时,水稻秸秆、木屑、混合原料成型燃料的松弛密度分别为0.66、0.69、0.68g·cm−3,均达标。由于木屑中木质素含量较高,而木质素在成型过程中经软化后具有黏结剂的作用,因此,在压力<22.22MPa时,木屑及1:1混合原料成型燃料的松弛密度均大于水稻秸秆成型燃料。当压力增至22.22MPa时,木屑成型燃料的松弛密度为0.77g·cm−3,水稻秸秆成型燃料与1:1混合原料成型燃料的松弛密度增至0.83g·cm−3左右。可见,较小压力下1:1混合原料成型燃料的松弛密度比水稻秸秆成型燃料的松弛密度要高。

图6 不同原材料成型燃料的物理性能Fig. 6 Physical properties of different materials pellets

从图6b可见,相同压力下,水稻秸秆、木屑以及1:1混合原料成型燃料的抗碎强度差异较大。压力为8.89MPa时,水稻秸秆、木屑、1:1混合原料成型燃料的抗碎强度分别为84.61%、91.49%、94.83%,1:1混合原料成型燃料的抗碎强度最大。当压力增至13.33MPa时,木屑以及1:1混合原料成型燃料的抗碎强度分别为95.01%、98.15%,二者抗碎强度均较好,而水稻秸秆成型燃料抗碎强度为89.95%,未达标准。压力增至22.22MPa时,木屑原料成型燃料抗碎强度为95%,相对于13.33MPa压力下成型燃料抗碎强度无明显变化,水稻秸秆成型燃料抗碎强度为98.93%,达标,而此时1:1混合原料成型燃料的抗碎强度为99.08%。当压力大于22.22MPa后,3种原料成型燃料的抗碎强度均趋于某一稳定值。因此,可以认为,较小压力下,相对于水稻秸秆原料,1:1混合原料成型燃料的抗碎强度较好。

由图6c可知,当压力小于13.33MPa时,1:1混合原料的抗压强度最大,即1:1混合原料>木屑>水稻。当压力为22.22MPa时,水稻秸秆抗压强度达到4.79kN,与木屑成型燃料的抗压强度接近。1:1混合原料成型燃料的抗压强度随着压力的增长变化不大,趋于稳定状态。因此,可以认为,在较小压力下可得到具有较好抗压强度的1:1混合原料成型燃料。

由图6d可知,8.89MPa压力下水稻秸秆成型燃料的抗渗水性最好,木屑原料成型燃料在抗渗水性检测时,30s内几乎完全松散在烧杯中,无法检测。这是因为相对于水稻秸秆,木屑结构中蜡质含量低,纤维结构较为疏松,密度小,易吸水膨胀,而较小压力制得的成型燃料内部黏结不紧致,原料粒子间的黏结作用力较小。随着压力的增加,3种原料成型燃料的抗渗水性逐渐变好,其中水稻秸秆成型燃料的抗渗水性最佳。

对比试验结果表明,较小压力下1:1混合原料成型燃料综合物理性能比水稻秸秆成型燃料好,此方法可作为提高水稻秸秆原料成型燃料质量方法。

3 结论与讨论

本文以水稻秸秆为原料,以松弛密度和耐久性作为衡量标准,试验结果表明,水稻秸秆热压成型工艺参数选取范围为:粒径0~2mm、温度70~100℃、压力8.89~40MPa、含水率12%~25%。与冷压成型试验结果相比[15](成型压力120~180MPa、粒径<0.9mm、含水率15%~25%)其成型压力变小,降低了能耗;热压成型试验原料粒径范围变大,同时由于加入温度的因素使原料含水率范围也变大,一定程度上降低了生产成本,可为秸秆燃料实际生产中工艺参数的选择提供数据支持。

相对于单一水稻秸秆原料成型燃料,加入了木屑原料的1:1混合原料成型燃料具有较好的物理性能,并且与传统的通过在一定范围内降低原料含水率、提高加热温度、增大成型压力或在原料中加入黏结剂[28-29]来提高成型燃料质量的方法相比,此方法工艺程序更为简便,且不会增大成型燃料的灰分含量以影响其热值。但是由于木屑本身的结构特点使1:1混合原料成型燃料的抗渗水性较差,因此,在使用混合原料方法前有必要进一步对混合原料成型燃料进行研究。

相对于以往学者的试验研究[10,13],本试验制得的成型燃料在抗渗水性测试时吸水量较大,这主要是由于本试验制得的颗粒较小,在保证松弛密度要求的条件下(≤0.6g·cm−3)压力较小,加之木屑原料本身的结构特征,使此工况下制得的成型燃料抗渗水性较低。成型燃料抗吸湿性是指将成型燃料放置在恒定温度和水分含量的容器中直至质量恒定后所吸收的水量[9]。成型燃料存储时一般都会采取防水措施,因此,抗吸湿性最能指导实际生产中燃料的储备和运输。但由于条件限制,本试验选择了检测其抗渗水性,抗渗水性检测条件比实际储存和运输的条件恶劣,因此,后续成型燃料试验研究应尽量选取抗吸湿性为检测标准。

参考文献References

[1]刘荣志,周宪龙.中国农村生物质能发展现状与对策[J].中国农学通报,2007,23(12):434-436. Liu R Z,Zhou X L.Development of biomass energy in China's rural areas and countermeasures[J].Chin.Agric.Sci. Bull.,2007,23(12):434-436.(in Chinese)

[2]马常耕,苏晓华.生物质能源概述[J].世界林业研究,2005,18(6):32-38. Ma C G,Su X H.The review on issues of biomass quality energy[J].World For Res,2005,18(6):32-38.(in Chinese)

[3]王涛.中国主要生物质燃料油木本能源植物资源概况与展望[J].科技导报,2005,23(5):12-14. Wang T.A survey of the wood plant resources for biomass fuel oil in China[J].Sci.Rev.Technol,2005,23(5):2-14.(in Chinese)

[4]陶雷,郑加强,管珣,等.生物质固化成型技术与关键设备分析[J].西北林学院学报,2014,29(2):173-177. Tao L,Zhang J Q,Guan X,et al.Analysis of biomass briquette solidification technologies and key equipment[J].J. Northwest For. Univ,2014,29(2):173-177.(in Chinese)

[5]刘延春,张英楠,刘明,等.生物质固化成型技术研究进展[J].世界林业研究,2008,21(4):41-47. Liu Y C,Zhang Y N,Liu M,et al.Reviews on solidification technology of biomass[J].Word For.Res,2008,21(4):41-47.(in Chinese)

[6]Kaliyan N,Morey R V.Natural binders and solid bridge type binding mechanisms in briquettes and pellets made from corn stover and switchgrass[J].Bioresource Technology, 2010,101(3): 1082-1090.

[7]Gilbert P,Ryu C,Sharifi V.Effect of process parameters on pelletisation of herbaceous crops[J].Fuel,2009,88(8):1491-1497.

[8]Carone M T,Pantaleo A,Pellerano A.Influence of process parameters and biomass characteristics on the durability of pellets from the pruning residues of Oleaeuropaea L[J]. Biomass and Bioenergy,2011,35:402-410.

[9]Rhe´n C,Gref R,Sjöström M,et al.Effects of raw material moisture content,densification pressure and temperature on some properties of Norway spruce pellets[J].Fuel Processing Technology,2005,87:11-16.

[10]Mani S,Tabil L G,Sokhansanj S.Effects of compressive force,particle size and moisture content on mechanical properties of biomass pellets from grasses[J].Biomass Bioenergy,2006,30:648-654.

[11]回彩娟.生物质燃料常温高压致密成型技术及成型机理研究[D].北京:北京林业大学,2006. Hui C J.The studies of biomass solidifying technology and principle with high pressure on natural conditions for Bio-fuel Making [D].Beijing:Beijing Forestry University,2006.(in Chinese)

[12]回彩娟,俞国胜.影响生物质块状燃料常温高压致密成型因素的研究[J].林业机械与木工设备,2005,11(33):10-14. Hui C J,Yu G S.Astudy on the influencing factors of biomass forming with high pressure of general conditions of bio-matericals solidification fuel[J].Forestry Machinery &Woodworking Equipment,2005,11(33):10-14.(in Chinese)

[13]王艳云,吴杰.粉碎秸秆含水率对压缩成型的影响[J].农机化研究,2005,(5):164-165. Wang Y Y,Wu J.The crushed straw moisture content on the influence of compression molding[J].Agricultural Mechanization Research,2005,(5):164-165.(in Chinese)

[14]李庆达,于海明,张伟,等.秸秆生物质成型燃料物理特性研究[J].黑龙江八一农垦大学学报,2012,24(4):11-14. Li Q D,Yu H M,Zhang W,et al.Study on the physical performance of the biomass densification briquetting fuel of straw[J].Journal of Heilongjiang Bayi Agricultural University,2012,24(4):11-14.(in Chinese).

[15]盛奎川,钱湘群.切碎棉杆高密度压缩成型的试验研究[J].浙江大学学报(农业与生命科学版) ,2003,29(2):139-142. Sheng K C,Qian X Q.Experimental studies on compressing chopped cotton stalks to high densities[J].Journal of Zhejiang University (Agric.&Life Sci.),2003,29(2):139-142. (in Chinese).

[16]涂德浴,李安心,胡云,等.水稻秸秆冷压成型参数试验研究[J].中国农业气象,2015,36(4):446-453. Tu D Y,Li A X,Hu Y,et al.Lab-scale experimental study on the compressing molding parameters under cold condition for rice straw pellets[J].Chinese Journal of Agrometeorology,2015,36(4):446-453.(in Chinese)

[17]涂德浴,李安心,何贵生.水稻秸秆冷压成型工艺参数优化[J].中国农业科技导报,2015,17(3):56-62. Tu D Y,Li A X,He G S.Parameter optimization on rice straw cold press process[J].Journal of Agriculture Science and Technology,2015,17(3):56-62.(in Chinese).

[18]盛奎川,吴杰.生物质成型燃料的物理品质和成型机理的研究进展[J].农业工程学报,2004,20(3):242-245. Sheng K C,Wu J.Review on physical properties and forming mechanisms of biomass briquettes[J].Transactions of the CSAE,2004,20(3):242-245.(in Chinese)

[19]刘雪涛.DB11/7541-2008 北京地方标准[S].北京:北京市质量技术监督局,2008. Liu X T.DB11/7541-2008 Beijing local standards[S].Beijing: Beijing Municipal Administration of Quality and Technology Supervision,2008.(in Chinese)

[20]Lindley J A,Vossoughi M.Physical properties of biomass briquets[J].Transactions of the ASAE,1989,32(2):361-366.

[21]吴杰,盛奎川.切碎棉杆压缩成型及物理特性的试验研究[J].石河子大学学报(自然科学版),2003,7(3):235-238. Wu J,Sheng K C.Experimental study on chopping cotton stalk when compressed to high densities[J].Journal of Shihezi University (Natural Science),2003,7(3):235-238.(in Chinese)

[22]谭季秋,刘军安.稻草秸秆压缩研究及制粒机械设计[J].湖南工程学院学报,2013,22(1):30-33. Tan J Q,Liu J A.The granulation of rice straw and its mechanical design[J].Journal of Hunan Institute of Engineering,2013,22(1):30-33.(in Chinese)

[23]陈晓青.生物质固化成型制品表面裂纹研究[D].济南:山东大学,2010. Chen X Q.The research of surface crack of biomass briquetting products[D].Jinan:Shandong University,2010.(in Chinese)

[24]Arshadi M,Gref R,Geladi P,et al.The influence of raw material characteristics on the industrial pelletizing process and pellet quality[J].Fuel Process. Technol,2008,89(12): 1442-1447.

[25]刘丽媛.生物质成型工艺及其燃烧性能试验研究与分析[D].济南:山东大学,2012. Liu L Y.Experimental research and analysis biomass forming process and combustion performance[D].Jinan:Shandong University,2010.(in Chinese)

[26]Theerarattananoon K,Xu F,Wilson J,et al.Physical properties of pellets made from sorghum stalk,corn stover,wheat straw,and big bluestem[J].Industrial Crops and Products,2011,33:325-332.

[27]张静,郭玉明,贠慧星.原料含水率对生物质固体燃料成型效果的影响[J].山西农业科学,2012,40(1):65-67,71. Zhang J,Guo Y M,Yun H X.Effect of moisture content to densification of biomass solid fuel [J].Journal of Shanxi Agricultural Sciences,2012,40(1):65-67,71.(in Chinese)

[28]孙亮,孙清,接鑫,等.稻壳热压成型工艺参数试验[J].农业机械学报,2010,41(1):96-100. Sun L,Sun Q,Jie X,et al.Main technological parameters of rice hull hot briquetting[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(1):96-100.(in Chinese)

[29]孙亮,孙清,佟玲,等.花生壳热压成型工艺参数的试验研究[J].中国农业大学学报,2011,16(5):127-132. Sun L,Sun Q,Tong L,et al.Study on technological parameters peanut hull hot briquetting[J].Journal of China Agricultural University,2011,16(5):127-132.(in Chinese)

Lab-scale Experimental Study on the Compressing Molding Parameters under Hot Condition for Rice Straw Pellets

LI An-xin1, ZHANG Chuan-jia1, TU De-yu1,2, HE Gui-sheng1

(1.School of Mechanical Engineering, Anhui University of Technology, Maanshan 243032 ,China;2.Key Laboratory of Energy Conservation & Waste Management of Agricultural Structures, Ministry of Agriculture, Beijing 100081)

Abstract:Rice straw cold press process had been done early and the result showed that the energy consumption of pellets was high and the quality of pellets was bad. In order to increase the quality of pellets, the rice straw hot-press forming experiment was carried out under different technological parameters (compressive forces, particle size,temperature, moisture content) by utilizing special briquetting equipment. By checking pellets’ physical properties (loose density, shatter resistance, compressive forces and water resistance), the confirmed best process parameters were as follows: particle size 0-2mm, temperature 70-100℃, compressive forces 8.89-40MPa, moisture content 12%-25%. In order to increase the quality of rice straw pellets, some wood chips were added to the rice straw materials forming the mixed raw material.By analyzing the results of contrast tests, we found that under low compressive forces, the physical property of 1:1 blended material pellets were better than that of pure rice straw and wood chips pellets, and the results also indicated that adding wood chips into the rice straw material could improve the quality of single rice straw pellets.

Key words:Rice straw;Wood chips;Hot molding;Physical properties

作者简介:李安心(1990-),女,硕士生,研究方向为生物质能源。E-mail:15755511791@163.com

基金项目:安徽省教育厅自然科学基金项目(KJ2013A060);农业部设施农业节能与废弃物处理重点实验室开放课题(2013KT02)

* 收稿日期:2015-08-18**通讯作者。E-mail:tudeyu@ahut.edu.cn

doi:10.3969/j.issn.1000-6362.2016.01.004