高档汽车滤纸专用胶黏剂的开发

吴安波(杭州特种纸业有限公司, 浙江 杭州 311407)

高档汽车滤纸专用胶黏剂的开发

吴安波

(杭州特种纸业有限公司, 浙江 杭州 311407)

1 项目开发背景和意义

(1)汽车工业滤纸是生产滤芯器的原材料之一,也是汽车滤清器配套的过滤材质。它一般用于汽车发动机内部,承担着去除空气、机油和燃油中的杂质,防止发动机机件磨损,延长发动机寿命的作用。人们常把汽车的发动机喻为汽车的“心脏”,那么,滤清器便是它们的“肺”。滤清器的过滤材质有许多,如纤维素、毛毡、无纺布、棉纱、玻璃纤丝及金属丝等,以纸质滤芯作为过滤材质的滤清器早在20世纪50年代就以其效率高、体积小的优点在美国率先应用。在2004年美国国家经委已经把汽车工业滤纸列为十大世界最具发展潜力的纸种之一。

1953年美国首次发布了关于汽车工业滤纸涂布树脂的专利,其中指出了经醇溶性酚醛树脂涂布处理得到的汽车工业滤纸具有高效去除杂质性能。从此以后,欧美国家不断发展醇溶性酚醛树脂处理汽车工业滤纸的工艺技术,取得了很好的效果。20世纪60年代,欧洲国家汽车滤纸产品用的涂布纸(涂布型滤纸),绝大多数是用醇溶性热固性酚醛树脂涂布处理的。用这种树脂涂布处理滤纸原纸具有许多优点:树脂未固化时,纸比较柔韧,利于折叠成型,固化后,树脂变硬并在滤纸中形成一种三维结构,从而使制成的滤芯刚度大大增强,坚挺结实,同时赋有高度抗化学性能。随着醇溶性酚醛树脂在汽车工业滤纸生产中广泛施胶应用,人们也逐渐发现其有诸多缺点:醇溶性酚醛树脂需耗用大量的有机溶剂,费用巨大;有机溶剂易挥发,回收困难,会对大气环境造成污染,对环境不友好,不符合国家对可持续发展的要求;有机溶剂易燃,生产过程中存在安全隐患,甚至对工人生命构成威胁。

近年来,水溶性树脂(水乳型)因其以水为溶剂,安全无毒,性能优良、发展可持续,在汽车工业滤纸生产中逐渐占据了主导地位,包括我国在内的很多国家早已开始了由醇溶性树脂涂布剂改用水溶性树脂涂布剂的应用研究。可以说,由醇溶性树脂浸渍剂向水溶性树脂及其改性产品转变是汽车工业滤纸浸渍剂的必然发展趋势。

然而,国内的汽车滤纸胶黏剂大多采用市场上通用胶黏剂,虽具有较高的黏结强度,但是适应汽车滤纸的挺度和抗水性较差,汽车滤纸的专用型不强,从而导致我国高档汽车的滤纸国产化不足。研究开发一种在挺度、耐水性能、空隙率等各方面都能达到令人满意的高档汽车滤纸专用胶黏剂,提升汽车滤纸产品质量,扩大市场销售,具有重要意义。

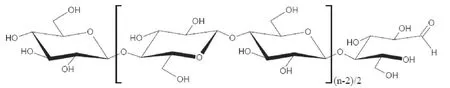

(2)天然植物纤维等原料抄制出来的滤纸原纸,主要成分是纤维素,结构如图1所示。纤维素带有大量的-OH(羟基)和R-O-R’(醚基),使得滤纸原纸吸水性强,加上其紧度小、纸页疏松、固强度较低、质地柔软等因素,不能满足汽车滤清器滤芯生产和使用要求。因此,必须采用树脂对原纸进行涂布加工处理,以提高滤纸的物理强度、结构强度,使滤纸具有良好的加工性能和使用性能。

图1 纤维素分子结构图

考虑到目前最关切的环境问题以及汽车滤纸浸渍剂的发展趋势,我们将从对环境友好的水溶性树脂着手,解决水溶性树脂在汽车工业滤纸上应用后在挺度低、耐水性差等方面的问题。

目前,国内外研究者对提高树脂乳液的性能及涂布滤纸性能正在研究和改进中。天津科技大学和天津造纸研究所任继春等通过共聚改性的方法对醋酸乙烯乳液进行处理,经研究改性后的乳液可以提高汽车滤纸的挺度和耐水性,效果良好。华南理工大学的李华等采用乳液聚合的方法合成了聚醋酸乙烯树脂,并通过加入硬单体-甲基丙烯酸甲酯对其进行改性,可提高纸张抗张强度、耐破度和湿强度。华南理工大学李华等深入研究了乳液聚合时引发剂浓度、复合乳化剂配比及选择对乳液聚合反应过程单体的转化率、乳液粒径及经乳液处理后滤纸的物理机械性能的影响, 提出了通过交联改性的苯丙乳液在一定工艺条件下, 可进一步提高汽车工业滤纸的物理强度和耐潮湿性能。黄小华等采用乳液聚合方法,引入功能单体丙烯腈和交联剂三聚氰胺甲醛树脂制得的苯丙乳液有效提高了浸渍滤纸的耐水性、强度和挺度。

在常用的几种水乳型乳液中,因苯丙乳液具有优良的成膜性、耐油性、耐候性、保色性和黏结性,且黏结强度高,生产成本低等特点和优势,因而被广泛地应用于内外墙涂料、地板上光剂和纸张涂布胶黏剂等领域,并且具有对环境友好的特点和诸多优良性能而得到广泛的研究和应用。但作为汽车滤纸浸渍剂还存在挺度和耐破度不高、耐水性较差等问题,为了提高其性能,本项目开发在选取以具有黏结性好、成膜性能优异、乳液颗粒也较小,能很好地与纤维表面结合等性能的苯丙乳液为体系,并引入一些功能性的单体进行改性,以得到高性能的共聚乳液,并采用新的乳液聚合方法来改善苯丙乳液性能,寻找适合的新型乳化剂来提高乳液产品的稳定性。

总之,开发一种在挺度、耐水性能、空隙率等各方面都能达到令人满意的高档汽车滤纸专用胶黏剂,并逐步淘汰对环境有污染、生产有潜在隐患的醇溶性树脂,具有重要意义和科研价值。

2 国内外研究现状和发展趋势

苯丙乳液主要是由苯乙烯和多种丙烯酸酯单体共聚而成的乳液。根据前人报道,刘佳维等选取了2种功能单体改性苯丙乳液,使浸渍后滤纸的耐破度、耐水性等性能指标都有较大提高。华南理工大学李华等深入研究了乳液聚合时引发剂浓度、复合乳化剂配比及选择对乳液聚合反应过程单体的转化率、乳液粒径及经乳液处理后滤纸的物理机械性能的影响, 提出了通过交联改性的苯丙乳液在一定工艺条件下, 可进一步提高汽车工业滤纸的物理强度和耐潮湿性能。华南理工大学的王璟等在自制苯丙共聚乳液过程中,通过控制聚合工艺,使乳胶粒子具有不同的形态结构;研究表明,核-壳聚合使功能单体富集于壳层,充分发挥了功能单体的作用,降低了成膜温度,改善了乳液的抗液性能。

苯丙乳液黏结性好、成膜性能优异、乳液颗粒也较小、能很好地与纤维表面结合,可赋予滤纸较高的强度性能,对环境友好、价格便宜。这是其本身的优点,如根据前人报道,在耐水性能、挺度等方面作进一步的开发研究,该乳液必将迈向产业化。总之,以苯丙乳液为反应体系,在乳液聚合时除加入引发剂、乳化剂等外,再引入一些功能单体使乳液提高该方面的独特性能的方法具有可行性。

在乳液聚合中,乳化剂扮演重要的角色。但是,普通乳化剂最终在聚合物胶膜中呈游离态,并具有易解吸、易迁移至胶层表面等特点,致使聚合物乳液及其最终制品产生多种缺陷(如乳胶膜的耐水性和黏接性能较差、成膜速率较慢、产品稳定性欠佳且易造成环境污染等,同时还会影响聚合物乳液的电性能、光学性能和表面性能等)。

反应性乳化剂的分子结构中同时含有亲水亲油的乳化基团和可发生聚合反应的功能性基团,在聚合过程中不仅具有乳化作用,而且还能以共价键的方式与高分子链相结合,致使乳化剂分子在聚合物存放、使用时不会发生迁移、解吸等现象。

因此,反应性乳化剂能够显著改善乳液聚合物的物理化学性能,提高乳液的耐水性和耐溶剂性,在乳液类涂料、胶黏剂等领域中具有广阔的应用前景。不管从功能角度,或是应用前景角度,都具有实在的可行性。

3 主要研发内容、技术路线、技术关键及创新点

3.1 基本指标

按照国际上最优的汽车滤纸专用胶黏剂的质量指标,合成汽车滤纸专用胶黏剂,并加以复配制备汽车滤纸专用胶黏剂浸渍液,进行企业中试和生产性试验,技术指标和参数为:专用胶黏剂固含量不低于45%,黏度在100~200 mPa·s,平均粒径不超过250μm,转化率不低于95%。胶黏剂的初黏性(以钢球号数表示)不低于20,剥离强度不低于0.45 mPa·s,凝胶率低于0.2%。

3.2 生产工艺

采用催化聚合合成苯丙乙烯酯类胶黏剂,协同作用复配生产高档汽车滤纸浸渍液,产品用于提高汽车滤纸浸渍后的挺度和抗水性。综合考虑各种聚合方法的优缺点及实验室条件,本试验采用预乳化半连续乳液聚合法比较适宜。

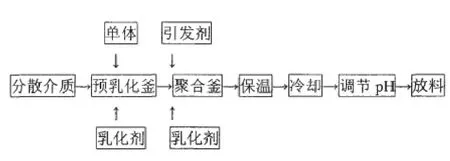

其工艺过程如图2所示,将部分乳化剂和去离子水加入预乳化釜中,搅拌均匀后加入全部的单体,搅拌乳化0.5 h,得到乳白色均一的预乳化液。将剩余乳化剂和去离子水加入四口瓶中,升温至70 ℃,加入一定量的预乳化液和1/3的引发剂,继续升温至82 ℃开始反应。待瓶内乳液产生蓝光,将剩余预乳化液和引发剂以一定时间间隔缓慢连续地加入四口烧瓶中,整个滴加过程控制在2h左右。滴加完毕,升温至80 ℃,保温1 h后冷却至室温,用氨水溶液调节乳液pH值到7~8,用孔径0.178 mm纱布过滤出料。

图2 高档汽车滤纸专用胶黏剂合成路线

对于乳液性能及乳胶粒形貌,包括利用SEM扫描电子显微镜、TEM透射电子显微镜对其形貌表征,激光粒度仪测定粒径及其分布,还测定固含量、转化率、凝胶率、黏度、稳定性等。对于滤纸性能,根据对应的国家标准进行包括耐水性、透气性、挺度、耐破度、抗张强度测定。

3.3 试验结果

根据提供的原料胶体进行一些初步试探性试验,包括乳液外观观察及形貌表征、固含量测定、红外光谱表征、胶粒平均粒径测定以及粒径分布表征、热重分析以及用原纸浸渍该胶,测定纸张的上胶量,并对浸渍前后纸张的抗张强度、挺度、耐水性能进行对比试验。使汽车滤纸产品具有较高的抗水性和抗张强度,在使用过程中并能达到油水分离的效果。

3.3.1 试验内容

(1) 高分子合成蜡乳液(氧化聚乙烯蜡)加入量分别为3%、6%、9%、12%时,空气滤纸的耐破度、透气度、抗水性;

(2)蜡乳液(石蜡)加入量分别为3%、6%、9%、12%时,空气滤纸的耐破度、透气度、抗水性;

(3)碳酸锆铵溶液加入量分别为3%、6%、9%、12%时,空气滤纸的耐破度、透气度、抗水性。3.3.2 试验目的

通过研究,了解抗水剂用量对空气滤纸耐破度、透气度、抗水性的影响。

3.3.3 试验

(1)基本指标的对比。

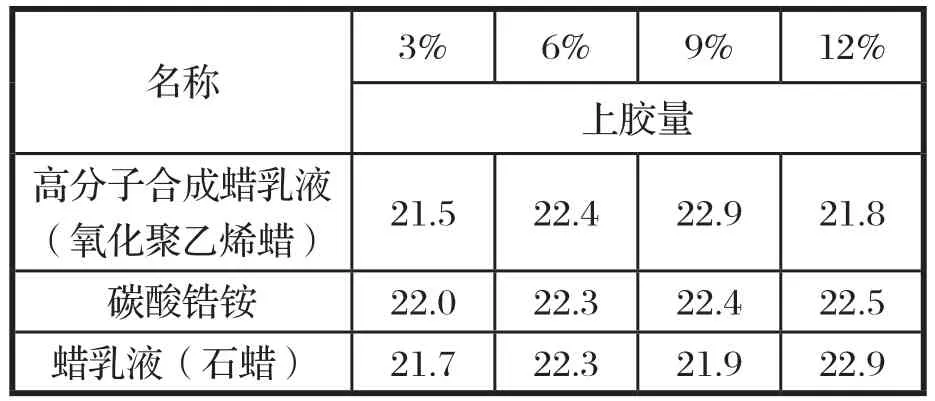

①助剂使用配比不同(百分比为所用助剂绝干量),试验过程上胶量为22±2%时的胶量情况见表1。

表1 助剂用量不同时的纸张上胶量

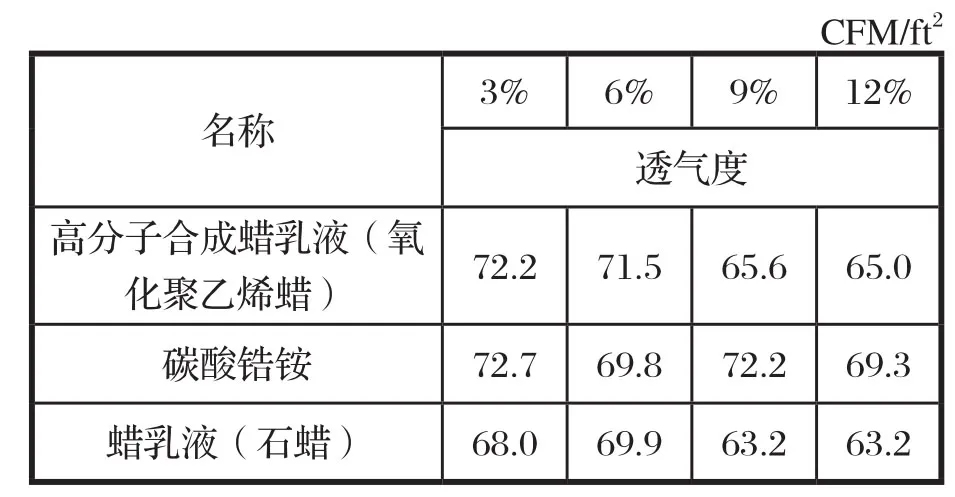

②助剂使用配比不同对透气度的影响见表2。

表2 助剂用量不同时的纸张透气度

结论:从透气度来看,合成蜡及石蜡加入越多,透气度越低,碳酸锆铵对透气度影响不大,主要原因为合成蜡及石蜡高分子有机物,会堵塞孔径,碳酸锆铵为离子型化合物,形成晶体颗粒小,不会堵塞孔径。

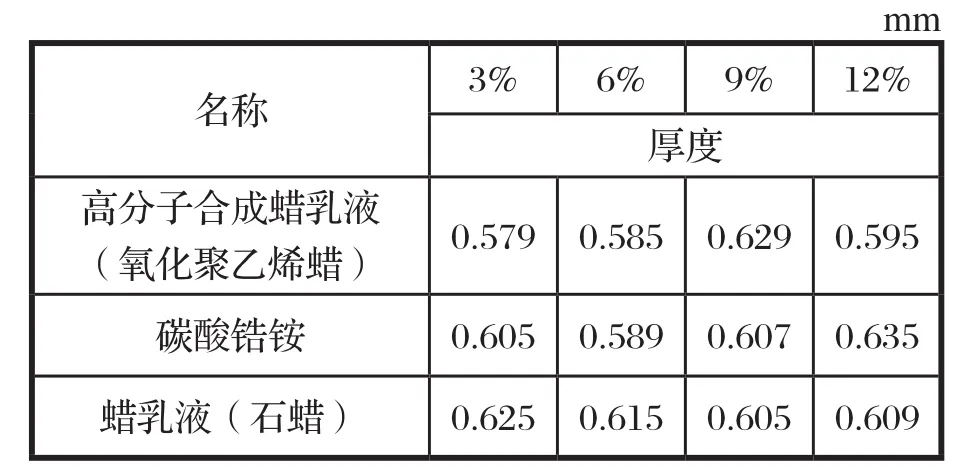

③助剂使用配比不同对厚度的影响见表3。

表3 助剂用量不同时的纸张厚度

结论:助剂复配对厚度影响不大,表中厚度差异主要是小试过程产生的。

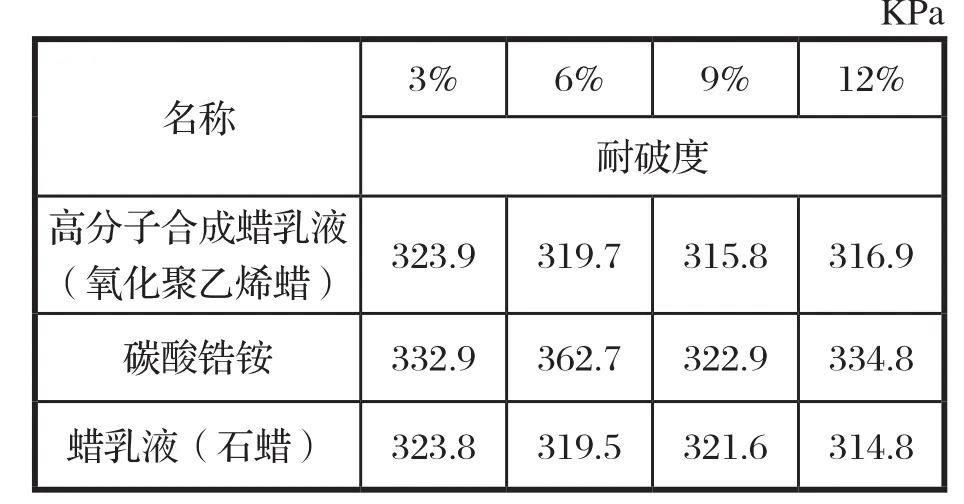

④助剂使用配比不同对耐破度的影响见表4。

表4 助剂用量不同时的纸张耐破度

结论:耐破度有所降低,合成蜡及石蜡降低的量比碳酸锆铵更多。从上述基本指标的对比来看,三种助剂的比较,碳酸锆铵最优,合成蜡与石蜡基本差不多。碳酸锆铵使用后对透气性及耐破度影响都最小。

(2)衍生性能的指标对比。

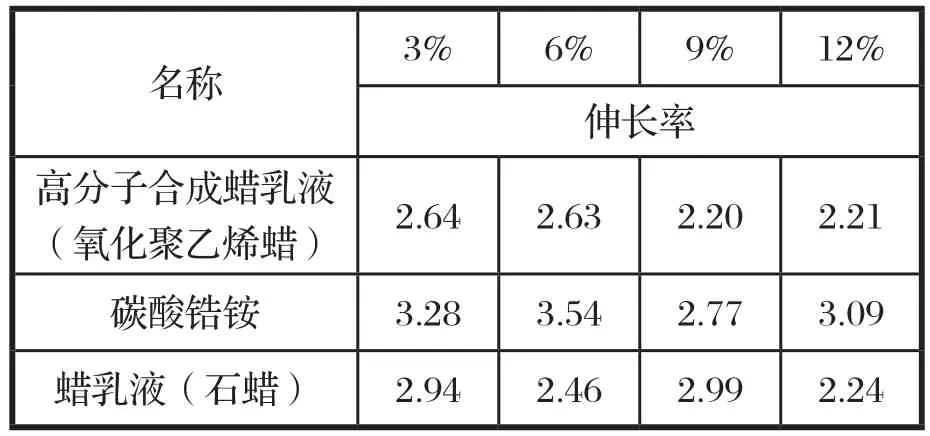

①助剂不同配比下对伸长率的影响见表5。

表5 助剂用量不同时的纸张伸长率

结论:使用碳酸锆铵时伸长率更长,从另一面证明,复配碳酸锆铵后成品强度比复配合成蜡及石蜡的要高。

②助剂不同配比下对抗张强度的影响见表6。

表6 助剂用量不同时的纸张抗张强度

结论:抗张强度与伸长率一样,说明配碳酸锆铵后成品强度比复配合成蜡及石蜡的要高。

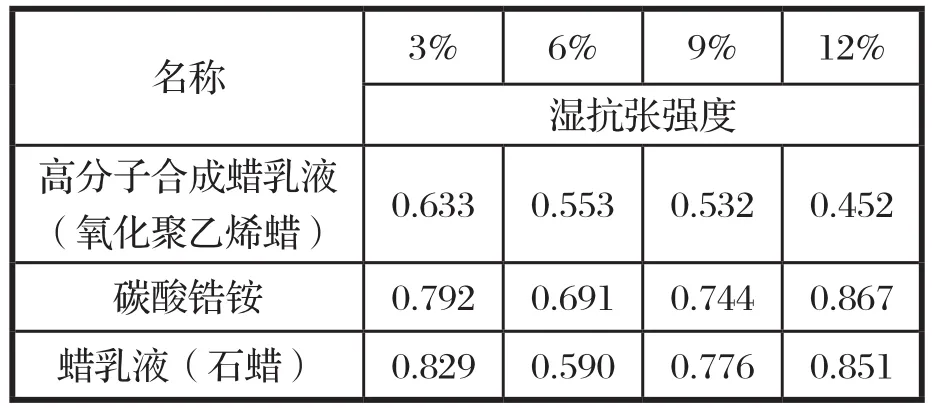

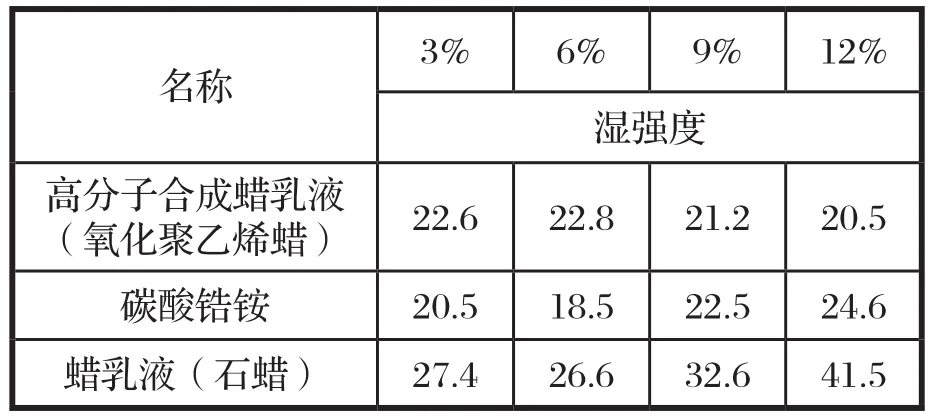

③助剂不同配比下对湿抗张强度的影响见表7。

表7 助剂用量不同时的纸张湿抗张强度

④助剂不同配比下对纸张湿强度的影响见表8。

表8 助剂用量不同时的纸张湿强度

结论:在水处理后,湿纸情况下,石蜡乳液复配后的湿耐破度最高,说明石蜡乳液复配后能更有效的阻止水的渗入。

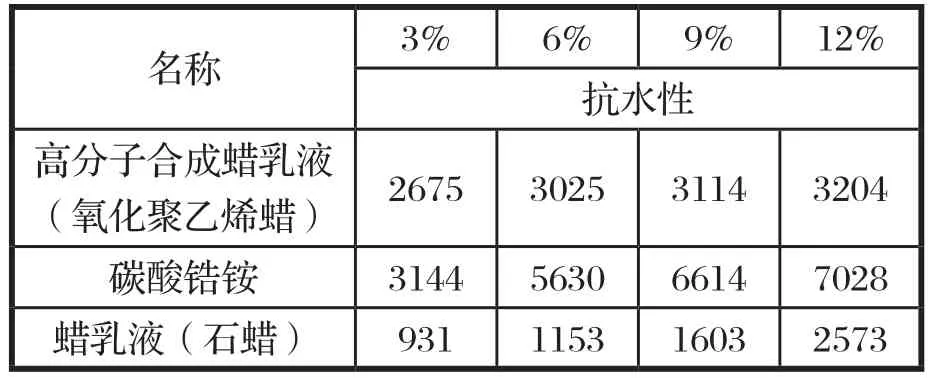

(3)三种助剂抗水性的研究。

①助剂在不同配比下对抗水性的影响见表9。

表9 助剂用量不同时的纸张抗水性S

结论:常温下抗水性对比,碳酸锆铵抗水性约为蜡乳液的2.5~3倍,为合成蜡乳液的1.5~2倍。碳酸锆铵的抗水性更优异。

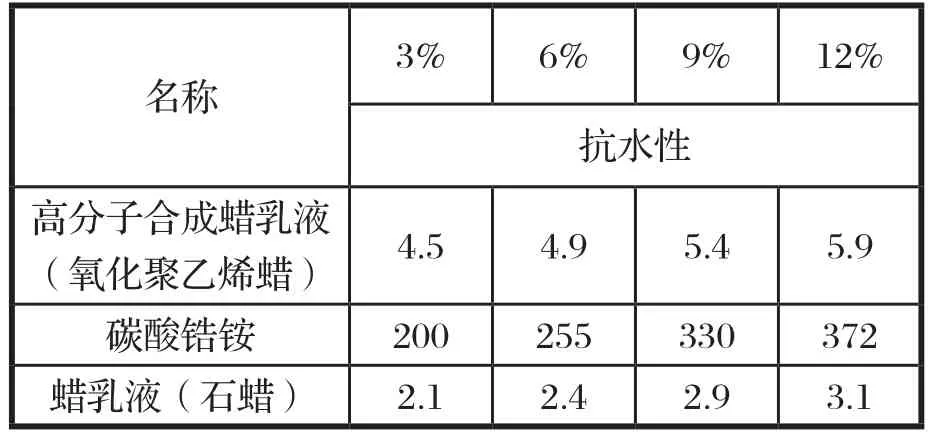

②50℃抗水性见表10。

表10 助剂用量不同及纸张测试水温度为50℃时的纸张抗水性S

③70℃抗水性见表11。

表11 助剂用量不同及纸张测试水温度为70℃时的纸张抗水性S

④90℃抗水性见表12。

表12 助剂用量不同及纸张测试水温度为90℃时的纸张抗水性S

结论:温度越高,施胶后纸样抗水性越差。

对比三种抗水助剂效果,随温度升高,蜡乳液及合成蜡抗水性下降更快,碳酸锆铵耐温性更好。50℃时抗水性相差约10倍,90℃时抗水性相差约100倍。

(4)通过上述三种助剂在不同配比下对汽车滤纸(空气滤纸)抗水性的研究表明,使用碳酸锆铵溶液(助剂)能明显提高滤纸的抗水性;而蜡乳液(石蜡)与高分子合成蜡乳液(氧化聚乙烯蜡)对滤纸抗水性要比碳酸锆铵效果差。

4 结束语

(1)合适的乳化剂以及功能单体进行改性合成并对所得乳液作形貌表征、红外光谱表征、热重分析、胶粒平均粒径以及粒径分布表征等一系列分析,通过改变条件,包括:乳化剂体系、单体配比、引发剂用量等,使其对浸渍后滤纸性能的影响,并用原纸浸渍现胶料,对比它们在耐破度、透气度性能方面的差异。通过对胶乳的研发,利用开发的胶乳配方使用于纸张,使纸张透气度质量指标提升的同时也能提高耐破度指标。

(2)选取在过滤精度、耐水性能、挺度方面综合表现优异的乳化剂体系,设计出由乳化剂用量、乳化剂配比、聚合时pH值及乳化剂加入方式构成,再分析滤纸使用寿命及过滤精度以及乳液凝胶率方面的影响,讨论pH调节剂种类、调节方式、用量对乳液性能的影响。通过对乳液改性,使乳液具有良好的功能性,从而使汽车滤纸产品的使用寿命及过滤精度有较大提高。

吴安波 男 杭州特种纸业有限公司副总经理,高级经济师,从事特种纸技术与管理。

联系电话:13805765730,

E-mail:Wab665730@163.com

作者简介: