动力锂电池的并联式液相热管理系统的设计及实验研究

李兵

(安徽安凯汽车股份有限公司,合肥 230051)

动力锂电池的并联式液相热管理系统的设计及实验研究

李兵

(安徽安凯汽车股份有限公司,合肥230051)

摘要:设计一种动力锂电池的并联式液相热管理系统,并对该系统和常规系统进行冷却和加热的对比实验。结果表明,应用该管理系统能够提高电池冷却或加热的一致性,并大大缩短电池的冷却或加热时间,同时明显降低热管理的能耗。该系统已在部分车辆上实际应用,可为电池热管理系统的设计提供参考。

关键词:动力锂电池;并联式;液相热管理系统

动力电池的性能很大程度上决定电动汽车的性能[1-5]。锂离子电池与传统可充电电池相比较,具有工作电压高、比能量大、循环寿命长、自放电率低、无记忆效应等优点。因此,已成为近几年电动汽车用的动力电池[3,6-7]。锂电池虽有上述优点,但缺点也是显而易见的。如锰酸锂和三元材料锂电池在高温下正极材料容易分解,磷酸铁锂电池的低温充电性能不好等[3,8-9]。所以在高温、低温或在温度不均衡情况下使用锂电池都是不安全的[10-11]。因此,使用电池热管理系统对电池进行冷却或加热,是解决锂电池高、低温性能不好的有效手段之一[3]。本文对动力电池的并联式液相热管理系统进行实验,研究电池在冷却或加热后的温度差异,以及冷却或加热所需时间,同时也研究该热管理系统的电能消耗。

1 动力锂电池并联式液相热管理系统设计

并联式液相热管理系统是针对动力锂电池的使用所设计的对动力电池的冷却和加热系统,其特征在于不同电池箱之间的热管理液相水路是并联的。因此,能够快速、稳定地对动力锂电池进行冷却或加热。

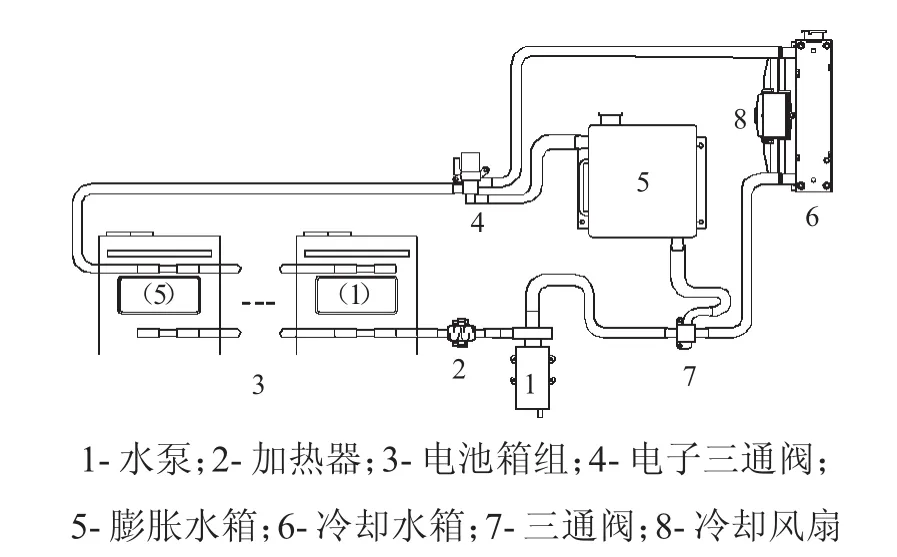

本文所述的动力锂电池的并联式液相热管理系统,就是将一车辆上的所有电池箱的进水管并联在一起,所有出水管并联在一起,保证在热管理时液体能够同时进入和流出不同的电池箱体,从而能够对车上的所有锂电池进行同时冷却和加热,提升热管理效果。该系统目前已在安凯13.7 m K07CHEV城际混合动力客车上实际应用,实车装配的单体电池数量198个,共33个箱体串联,总电压及容量分别为634V和200Ah。为了验证该系统的效果,同时考虑到实验的可操作性和安全性,选取其中的5箱电池在实验室进行验证,系统连接如图1所示。

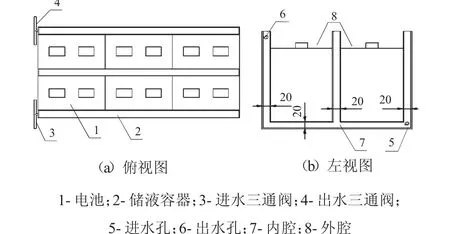

该系统中,加热器2的出水口连接第一箱进水三通阀的一端,三通阀的另一端为出水口,接第二箱进水三通阀的一端,……,如此五个箱体的进水三通阀依次相连,在第五箱的进水三通阀出水端安装堵头;同样五个箱体的出水三通阀依次相连,在第一箱的出水三通阀的一端安装堵头。第五箱出水三通阀的出水口接电子三通阀4的进水口,电子三通阀4的两个出水口分别接膨胀水箱5的进水口和冷却水箱6的进水口。另外,对于电池箱热管理储液容器的设计分内腔和外腔,内腔用于储存调温液体,外腔用于安装锂电池,如图2所示。

图1 并联式热管理系统水路连接图

图2 电池箱内电池在冷却容器的安装图

腔体采用铜质材料,表面镀镍,厚度为2 mm,在腔体同一侧的下端和上端分别设置有进水孔和出水孔;将外腔装配好电池后整体放在电池箱内,每个电池箱装相同型号及数量的6个单体电池,再将腔体的进水孔和出水孔处分别连接一个三通阀,电池箱体的大小以装下整个电池腔体为宜,在高度方向预留有电池的线束走向空间即可。将国内某电池厂动力锂电池安装在该热管理系统中,其中,单体电池的额定容量为200 Ah,标称电压为3.2 V,尺寸为长150 mm×宽80 mm×高255 mm。

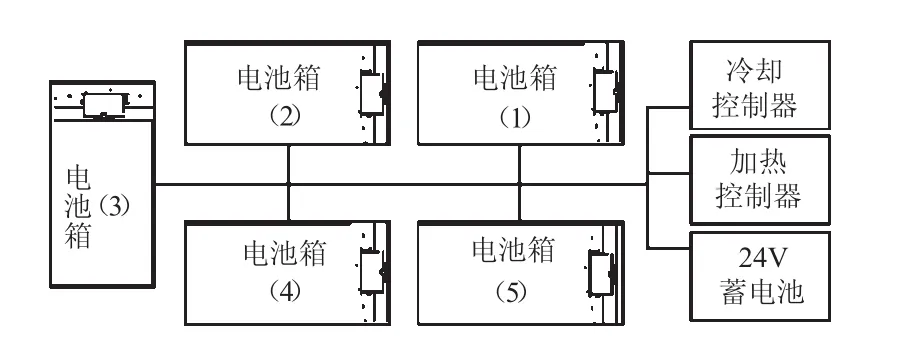

为了检验动力锂电池并联式液相热管理系统的效果,本文选用目前市场上比较常用的空气冷却和电加热系统(简称为常规系统)与本系统进行比对。常规系统采用在每个箱体内装配40W的风扇(五个箱体的风扇总功率与图1中的冷却风扇8的功率相同),电池箱开百叶窗保证气流畅通;其电加热系统采用在每个电池箱体内壁设置120 W的加热带(五个箱体的加热带总功率与图1中的加热器2的功率相同),并将电池箱的百叶窗密封,常用的冷却和加热系统如图3所示。

图3 常规的冷却和加热系统连接

2 热管理系统的实验及分析

2.1实验方法

在对图1所示的热管理系统进行电池冷却实验时,箱体外部环境为恒温25℃,用1C电流对电池充放电。当电池的最高温度达到35℃时,开启水泵1和电子三通阀4和冷却水箱6的出水口,同时开启风扇8,使水路循环对电池进行冷却;当电池的最高温度达到30℃时,关闭以上三个器件停止冷却。在进行电池加热实验时,箱体外部环境为恒温零下5℃;当电池的最低温度为0℃时,开启水泵1和加热器2,同时开启电子三通阀4和膨胀水箱5的出水口,使水路循环对电池进行加热;当电池最低温度达到5℃时,关闭以上三个器件停止加热。

对图3所示的常规系统的电池冷却和加热实验与上述实验环境温度相同。采用24V蓄电池为各箱体并联供电,分别用冷却和加热控制开关控制电池的冷却和加热。在进行电池冷却实验时,用1C电流对电池充放电。当电池的最高温度达到35℃时,开启风扇,对电池进行冷却;当电池的最高温度降低到30℃时,关闭风扇,停止对电池冷却。在进行电池加热实验时,当电池的最低温度为0℃时,开启加热带,对电池进行加热;当电池最低温度达到5℃时,关闭加热带,停止对电池加热。

电池的温度测量采用在每个电池箱装三个温度探头,分别装在不同位置的电池上,且不同箱体的温度探头对应位置相同,电池的冷却和加热都采用智能控制,冷却和加热实验都分别做三次。记录每次开始实验和停止实验时电池的温度,同时记录实验时间。

2.2冷却实验

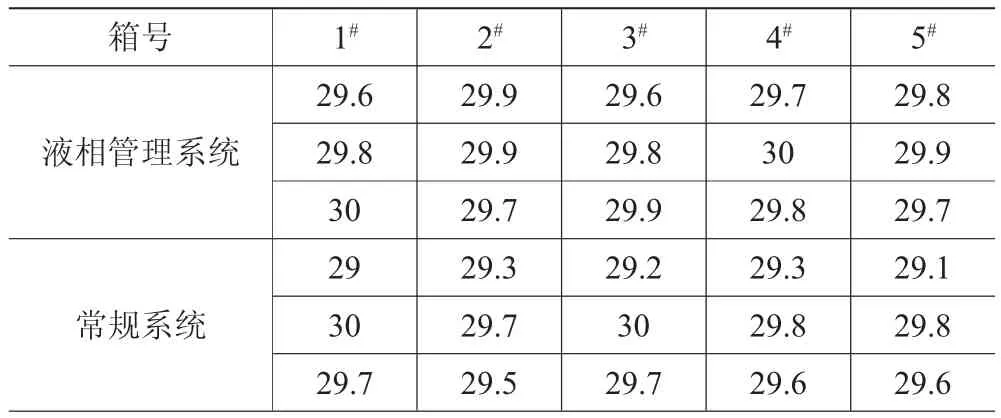

并联式液相热管理系统和常规系统冷却实验的电池由最高温度35℃降至最高30℃时,电池的温度及时间数据如表1-表5所示。

表1 第一次冷却对比实验温度记录表 ℃

表2 第二次冷却对比实验温度记录表 ℃

表3 第三次冷却对比实验温度记录表 ℃

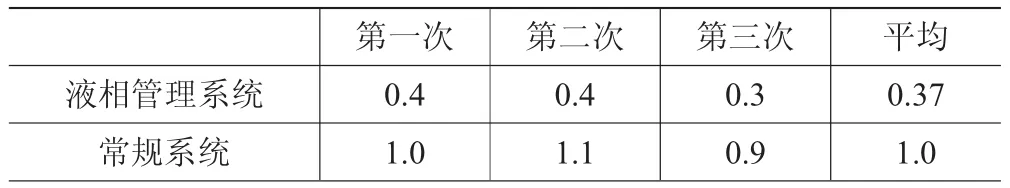

表4 冷却实验温度极差统计表 ℃

表5 冷却实验时间统计表 min

由上表可以得出,用并联式液相热管理系统冷却后,电池之间温差不大;而采用常规系统冷却的,电池之间温差较大。因此,使用并联式液相热管理系统对动力电池进行冷却,能够明显提高电池温度的一致性,而且能够明显降低冷却所用的时间;每次冷却节约的电量为(35.5-11)/60×200=81.7 Wh。

2.3加热实验

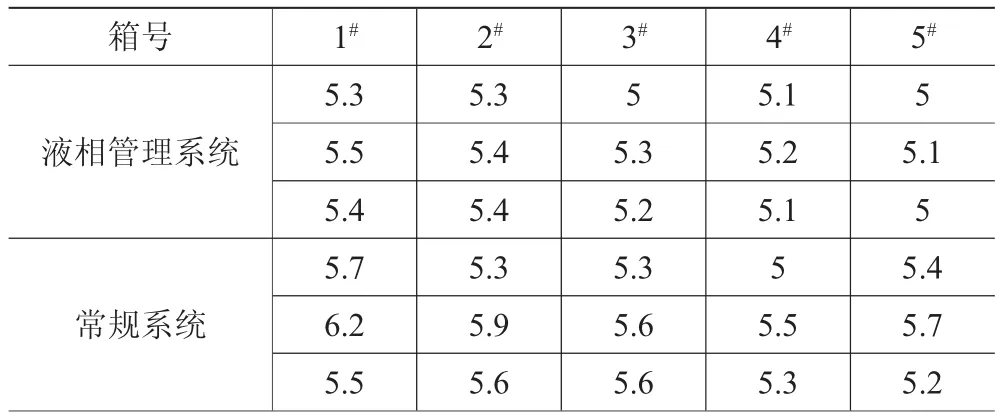

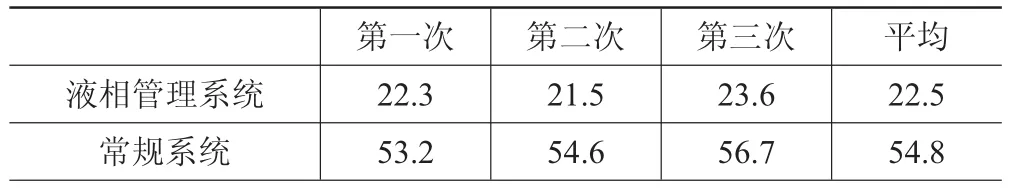

并联式液相热管理系统和常规系统的加热实验电池温度由最低温度0℃升至最低5℃时,电池的温度及时间数据如表6-表10所示。

表6 第一次加热对比实验温度记录表 ℃

表7 第二次加热实验温度记录表 ℃

表8 第三次加热实验温度记录表 ℃

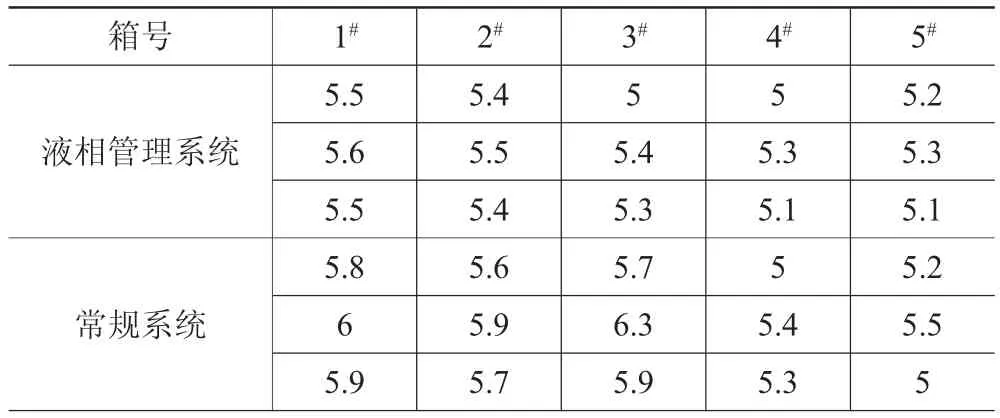

表9 加热实验温度极差统计表 ℃

表10 加热实验温度极差统计表 ℃

由上表可以得出,用并联式液相加热后,电池之间温差不大;而采用常规系统加热的,电池之间温差较大。因此,使用并联式液相热管理系统对动力电池进行加热,能够明显提高电池温度的一致性,而且能够明显减少加热所用的时间,每次加热节约的电量为(54.8-22.5)/60×600=323 Wh。

3 结束语

实验结果表明,采用并联式液相系统对动力锂电池进行冷却或加热,能够提高电池温差的一致性,大大缩短冷却或加热的时间,同时能够明显地降低电能的消耗。目前采用该方式对动力锂电池热管理主要是在10 m以上的电动客车上应用,乘用车和小型客车上暂时还没有应用,主要是受到水路系统安装空间的影响。随着后期研究的深入,水路系统将会朝着集成一体化方向发展,所需的装配空间也会越来越小,有望可以在电动乘用车和小型客车上使用该系统。

参考文献:

[1]陈清泉.现代电动汽车技术[M].北京:北京理工大学出版社,2002.

[2]魏学哲,孙泽昌,邹广楠.模块化的HEV锂离子电池管理系统[J].汽车工程,2004,26(6):629-631.

[3]李兵,丁传记,孙全胜,等.预加热对磷酸铁锂动力电池性能影响的研究[J].客车技术与研究,2012,34(3):25-27.

[4]仝志军,张志国,张泱渊.一种新型纯电动城市客车锂电池组的PACK及管理[J].客车技术与研究,2013,35(6):35-37.

[5]车兆华.对纯电动城市客车发展的一些思考[J].客车技术与研究,2012,34(5):45-46.

[6] WANG J Q.Progress on Lithium Ion Batteries with LiFePO4 as Positive Material for EV & Other Applications [A]. The 3rd Korea-China Lithium Battery Workshop[C]. Chang-Won:2007.

[7]史瑞祥,凌泽,夏晴,等.电动汽车用锂电池检测标准中存在的问题及建议[J].客车技术与研究,2012,34(1):41-43.

[8]Junichi Shirakawa,Masanobu Nakayama et al. Changes in Electronic Structure upon Li Insertion Reaction of Monclinic Li3Fe2 (PO4)3 [J].J. Phys. Chem. B2006,110.

[9]裴春松.纯电动汽车电安全分析与设计[J].客车技术与研究,2012,34(1):20-22.

[10]冯详明,郑金云,李荣富,等.锂离子电池安全[J].电源技术,2009(1):7-9.

[11]杨军,解晶莹,王久林.化学电源测试原理与技术[M].北京:机械工业出版社,2006.

修改稿日期:2015-09-30

Design and Experiment Research on Parallel Type of Liquid Phase Thermal Management System for Power Lithium Battery

Li Bing

(Anhui Ankai Autombile Co., Ltd, Hefei 230051, China)

Abstract:In this paper, the parallel liquid phase thermal management system of power lithium battery is designed, the cooling and heating system experiments are carried out as well by comparing the common system. The result shows that this system can improve the cooling and heating temperature consistency of the batteries, greatly shorten the batteries coolingor heatingtime, and obviouslyreduce the energyconsumption ofthermal management. The system has been applied in some vehicles and can provide reference for the design of the battery thermal management system.

Key words:power lithiumbattery; parallel type; liquid phase thermal management

作者简介:李兵(1973-),男,工学硕士;工程师。

基金项目:国家科技支撑计划课题(2014BAG06B00)

中图分类号:U469.7;TN37

文献标志码:B

文章编号:1006-3331(2016)01-0054-03